- •Уфимский государственный авиационный технический университет

- •1. Порядок назначения режимов резания при точении

- •1.1 Табличный метод

- •1.2 Аналитический расчет наивыгоднейших режимов токарной обработки

- •1.3. Алгоритм решения типового задания при точении

- •1.4. Решение типового задания

- •3. Назначение режима резания при фрезеровании

- •3.1. Алгоритм решения типового задания

- •3.2. Пример решения типового задания

- •Список литературы

- •Приложение

- •Общая таблица

1.3. Алгоритм решения типового задания при точении

1. Блок исходных данных.

Тип производства, размер партии Nj, число партииnn.

Материал детали,

,HB,

HRC.

,HB,

HRC.Содержание операции, перехода, эскиз обработки.

Технологические требования к готовому изделию (точность, Rz , Ra,отклонения формы и взаимного расположения).

Припуск Zна обработку.

Оборудование, приспособления, базирование детали.

Последовательность расчета:

2. Выбор марки инструментального материала.

По нормативам [2, 3], в порядке предпочтительности.

3. Назначение конструкции и геометрии инструмента.

Тип и размеры резца [1]

Геометрия режущей части

[3]

[3]Форма передней поверхности.

4. Выбор глубины резания tи числа проходовi.

t = zприRz

80, но приt

80, но приt

t

t

t

=2ммпри20

=2ммпри20

Rz

Rz

80,

80,t

=0,5

ммприRz

=0,5

ммприRz

20[3],i=

20[3],i= .

.

5. Выбор подачи

инструмента S![]() ,

S0, с расчетом

ограничений по формулам (1-8)

,

S0, с расчетом

ограничений по формулам (1-8)

6. Расчет периода стойкости ТЭили TМП.

;

TМП=

;

TМП=

TСМ

TСМm– по нормативам [1]

TСМ– по нормативам [2]

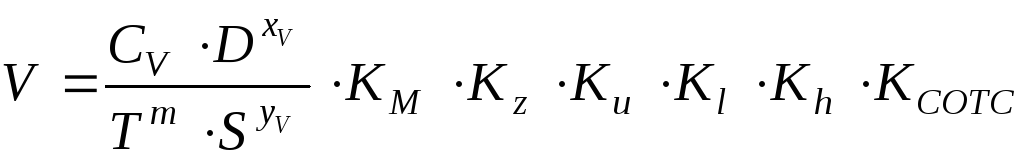

7. Расчет скорости резания VЭ и VМП максимальной производительности

VЭ=![]() ,V

,V![]() =

=![]() ,

,

x,

y, k![]() –

по справочным данным [1,3] при выбранных

СОЖ

–

по справочным данным [1,3] при выбранных

СОЖ

8. Расчет ограничений по силе резания Pz,Px,Py

![]()

![]()

![]()

9.Расчет мощности резания

N=![]()

10. Расчет машинного времени.

1.4. Решение типового задания

Задание:

Провести оптимизацию режимов резания в целях достижения наибольшей производительности обработки.

Исходные задания:

Тип производства – мелкосерийное

Материал детали – 12Х18Н9Т.

Наружные поверхности обрабатывать одним резцом.

Тип лезвийной обработки – получистовая (Rz 40)

Содержание операции: точить наружные

88h7и

88h7и 80h7,

подрезать торцы, обеспечив длинновые

размеры90h9и65h12, обеспечив

шероховатостьRz

40.

80h7,

подрезать торцы, обеспечив длинновые

размеры90h9и65h12, обеспечив

шероховатостьRz

40.Закрепление заготовки – в патроне.

Решение.

1. Выбор марки инструментального материала и геометрии режущей части инструмента.

Сталь 12Х18Н9Т относится к группе коррозионно-стойких хромоникелевых сталей, для получистового и чистового точения которых рекомендуются твердые сплавы ВК8(ВК4) [1,табл.3.стр.117]. Принимаем сплав ВК8.

Исходя из конфигурации

детали, необходимости подрезки торца,

обработки цилиндрических и конической

поверхности одним резцом, выбираем

подрезной левый резец (ГОСТ 18871-73) со

следующей геометрией режущей части:

![]() .

.

2. Выбор глубины резания tи числа проходов.

Для нормирования

выбираем окончательный проход с

максимальной глубиной резания (для

обеспечения максимальной производительности)

t=2мм, предельной

для обработки с20

![]() Rz

Rz

![]() 80.

80.

3. Выбор подачи инструмента

Для чистовой обработки подачу S принимаем в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности с учетом радиуса при вершине резца [1, табл.14.стр. 268] приRz = 40, rb= 0,5 мм,

b

= 550 МПа,![]()

![]() .

.

Для стандартного ряда подач принимаем S= 0,15мм/об.

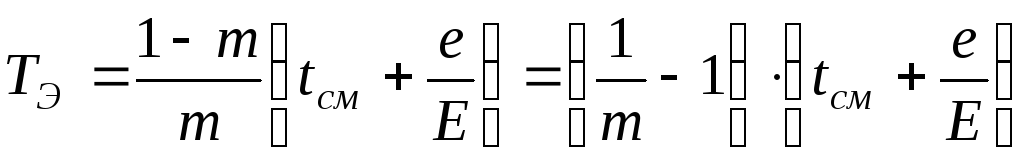

4. Расчет периода стойкости инструмента из обеспечения максимальной производительности обработки, используя в качестве критерия трудоемкости норму штучно-калькуляционного времени

tшт-к=tшт+Тп.з / N,

где tшт- норма штучного времени, мин.

Тп.з - подготовительно-заключительное время, мин.

N– количество заготовок в партии, шт.

При оптимизации по tшт-кв качестве переменной целевой функции принимаем скорость резанияv.

Условие экстремума

![]() ,

гдеT – период

стойкости инструмента.

,

гдеT – период

стойкости инструмента.

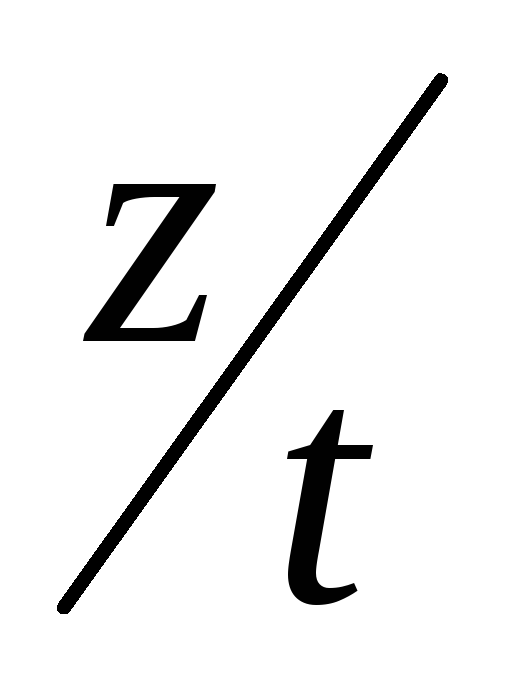

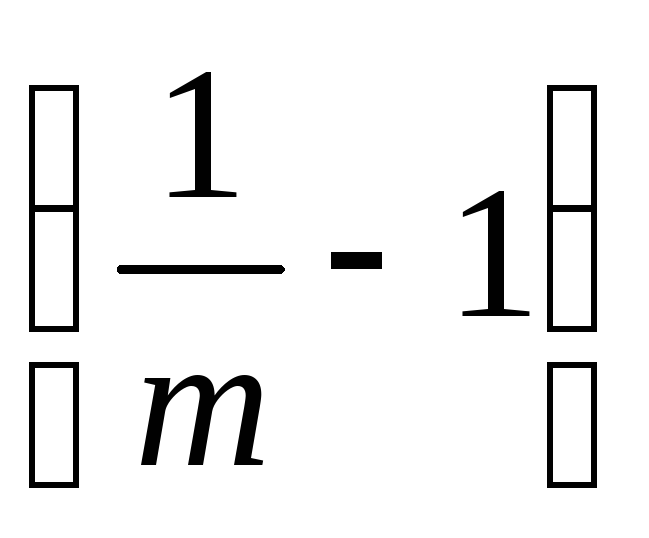

При этом решение для периода стойкости TМПмаксимальной производительности определяется в виде

![]() ,

,

где m– показатель степени в зависимостиm=0,25 [3]

![]() [1, стр.261].

[1, стр.261].

![]() -

время на смену затупившегося инструмента

и поднастройку его на размер за период

стойкости (нормативная величина)

-

время на смену затупившегося инструмента

и поднастройку его на размер за период

стойкости (нормативная величина)

![]() =

1,6мин. [2.прил.2]

=

1,6мин. [2.прил.2]

![]() мин.

мин.

При выборе экономического критерия в расчете периода стойкости можно использовать значения е=25 руб.,Е=1,84 руб. для тарифной ставки 4-го разряда [2].

5. Расчет скорости резания из условия обеспечения максимальной производительности обработки проводят по формуле:

![]()

![]() Cv=580 m=0,25 x=0,15 y=0,2

Cv=580 m=0,25 x=0,15 y=0,2

Ki=![]() 0,70,90,94=0,59

[1,табл.18 стр.271]

0,70,90,94=0,59

[1,табл.18 стр.271]

Охлаждение 10% эмульсией из эмульсола Укр или МР- 6

![]() м/мин

м/мин

6. Уточнение скорости резания по ряду чисел оборотов шпинделя.

![]() м/мин

м/мин

Применяем hшп=1200об/мин [для станков типа 16К20Ф3]

VМП=![]() м/мин

м/мин

7. Рассчитываем ограничения по силе резания

7.1. Составляющая

![]()

Сp=204xp=1yp=0,75np=0 (приv =vМП) [1, табл.22 стр.275]

поправочный коэффициент kPz

![]()

![]()

PZ=20410210,150,750,614=604 н.

7.2. Составляющая

![]()

PY=1024320,90,150,603320550/7500,750,5110,66=379 н

7.3. Составляющая

![]()

PX=10339210,150,53320550/7500,751,17111=243 н

Ограничение по мощности резания

![]() кВт. < Nстанка=10

кВт.

кВт. < Nстанка=10

кВт.

2. Назначение режима резания при сверлении.

Назначение элементов режима резания при сверлении и рассверливании для конкретных условий обработки сводится к определению подачи и скорости, при которых процесс резания будет наиболее производительным и экономичным.

Порядок назначения заключается в следующем:

1) Устанавливают характеристику сверла (материал, тип сверла, размеры, геометрию) в зависимости от обрабатываемого материала.

2) Выбирают подачу в зависимости от технологических и механических качеств и прочности сверла. Подача по нормативным данным выбирается по таблицам [1-3] в зависимости от диаметра сверла, глубины сверления, шероховатости обработанной поверхности, точности и прочности сверла, свойств обрабатываемого материала.

3. По известным

![]() ,

,![]() и принятому периоду стойкости сверла

определяют скорость резания и число

оборотов. Скорость резания при сверлении,

так же как и при точении, зависит от

целого ряда факторов и может быть

выражена формулой

и принятому периоду стойкости сверла

определяют скорость резания и число

оборотов. Скорость резания при сверлении,

так же как и при точении, зависит от

целого ряда факторов и может быть

выражена формулой

, (24)

, (24)

где ![]() – постоянная для определенной группы

обрабатываемого материала;

– постоянная для определенной группы

обрабатываемого материала;

![]() –коэффициенты,

учитывающие влияние свойств обрабатываемого

и инструментального материала, геометрию

инструмента, его износ, применяемые

СОТС и др.

–коэффициенты,

учитывающие влияние свойств обрабатываемого

и инструментального материала, геометрию

инструмента, его износ, применяемые

СОТС и др.

4. Определяют

значения

![]() ,

,

![]() и

и![]() .

.

![]() ,

Нм; (25)

,

Нм; (25)

![]() ,

Н. (26)

,

Н. (26)

Величина коэффициентов

![]() и

и

![]() зависит

от свойств обрабатываемого материала,

геометрии сверла, СОТС и других параметров

резания. Значения коэффициентов

зависит

от свойств обрабатываемого материала,

геометрии сверла, СОТС и других параметров

резания. Значения коэффициентов

![]() и

и

![]() и показателей степени

и показателей степени![]() ,

,![]() ,

,![]() ,

,![]() приводятся в соответствующей справочной

литературе [1-3]..

приводятся в соответствующей справочной

литературе [1-3]..

Действующие на сверло в процессе работы осевая сила и крутящий момент являются исходными для расчета сверла и частей станка на прочность и деформацию, а также для определения мощности.

Мощность, затрачиваемую на сверление, подсчитывают по формуле

![]() ,

кВт, (27)

,

кВт, (27)

где

![]() – число оборотов сверла;

– число оборотов сверла;

![]() - суммарный крутящий

момент.

- суммарный крутящий

момент.

Мощность электродвигателя станка определяется по формуле

![]() , (28)

, (28)

где

![]() – КПД станка.

– КПД станка.

Если установление

режима производится независимо от

станка, то по найденным значениям

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() выбирается модель станка.

выбирается модель станка.

Если режим резания устанавливается для заданного станка, то значения s, n, P0, Мкр и Nэ корректируются по паспорту станка.

Машинное время при сверлении и рассверливании подсчитывается по формуле

![]() ,

,

![]() , (29)

, (29)

где L

– длина прохода сверла в направлении

подачи,

![]() ;

;

![]() ,

,

где

![]() – глубина сверления,

– глубина сверления,

![]() ;

;

![]() -

величина врезания,

-

величина врезания,

![]() ;

;

![]() –величина перебега,

–величина перебега,

![]() .

.

Приближенно для

сверл с одинарным углом в плане 2φ

принимается

![]() .

.