- •Технология ремонта машин

- •Содержание

- •Введение

- •I. Общие положения

- •1.1. Цель и задачи курсового проектирования

- •1.2. Тематика курсового проектирования

- •1.3. Исходные данные для курсового проектирования

- •1.4. Порядок получения задания для курсового проектирования и защиты проекта

- •1.5. Состав и объем проекта

- •II. Методика и последовательность выполнения курсового проекта

- •2.1. Устройство, анализ работы и характеристика основных причин потери работоспособности узла

- •2.2. Структурная схема разборки узла

- •2.3. Технологический процесс дефектации детали

- •2.4. Технологический процесс восстановления детали

- •2.4.1. Маршруты восстановления детали

- •2.4.2.Выбор рационального способа устранения основных дефектов детали

- •2.4.3.Карты технологического процесса восстановления детали

- •2.4.4. Выбор средств технологического оснащения

- •2.4.5. Расчет режимов выполнения основных технологических операций и техническое нормирование

- •Подача при растачивании

- •Значение с

- •2.5. Оформление технологической документации

- •Список рекомендуемой литературы

2.4.2.Выбор рационального способа устранения основных дефектов детали

Устранения дефекта детали производится по трем критериям:

технологическому (критерий применимости);

техническому (критерий долговечности);

технико-экономическому.

Характеристика дефектов и назначение способов их устранения по технологическому критерию. По технологическому критерию производят выбор способов на основании возможности их применения для устранения конкретного дефекта заданной детали с учетом величины и характера износа, материала детали и ее конструктивных особенностей. По этому критерию назначают все возможные способы, которые, в принципе, могут быть применены для устранения этого дефекта.

Например, для восстановления обода опорного катка можно применить бандажирование, различные способы наплавки, заливку жидким металлом, но из-за большого износа его невозможно восстановить гальваническими покрытиями. Оценка способов на этом этапе не делается. Основные характеристики способов восстановления и упрочнения деталей приведены в таблице 2.

Оценка назначенных способов устранения дефектов по техническому критерию. Технический критерий оценивает технические возможности детали, восстановленные каждым из намеченных по техническому критерию способом, т. е. этот критерий оценивает эксплуатационные свойства детали в зависимости от способа ее восстановления.

Оценка производится по таким основным показателям:

1) сцепляемость;

2) износостойкость;

3) усталостная прочность (выносливость);

4) микротвердость.

По результатам оценки исключаются из числа ранее назначенных те способы устранения дефекта, которые не обеспечивают выполнения технических требований на восстановленную деталь хотя бы по одному из показателей.

Для каждого выбранного способа дается качественная оценка по значению коэффициента долговечности Kq, определяемому по формуле:

Kq=Ki·KB·KC·Kn ,

где Ki , KB , KC - коэффициенты износостойкости, долговечности и сцепляемости;

Kn=0,8...0,9 поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали в условиях эксплуатации.

По физическому смыслу коэффициент долговечности пропорционален сроку службы деталей в эксплуатации, и, следовательно, рациональным по этому критерию будет способ, у которого Kq-max.

Значения коэффициентов износостойкости, долговечности и сцепляемости приведены в таблице 2.

Способы восстановления |

Технологическая характеристика |

Техническая характеристика |

Удельная трудоемкость восстановления, ч/м2 |

Удельная себестоимость восстановления, руб./м2 |

Удельный расход материала,кг/м2 |

Удельная энергоемкость, кВт ч/м2 |

|||||||

мин. доп. диаметр восстан., мм |

толщина наращивания, мм |

коэффициенты |

Микротвердость, кГ/мм2 |

||||||||||

наружный |

внутренний |

мин. |

макс |

износостойкости |

выносливости |

сцепляемости |

долговечности |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

Обработка под ремонтный размер |

Неограничен |

- |

- |

0,8-1,0 |

0,9-1,0 |

1,0 |

0,72-1,0 |

Ном. |

10-23 |

31-44 |

- |

- |

|

Установка дополнительной детали |

Неограничен |

- |

- |

1,0 |

0,8 |

1,0 |

0,8 |

Ном. |

48-65 |

141-273 |

31-55 |

|

|

Пластическое деформирование |

- |

- |

До номинала |

2,0 |

1,0 |

1,0 |

1,0 |

Ном. |

10-25 |

31,0 |

- |

- |

|

Электромехани-ческая высадка |

15-18 |

Неогр. |

Неогр. |

3,0 |

2,0 |

1,25 |

1,0 |

2,5 |

320-650 |

10,8 |

19,0 |

- |

- |

Полимеры |

Неогр. |

- |

- |

0,15 |

1,0-2,0 |

- |

0,7-1,0 |

0,7-0,2 |

300-650 |

15,9 |

26-27 |

4,7 |

- |

Таблица 2.

Характеристика способов восстановления детали

Продолжение таблицы 2 |

14 |

|

234 |

234 |

234 |

234 |

234 |

|

256 |

256 |

13 |

35-40 |

39-50 |

35-40 |

35-40 |

35-40 |

31-45 |

30-45 |

|||

12 |

66,5-68,0 |

66,5-68,0 |

67,0-39,0 |

66,5-68,0 |

70-72 |

31,5-43,0 |

25,0-37,0 |

|||

11 |

33,3-36,0 |

33,3-36,0 |

33,3-36,0 |

33,3-36,0 |

34-37 |

17,3-21,4 |

14,4-17,5 |

|||

10 |

225-500 |

450-600 |

500-600 |

325-450 |

450-550 |

230-360 |

320-340 |

|||

9 |

0,4-0,53 |

0,48-0,53 |

0,8-1,0 |

0,48-0,53 |

1,72-1,9 |

0,9-1,0 |

1,1-1,6 |

|||

8 |

|

0,75-1,0 |

0,9-1,0 |

0,8-1,0 |

0,9-1,0 |

0,9-1,0 |

1,0 |

1,0 |

||

7 |

|

0,62 |

0,62 |

0,9 |

0,62 |

0,95 |

0,7 |

0,85 |

||

6 |

|

0,85 |

0,85 |

1,15 |

0,85 |

2,0 |

1,3-1,6 |

1,3-1,6 |

||

5 |

|

3,0 |

4,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

||

4 |

|

0,5 |

0,5 |

1,0 |

1,0 |

0,5 |

|

0,8 |

1,0 |

|

3 |

|

45 |

- |

45 |

45 |

45 |

45 |

45 |

||

2 |

15-18 |

40-50 |

15-18 |

15-18 |

15-18 |

10-12 |

» |

|||

1 |

Вибродуговая наплавка |

- в жидкой среде |

- под флюсом |

- в среде СО2 |

- в воздушной среде |

- с термомех. обработкой |

Наплавка в среде защитных газов: |

- в среде СО2 |

- в среде СО2 + +аргон |

Продолжение таблицы 2 |

14 |

|

286 |

286 |

286 |

286 |

|

580 |

80 |

520 |

13 |

38-51 |

39-52 |

38-51 |

38-48 |

48-57 |

38-51 |

36 |

|||

12 |

38,6-47,0 |

38,6-47,0 |

38,6-47,0 |

38,6-47,0 |

66-84 |

74,0-80,4 |

58,0-63,5 |

|||

11 |

21,3-24,0 |

21,3-24,0 |

21,3-24,0 |

21,3-24,0 |

34,6 |

37,0 |

29,4 |

|||

10 |

400-600 |

500-600 |

560-800 |

500-800 |

200-400 |

200-600 |

250 |

|||

9 |

0,55-0,91 |

0,81 |

0,8 |

1,7-2,7 |

0,42 |

0,5 |

0,5 |

|||

8 |

|

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

||

7 |

|

0,6-1 |

0,85 |

0,85 |

1,2-1,5 |

0,6 |

0,7 |

0,7 |

||

6 |

|

0,91 |

0,95 |

0,92 |

1,4-1,8 |

0,7 |

0,7 |

0,7 |

||

5 |

|

3-4 |

3-4 |

3-4 |

3-4 |

5-6 |

3-4 |

4-5 |

||

4 |

|

1,5-2,0 |

1,5-2,0 |

1,5-2,0 |

1,5-2,0 |

|

1,5 |

1,0 |

1,0 |

|

3 |

|

250 |

250 |

250 |

250 |

120 |

120 |

120 |

||

2 |

44-55 |

44-55 |

44-55 |

44-55 |

40-50 |

10-12 |

10-12 |

|||

1 |

Автоматическая наплавка под флюсом: |

- плавленым |

- керамическим |

- порошковой проволокой |

- с термомех. обработкой |

Ручная наплавка |

- дуговая |

- газовая |

- аргоно-дуговая |

Продолжение таблицы 2 |

14 |

100-110 |

|

117-175 |

117-175 |

117-175 |

|

80-220 |

80-220 |

80-220 |

|

220-600 |

100-300 |

13 |

3,5-15,6 |

16-24 |

16-24 |

16-24 |

4,7-9,4 |

4,7-9,4 |

4,7-9,4 |

1,5-4,5 |

1,5 |

||||

12 |

30-40 |

40,7-48,1 |

40,7-48,1 |

40,7-48,1 |

61,9-80,0 |

29,7-34,8 |

45-51 |

110-156 |

120-160 |

||||

11 |

22-24 |

22,7-24,0 |

22,7-24,0 |

22,7-24,0 |

26-33 |

15-17 |

20-25 |

72-129 |

44-61 |

||||

10 |

300-800 |

310-395 |

310-395 |

300-600 |

300-600 |

300-680 |

300-680 |

800-1200 |

800-1200 |

||||

9 |

0,5-1,8 |

0,31-0,86 |

0,20-0,57 |

0,13-0,43 |

0,5-0,83 |

0,6-1,0 |

0,6-1,25 |

0,9-1,35 |

1,6-3,8 |

||||

8 |

0,7-0,8 |

0,4-0,5 |

0,3-0,4 |

0,2-0,3 |

0,65-0,8 |

0,7-0,9 |

0,75-1,0 |

0,9 |

1,0 |

||||

7 |

0,7-1,0 |

0,7-1,3 |

0,6-1,1 |

0,6-1,1 |

0,8 |

0,88 |

0,8 |

0,55-0,9 |

0,88-0,95 |

||||

6 |

1,0-2,3 |

1,1-1,3 |

1,1-1,3 |

1,1-1,3 |

0,9-1,3 |

0,95-1,3 |

1,0-1,6 |

1,67 |

2,0-4,0 |

||||

5 |

1,5 |

15,0 |

15,0 |

15,0 |

0,6 |

2,0 |

0,8 |

0,3 |

1,0 |

||||

4 |

0,1 |

0,03 |

0,4 |

0,4 |

Неог ран. |

» |

» |

» |

» |

||||

3 |

70 |

- |

- |

- |

40-50 |

» |

» |

40-50 |

» |

||||

2 |

10 |

10-12 |

» |

» |

Неог- ран. |

» |

» |

» |

» |

||||

1 |

Электроконтакт-ная приварка ленты (порошка) |

Металлизация: |

- плазменная |

- газопламенная |

- электродуговая |

Железнение: |

- вневанное (местное) |

- ванное |

- проточное |

Хромирование: |

- в обычном электролите |

- в саморег. хол. электролите |

Оценка способов устранения дефектов по технико-экономическому критерию. Окончательное решение о выборе рационального способа устранения дефекта принимается по технико-экономическому критерию, который связывает экономический показатель восстановления детали с ее долговечностью. Для этого при выполнение курсового проекта по каждому из оставленных после оценки по техническому критерию способов устранения дефектов определяют коэффициент технико-экономической эффективности:

![]() ,

,

где

![]() -

коэффициент технико-экономической

эффективности;

-

коэффициент технико-экономической

эффективности;

![]() -

удельная себестоимость способа устранения

дефекта, а если это и требуется, то и

способа упрочнения поверхности, руб/м2;

-

удельная себестоимость способа устранения

дефекта, а если это и требуется, то и

способа упрочнения поверхности, руб/м2;

![]() -

коэффициент долговечности детали.

-

коэффициент долговечности детали.

Предпочтение отдается тому из способов устранения дефекта, для которого это соотношение имеет наименьшее значение. Изложенный способ оптимизации является упрощенным и допустимым в учебных целях. В действительности при выборе рационального способа восстановления рассматривают отношение приведенных затрат (а не себестоимости) к коэффициенту долговечности. При этом значение коэффициента долговечности принимают с учетом обеспечения кратности ресурса восстановленной детали по отношению к межремонтному ресурсу узла, в который входит эта деталь. Учитывают также затраты и эффективность использования материалов и энергии.

Установив рациональный способ устранения дефектов (групп дефектов) и мер, повышающих механические свойства восстановленной детали, необходимо выполнить ремонтный чертеж детали.

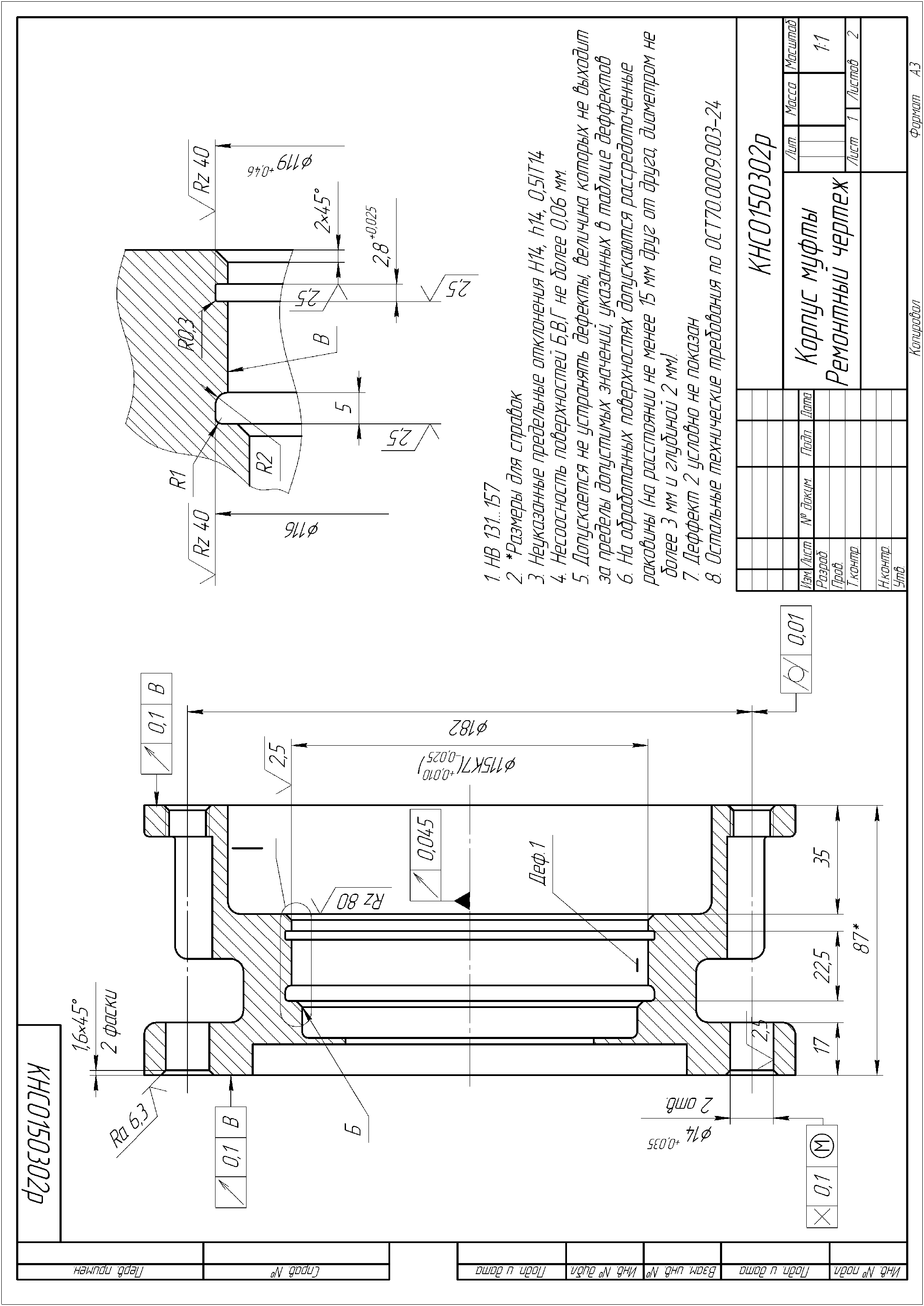

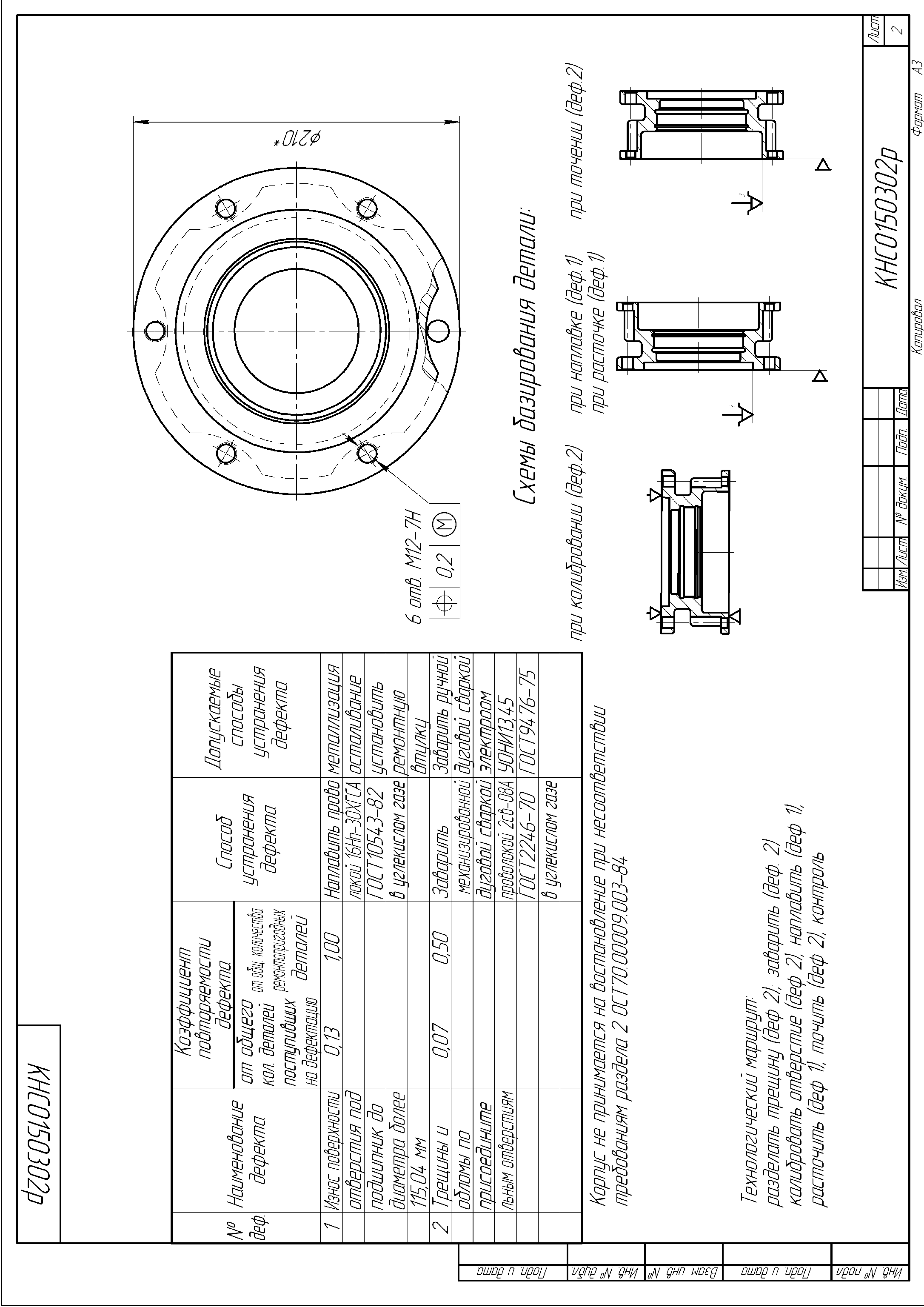

Ремонтный чертеж детали. Ремонтные чертежи выполняют в соответствии с правилами, предусмотренными ГОСТом 2.604—68 «Чертежи ремонтные» и ОСТ 70.0009.006—85 «Чертежи ремонтные. Порядок разработки, согласования и утверждения».

Исходными данными для разработки ремонтного чертежа являются:

1) рабочий чертеж детали;

2) технические требования на дефектацию детали;

3) данные по выбору рациональных способов устранения дефектов;

4) технические требования на восстановленную деталь (технические требования на новую деталь и дополнительные технические требования на восстановленную деталь).

Стандартом предусмотрены следующие основные правила выполнения ремонтных чертежей:

1. На ремонтных чертежах указывают только размеры, предельные отклонения, зазоры и другие данные, которые должны быть выполнены и проверены в процессе ремонта и сборки изделия.

2. На детали, которые при ремонте не могут быть разъединены (неразъемные соединения, выполненные клепкой, сваркой, пайкой и т.п.), отдельные чертежи не выпускают. Указания по ремонту таких деталей приводят на ремонтном чертеже соответствующей сборочной единицы с добавлением отдельных изображений, поясняющих сущность ремонта.

3. На ремонтных чертежах (за исключением чертежей на вновь изготовляемые детали и сборочные единицы) изображают только те виды, разрезы и сечения, которые необходимы для проведения ремонта детали или сборочной единицы.

4.

На ремонтных чертежах предельные

отклонения линейных размеров указываются

числовыми значениями, например, ![]() или условными буквенными обозначениями

с последующим указанием в скобках их

цифрового значения, например,

или условными буквенными обозначениями

с последующим указанием в скобках их

цифрового значения, например, ![]() .

.

5. На ремонтных чертежах поверхности, подлежащие обработке при ремонте, выполняют основном сплошной толстой линией, остальная часть изображения - сплошной тонкой линией

На чертеже детали, ремонтируемой сваркой, наплавкой, нанесением металлопокрытий и т.п., рекомендуется выполнять изображение подготовки соответствующего участка детали к ремонту.

При применении сварки, пайки и т.п. на ремонтном чертеже указывают наименование, марку, размеры материала, используемого при ремонте, а также номер стандарта на этот материал.

6. Если при ремонте детали удаляют изношенную часть и заменяют ее новой, то удаляемую часть изображают тонкой штрих-пунктирной линией с двумя точками (черт. 6). Новую часть детали выполняют на отдельном ремонтном чертеже.

7. На ремонтном чертеже детали, для которой установлены пригоночные размеры, при необходимости указывают установочные базы для пригонки детали «по месту».

8. На ремонтных чертежах категорийные и пригоночные размеры, а также размеры детали, ремонтируемой снятием минимально необходимого слоя материала, проставляют буквенными обозначениями, а их числовые величины и другие данные указывают на линиях-выносках или в таблице. Таблицу помещают в правой верхней части чертежа.

На ремонтных чертежах в сопряженных деталях с категорийными размерами сохраняются класс точности и посадка, предусмотренные в рабочих чертежах.

На ремонтных чертежах деталей и сборочных единиц для определения способа ремонта помещают технологические требования и указания, которые являются единственными для восстановления эксплуатационных характеристик изделия.

Технологические требования, относящиеся к отдельному элементу детали или сборочной единицы, помещают на ремонтном чертеже, как правило, рядом с соответствующим элементом или участком детали или сборочной единицы.

На ремонтном чертеже одновременно допускается указывать несколько вариантов ремонта одних и тех же элементов детали с соответствующими разъяснениями на чертеже. На каждый принципиально отличный вариант ремонта детали или сборочной единицы выполняют отдельный чертеж.

Если при ремонте детали в нее вводят дополнительные детали (втулку, стопорный винт и т.п.) или монолитную деталь при ремонте заменяют деталью, состоящей из нескольких составных частей, то ремонтный чертеж выполняют как сборочный.

На ремонтных чертежах деталей содержание графы «Материал» основной надписи должно соответствовать содержанию аналогичной графы рабочего чертежа детали. Номера отмененных стандартов на материалы не указывают.

При разработке ремонтного чертежа на сборочную единицу в спецификацию должны быть записаны детали, которые восстанавливают, дополнительные детали, а также детали, подлежащие замене;

При восстановлении поверхности детали с применением дополнительной детали, ремонтный чертеж оформляется как сборочный. Дополнительная деталь вычерчивается на этом же чертеже; или на нее разрабатывают свой чертеж;

Категорийными размерами называются ремонтные окончательные размеры детали, установленные техническими требованиями для определенной категории ремонта (в технической литературе они часто называются ремонтными). Пригоночными называются ремонтные размеры детали, установленные на пригонку детали «по месту»;

На поле ремонтного чертежа, кроме таблицы ремонтных размеров, помещают таблицу, в которой приводят номера дефектов, коэффициенты повторяемости дефектов, основной и допускаемые способы их устранения. В качестве основного принимают обоснованный ранее рациональный способ восстановления. При восстановлении деталей сваркой, наплавкой, напылением и др. в таблице следует указывать наименование и обозначение (марку) материала и защитной среды. Под таблицей дефектов указывают условия и дефекты, при которых деталь не принимают на восстановление, а также приводят технологический маршрут восстановления по основному способу устранения дефектов. Размеры граф и строк таблицы дефектов определяются объемом текстовой части и наличием свободного поля чертежа;

На поле чертежа над основной надписью излагают технические требования, относящиеся к восстанавливаемым поверхностям: термическая обработка и твердость; предельные отклонения размеров, форм и взаимного расположения поверхностей и др.; требования к качеству поверхностей (наличие пор, раковин, отслоений и т. д.) и другие;

При необходимости на свободном поле чертежа приводят указания по базированию;

Ремонтные чертежи рекомендуется выполнять на форматах А1-A3. При этом изображение детали, спецификацию, технические требования и таблицу категорийных размеров (выполняют на первом листе, а виды, разрезы, сечения, таблицу дефектов можно выполнять на последующих листах);

При обозначении ремонтного чертежа к обозначению рабочего чертежа детали добавляют букву «Р» (ремонтный). В случае применения дополнительных деталей добавляют также буквы «СБ».

Пример оформления ремонтного чертежа приведен на рисунках 5,6.

Ремонтный чертеж является основным документом, по которому разрабатывается технологический процесс восстановления детали.

Рисунок

5 – Пример оформления ремонтного чертежа

детали (лист 1)

Рисунок

5 – Пример оформления ремонтного чертежа

детали (лист 1)

Рисунок 6 - Пример оформления ремонтного чертежа детали (лист 2)