- •28. Схема привода сцепления. Общее передаточное число для механического и гидравлического привода сцепления.

- •30. Работа трения синхронизатора(Lс). Нагрев.

- •36. Определение нагрузок в элементах рулевого управления (рулевой вал, червячный рулевой механизм, вал рулевой сошки, рулевая сошка, тяги трапеции).

- •40. Требования и классификация подвесок.

- •3 1. Кинематика карданной передачи с шарнирами неравных угловых скоростей.

25. Способы поддержания нажимного усилия в заданных пределах в процессе эксплуатации.

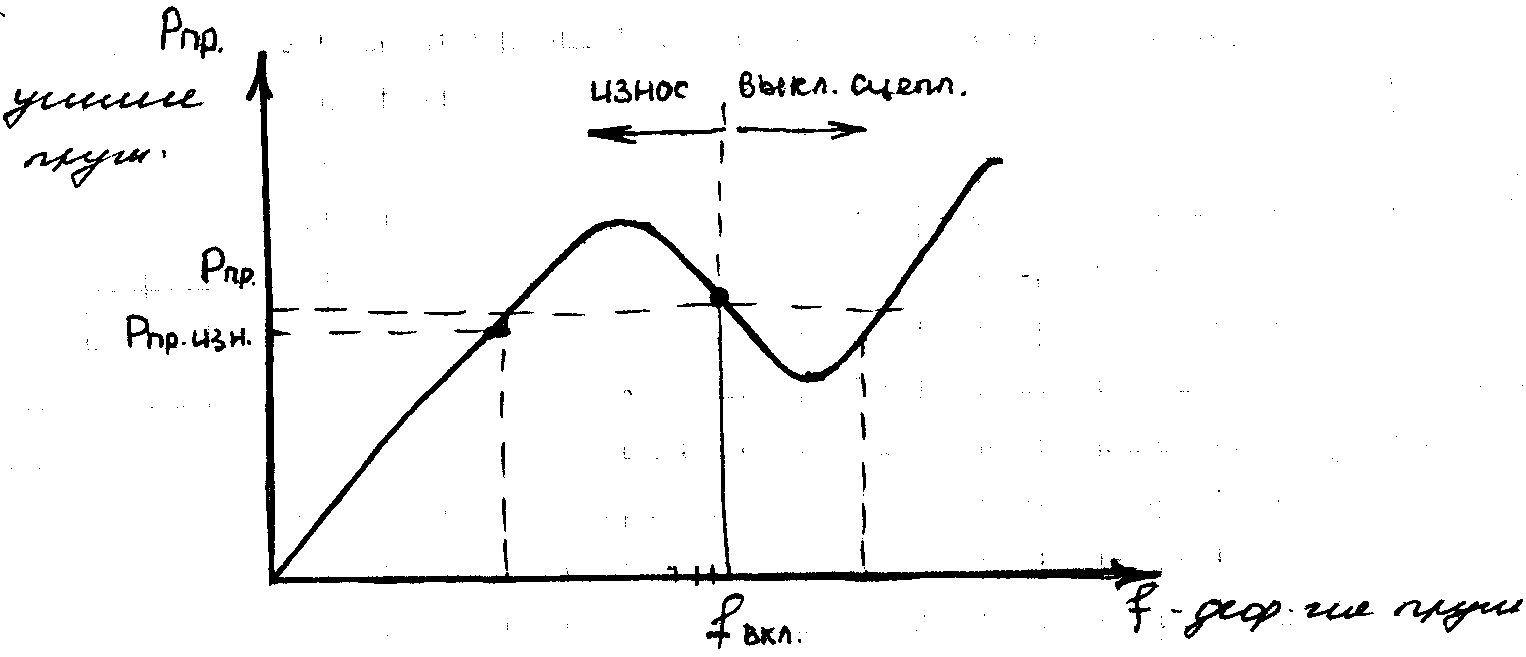

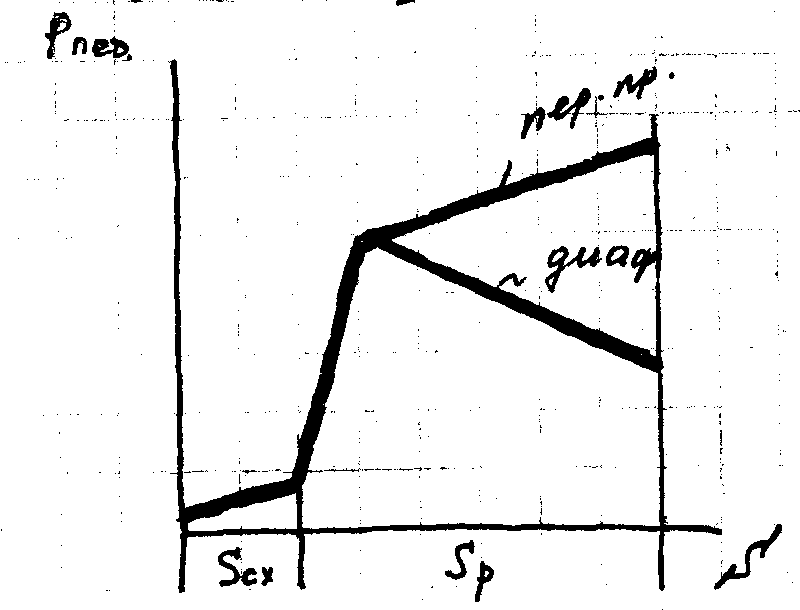

1. Применение сцеплений с регулируемым в процессе эксплуатации усилием пружин.

2. Установка сцеплений с диафрагменными пружинами.

(см. упругую характеристику диафрагменной пружины)

В начальной стадии изнашивания фрикционных накладок, усилие создаваемое пружиной не уменьшается, а наоборот увеличивается. Число деталей сокращается в 2 раза, уменьшается, длина сцепления, обеспечивается равномерное распределение усилия по всей накладке. Центральные силы

не искажают характеристики диафр-й пружины. Как видно из упругой характеристики для удержания сцепления в выключенном состоянии требуется усилие на 30% меньше чем в момент начала выключения.

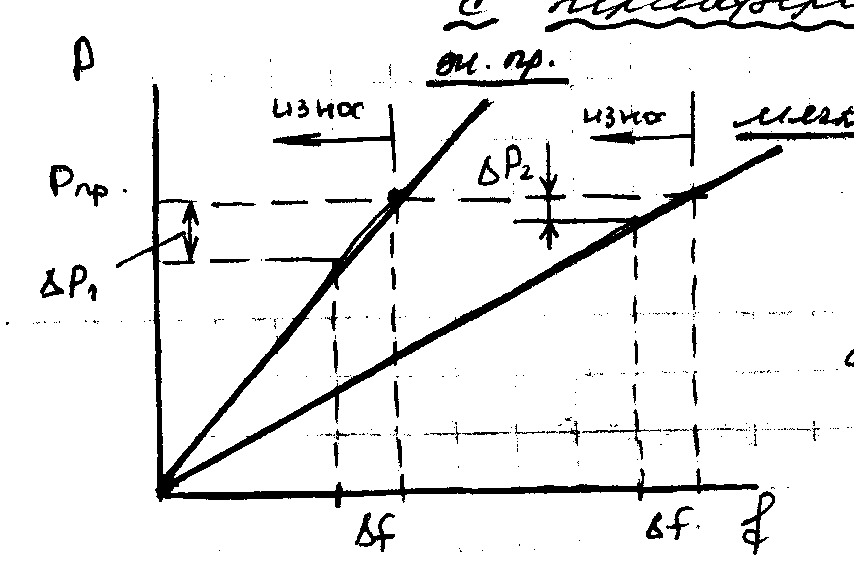

3. Уменьшение жесткости нажимных пружин.

∆f – износ накладок в процессе эксплуатации. Пружина имеющая меньшую жесткость сохраняет большее нажимное усилие при уменьшении деформации на одну и туже величину.

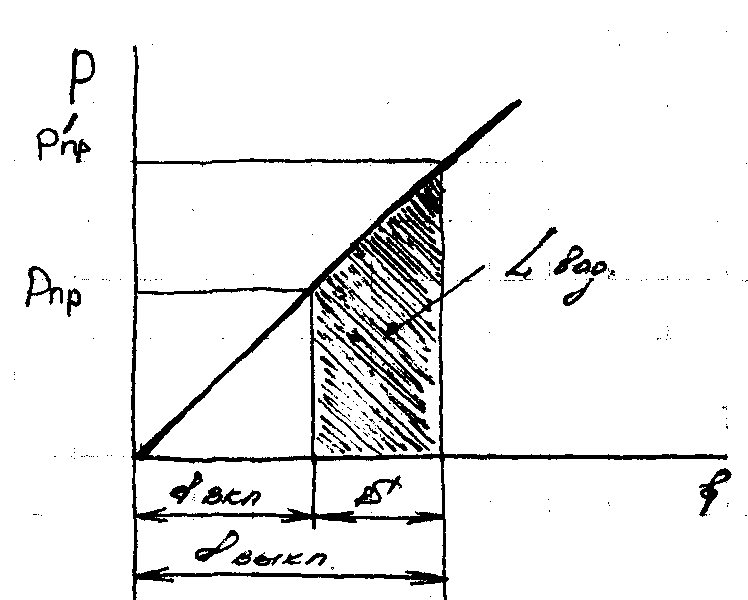

26. Работа водителя при выключении сцепления. Усилия на педали сцепления при включении.

Минимальные затраты физических усилий на управление обеспечиваются конструкцией механизма сцепления и его привода. Физические усилия затрачиваются в 3 этапа:

1-выключение сцепления; 2-удержание сцепления в выключенном состоянии; 3-включение сцепления.

Рассчитать работу водителя можно только для 1-го и 3-го этапа:

![]() ;

;

![]() ;

;

![]() - для

периферийных пружин

- для

периферийных пружин

![]() - для

диафрагменных пружин

- для

диафрагменных пружин

![]() ;

;

![]()

Работа водителя не должна превышать определенных значений:

Для легковых авто. Lвод<25 Дж.

груз. авто. Lвод<30 Дж.

Усилие на педаль:

Рпед (Н). : легк.<150 Н.

![]()

груз.<250 Н.

Усилие на педаль можно уменьшить:

1. Уменьшив коэффициент запаса сцепления β, в тех сцеплениях, где он (β) мало зависит от износа накладок.

2. Увеличение коэффициента трения – совершенствование материала накладок.

3. Увеличение КПД привода путем замены трения скольжения на трение качения в элементах привода.

Uп.с. – (передаточное отношение педали сцепл-я) можно изменить лишь в узких пределах т.к. оно ограничивается полным ходом педали сцепления, которое лежит в пределах от 120-190 мм.

4. Применение усилителей в приводе сцепления.

27. Расчет на прочность цилиндрических нажимных пружин. Определение жесткости пружин по её геометрическим параметрам.

Потребное усилие

нажимных пружин:

![]() ;

где Ме-

момент передаваемый двигателем со

внешней стороны (н/м2);

β-коэфициент запаса сцепления.

;

где Ме-

момент передаваемый двигателем со

внешней стороны (н/м2);

β-коэфициент запаса сцепления.

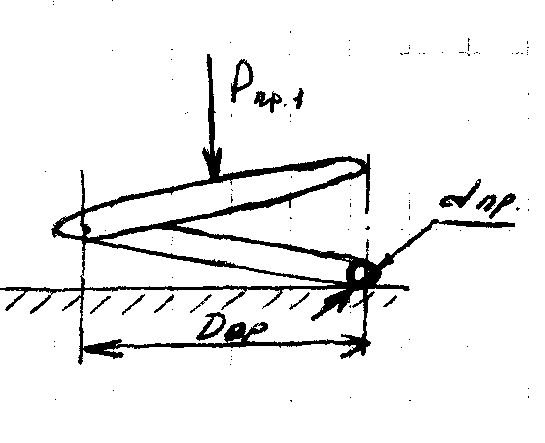

Число пружин должно быть кратно числу отжимных рычагов, а усилие одной пружины не должно превышать 800 Н. Рпр1 < 800 Н.

Усилие создаваемое

одной пружиной:

![]() ;

Z-число

пружин.

;

Z-число

пружин.

Цилиндрические нажимные пружины рассчитываются на кручение:

Определим напряжение витка цилиндрической пружины:

![]() Wp –

момент сопротивления кручению.

Wp –

момент сопротивления кручению.

![]()

![]()

![]()

Отсюда , зная допускаемое напряжение для материалов пружин 65Г, 85Г [τ]=700-900 МПа

можно определить требуемый диаметр проволоки по условиям прочности.

![]() Р’пр1= 1,2Рпр1; -

усилие пружины в выключенном состоянии

сцепления.

Р’пр1= 1,2Рпр1; -

усилие пружины в выключенном состоянии

сцепления.

Жесткость одного

витка пружины:

![]() где f1

– осевое упругое сжатие одного витка

пружины.

где f1

– осевое упругое сжатие одного витка

пружины.

Определим число

рабочих витков пружины:

![]() [C]

– допускаемая жесткость пружины. Н/мм.

легк.авто. 30-40 н/мм

[C]

– допускаемая жесткость пружины. Н/мм.

легк.авто. 30-40 н/мм

груз. авто. 20-30 н/мм.

Число рабочих

витков пружины округляется до целых

значений в сторону увеличения и

рассчитывается реальная жесткость

пружины:

![]() где nр’

– принятое число рабочих витков.

где nр’

– принятое число рабочих витков.

Полное число витков пружины: nп=n’р + (1,5 ….. 2,0)

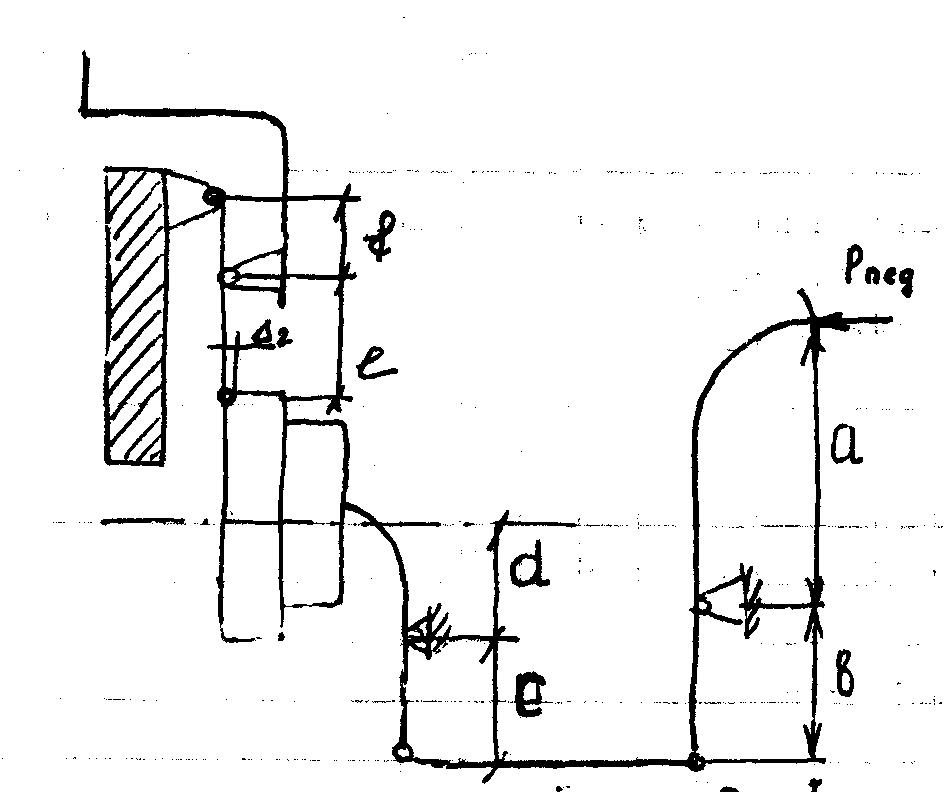

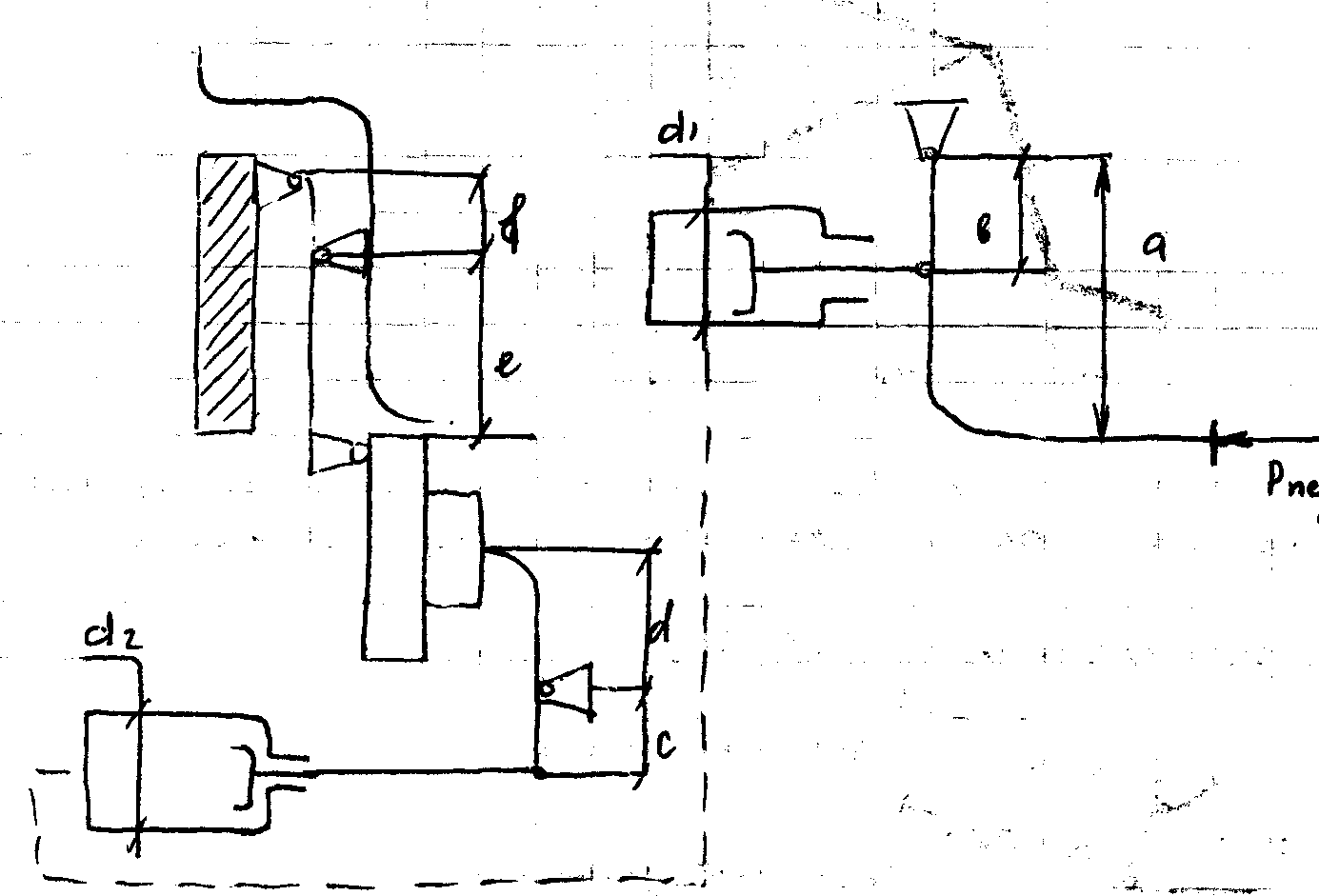

28. Схема привода сцепления. Общее передаточное число для механического и гидравлического привода сцепления.

Механическое сцепление.

Uприв.

– передаточное число привода сцепления.

![]()

![]()

![]()

Сцепление с гидроприводом:

η=0,7-0,8 для механического привода

η= 0,8-0,9 для сцепл. с гидроприводом.

Передаточное число гидравлического привода сцепления определяем по формуле:

![]()

Усилие на педаль: Рпед, (Н) легк. авто. 150 Н.

груз.авто. 250 Н.

Ход педали сцепления не должен превышать: легк.авто. 160 мм. Sп=Sсх+Sрх;

груз. авто. 190 мм. Sсх=∆2·Uп·Uв;

Sр=(∆1·i+∆)·Uпр; где ∆1 – зазор между трущимися поверхностями: однодиск. 0,75-1,0 мм.

двух. диск. 0,5-0,75 мм.

∆=0,8-1,5 мм. – упругая деформация ведомого диска.

∆2=2-5 мм. – зазор между выжимным подшипником и рычагом.

Sсх – свободный ход педали

Sрх – рабочий ход педали

Sп – полный ход педали

Усилитель в приводе применяется, если усилие на педали выше регламентированных значений.

29. Способы включения передач. Рабочий процесс синхронизатора. Определение момента трения и усилия водителя при переключении.

1. При помощи подвижных зубчатых муфт, применяется для включения 1-ой передачи на грузовых автомобилях и заднего хода.

“-” Ударные нагрузки от сил инерции ведомого диска и вращающихся с ними деталей коробки передач. При включении передач основная нагрузка при этом приходится на 1 или 2 зуба включающихся зубчатых колёс, что приводит к их быстрому износу и поломке.

Для включения передачи требуется переместить каретку на всю длинну зуба, что приводит к увеличению общей длинны коробки передач и её массы.

2. При помощи зубчатых муфт:

Применяется в коробках передач с шестернями постоянного зацепления.Ударные нагрузки распростроняются между всеми зубьями муфты, что однако не снижает шума, при переключении не обеспечивает включения.

3. При помощи синхронизаторов:

Синхронизаторы полностью исключают ударные нагрузки и шум при переключении передач. Используются только инерционные синхронизаторы, которые блокируют включающую зубчатую муфту до тех пор, пока кинетическая энергия деталей вращающихся вместе с ведомым диском не будет поглащена работой трения в синхронизаторе, что соответствует полному равенству угловых скоростей синхронизирующих элементов.

Синхронизатор включает следующие элементы:

1. Выравнивающий – фрикционный элемент поглащающий энергию касательных сил инерции вращающихся масс.

2. Блокирующий – препятствует перемещению включаемой зубчатой муфты до полного выравнивания угловых скоростей.

3. Включающий элемент- зубчатая муфта включающая передачу.

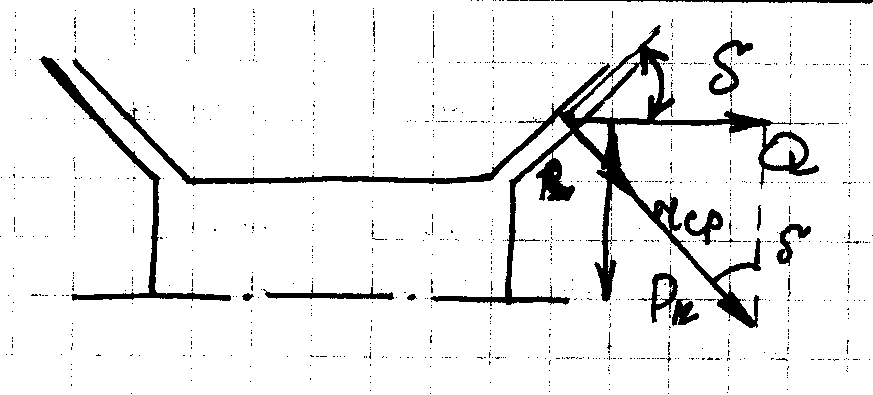

Наибольшее распространение получили конусные синхронизаторы, в которых выравнивающим элементом является конусная муфта.

Yп – приведенный момент инерции следующих деталей:

- ведомый диск сцепления с первичным валом и шестерней

- промежуточный вал со всеми закрепленными на нем шестернями.

- вращающиеся шестерни вторичного вала находятся в постоянном зацеплении с шестернями промежуточного вала.

Yа – приведенный момент инерции автомобиля.

Для выравнивания угловых скоростей необходимо на поверхности конусов создать момент трения:

![]() ;

;

![]()

Mтр=const - в процессе синхронизации.

![]() -- угловая

скорость ведущего вала до переключения.

-- угловая

скорость ведущего вала до переключения.

![]() -- угловая

скорость зубчатых колес более высшей

передачи.

-- угловая

скорость зубчатых колес более высшей

передачи.

t

– время синхронизации;

![]()

Усилие водителя

(Q)

при переключении:

Мтр=Рп·μ·τср;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

Q=Pr·Uрыч;

;

Q=Pr·Uрыч;

Рп – нормальная сила на поверхности трения. μ – коэф. трения. τср – средний радиус конуса. Q – усилие создаваемое водителем. Ррыч – усилие водителя на рычаге.ω – угловая скорость коленвала.

Усилие водителя Q уменьшается при увеличении времени синхронизации и увеличении плотности ряда К.П.П.