- •Технология ремонта машин

- •Содержание

- •Введение

- •I. Общие положения

- •1.1. Цель и задачи курсового проектирования

- •1.2. Тематика курсового проектирования

- •1.3. Исходные данные для курсового проектирования

- •1.4. Порядок получения задания для курсового проектирования и защиты проекта

- •1.5. Состав и объем проекта

- •II. Методика и последовательность выполнения курсового проекта

- •2.1. Устройство, анализ работы и характеристика основных причин потери работоспособности узла

- •2.2. Структурная схема разборки узла

- •2.3. Технологический процесс дефектации детали

- •2.4. Технологический процесс восстановления детали

- •2.4.1. Маршруты восстановления детали

- •2.4.2.Выбор рационального способа устранения основных дефектов детали

- •2.4.3.Карты технологического процесса восстановления детали

- •2.4.4. Выбор средств технологического оснащения

- •2.4.5. Расчет режимов выполнения основных технологических операций и техническое нормирование

- •Подача при растачивании

- •Значение с

- •2.5. Оформление технологической документации

- •Список рекомендуемой литературы

2.3. Технологический процесс дефектации детали

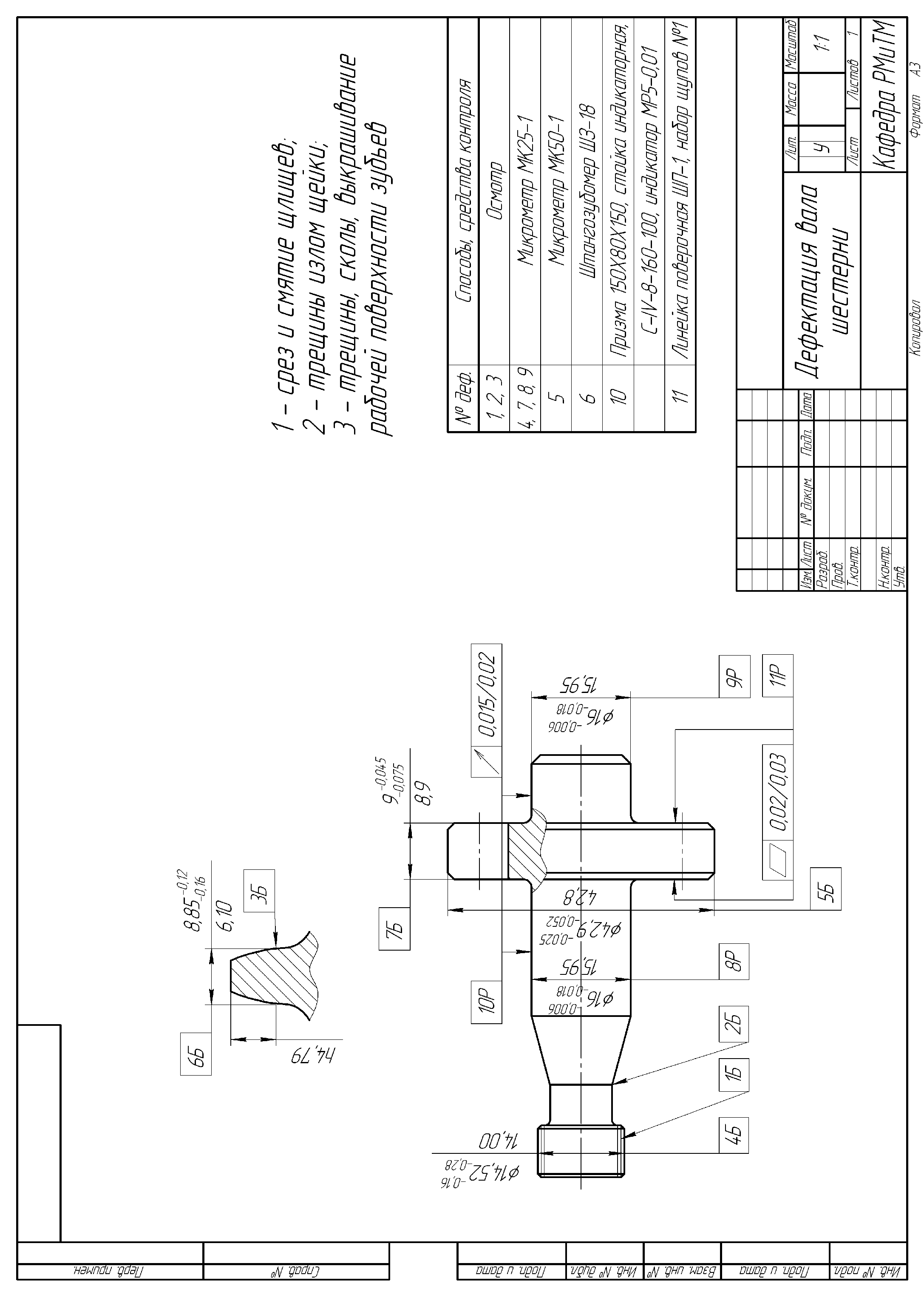

В расчетно-пояснительной записке указывают назначение процесса дефектации, излагают общие требования по выявлению дефектов детали, приводят обоснование методов и средств контроля и карту технологического процесса дефектации (рисунок 4). Исходными данными для составления технологического процесса дефектации являются технические требования на ремонт машины, к которой принадлежит деталь.

При проектировании технологического процесса дефектации составляют карту эскизов детали и карту технологического процесса дефектации.

Карта эскизов. На эскизе детали должны быть показаны все поверхности, подлежащие контролю. Необходимое число изображений (видов, разрезов, сечений, выносных элементов) устанавливают из условия наглядности и ясности расположения контролируемых поверхностей.

В зависимости от размеров изображения на эскизе и объеме текстового и табличного материала, помещаемого на свободном поле карты, выбирают формат карты по ГОСТ 2.301-68; при этом предпочтительным следует считать формат А4.

Поверхности и размеры, подлежащие контролю при дефектации, указывают на эскизе с помощью линии-выноски, отводимой от контролируемой поверхности или размера. Линию-выноску соединяют:

с цифрой, указывающей порядковый номер (1,2,3…и т.д.) последовательности контроля дефекта с приставкой буквенного обозначения-заключения – “Б” (браковать) или “Р” (ремонтировать);

с полкой, где сверху указан нормальный размер контролируемой поверхности (по чертежу), снизу – допустимый при ремонте.

Допускается указывать нормальный и допустимый размеры соответственно сверху и снизу размерной линии.

Цифру номера дефекта с приставкой буквенного обозначения заключения по дефекту (например, “1Б”, “8Р”) помещают в прямоугольной рамке 8х6 мм, которую соединяют с линией выноской.

Нормальные и допустимые значения параметров отклонения формы и расположения поверхностей указывают по правилам, установленным ГОСТ 2.308-79. Нормальные и допустимые значения параметров указывают в виде дроби в строчку: в числителе – нормальное значение, в знаменателе – допустимое при ремонте.

Карта технологического процесса дефектации. Карту оформляют на отдельных листах формата А4. Карта технологического процесса дефектации представляет собой таблицу в которой указываются:

наименование и обозначение изделия;

марка материала изделия;

номер дефекта по карте эскизов и содержание операции по выявлению дефекта

контролируемые размеры по чертежу номинальное допутимое и измеренное значение

наименование приспособления и измерительного инструмента

В таблице указывают количество исполнителей при выполнении операций (Кр), разряд работ (Р) и типовой норматив трудоемкости дефектации детали (Тпз / Тшт ). В курсовом проекте данные графы допускается не заполнять.

Пример оформления технологической карты дефектации приведен на рисунке 4.

Рисунок 4 - Образец оформления технологической карты дефектации детали

2.4. Технологический процесс восстановления детали

Проектирование технологического процесса восстановления деталей выполняется примерно в следующей последовательности:

1) изучается техническая характеристика и технические требования к детали; характеризуется деталь, указывается ее наименование, число деталей в сборочной единице, твердость, масса, функции детали в сборочной единице; указывается, с какими деталями сопрягаются поверхности, подлежащие восстановлению, характер их соединения; рассматриваются условия работы детали (вид трения, характер действия нагрузки и агрессивной среды);

2) определяется сочетание дефектов, входящих в каждый маршрут;

3) делается анализ возможных способов устранения отдельных дефектов, определяется наиболее рациональный из них;

4) выбираются технологические базы;

5) составляются планы технологических операций для каждого маршрута;

6) выбираются средства технологического оснащения (оборудование, приспособления и измерительный инструмент);

7) выбираются и рассчитываются технологические режимы (резания, наплавки и других процессов);

8) обосновываются операционные допуски и припуски на обработку;

9) проводится нормирование операций;

10) разрабатывается технологическая документация.

Основными организационными формами восстановления детали на ремонтных предприятиях являются: подефектная, маршрутная, маршрутно-групповая.

Подефектная технология применяется в том случае если программа восстановления не большая, технологический процесс восстановления разрабатывается на каждый дефект в отдельности.

Маршрутная технология предусматривает составление технологии на комплекс дефектов, которые устраняют в определенной последовательности называемой маршрутом.

Маршрутно-групповая технология предусматривает разбивку дефектных деталей на классы и группы и разработку типового маршрутного технологического процесса.