- •Інформаційно-вимірювальні комплекси у нафтовій та газовій промисловості

- •Та вимірювальна техніка”

- •Мета і завдання курсової роботи

- •2 Організація роботи над курсовою роботою

- •Тематика курсових робіт

- •4 Структура і зміст курсової роботи

- •5 Вимоги до оформлення курсовї роботи

- •6 Розробка функціональної структури івк і вибір технічних засобів

- •7 Метрологічний аналіз інформаційно-вимірювальних каналів

- •Ексцес даного розподілу буде визначатись як:

- •8 Захист курсовоЇ роботи

- •Івано-Франківський національний технічний університет нафти і газу

- •Курсове проектування

6 Розробка функціональної структури івк і вибір технічних засобів

Функціональні схеми – основний технічний документ, який визначає функціонально-блочну структуру окремих вузлів автоматичного контролю за протіканням технологічного процесу, а також обладнання об’єкта приладами і засобами контролю та вимірювання. Об’єктом контролю є сукупність основного і додаткового обладнання, яке визначається особливостями технології об’єкта контролю.

При проектуванні функціональних схем технологічних процесів вирішуються наступні завдання:

- отримання первинної інформації про технологічний процес;

- безпосередня інформація про технологічний процес для контролю за його протіканням;

- стабілізація технологічних параметрів процесу;

- контроль і реєстрація технологічних параметрів процесів і стан технологічного обладнання;

Результатом проектування функціональної схеми є:

- вибір методів вимірювання технологічних параметрів;

-вибір основних технічних засобів, які найбільш повно відповідають вимогам і умовам роботи об’єкта;

- розміщення засобів і визначення способів представлення інформації про стан технологічного процесу і обладнання.

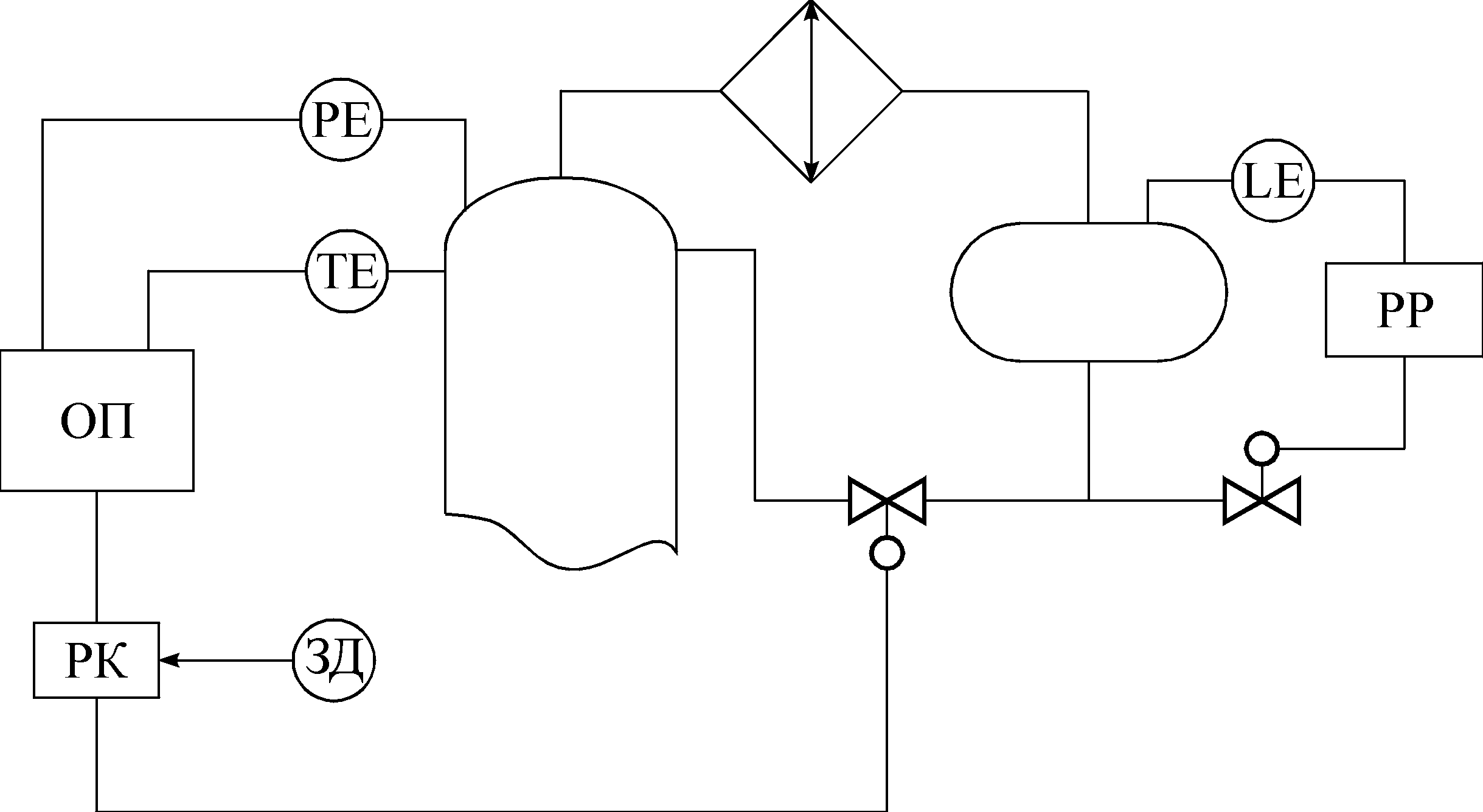

Як приклад аналізу технологічного процесу для синтезу ІВК розглянемо процес ректифікації. На рисунку 6.1 подано схему такого технологічного процесу, яка визначається завданням до курсової роботи.

Рисунок 6.1 – Схема процесу ректифікації нафти

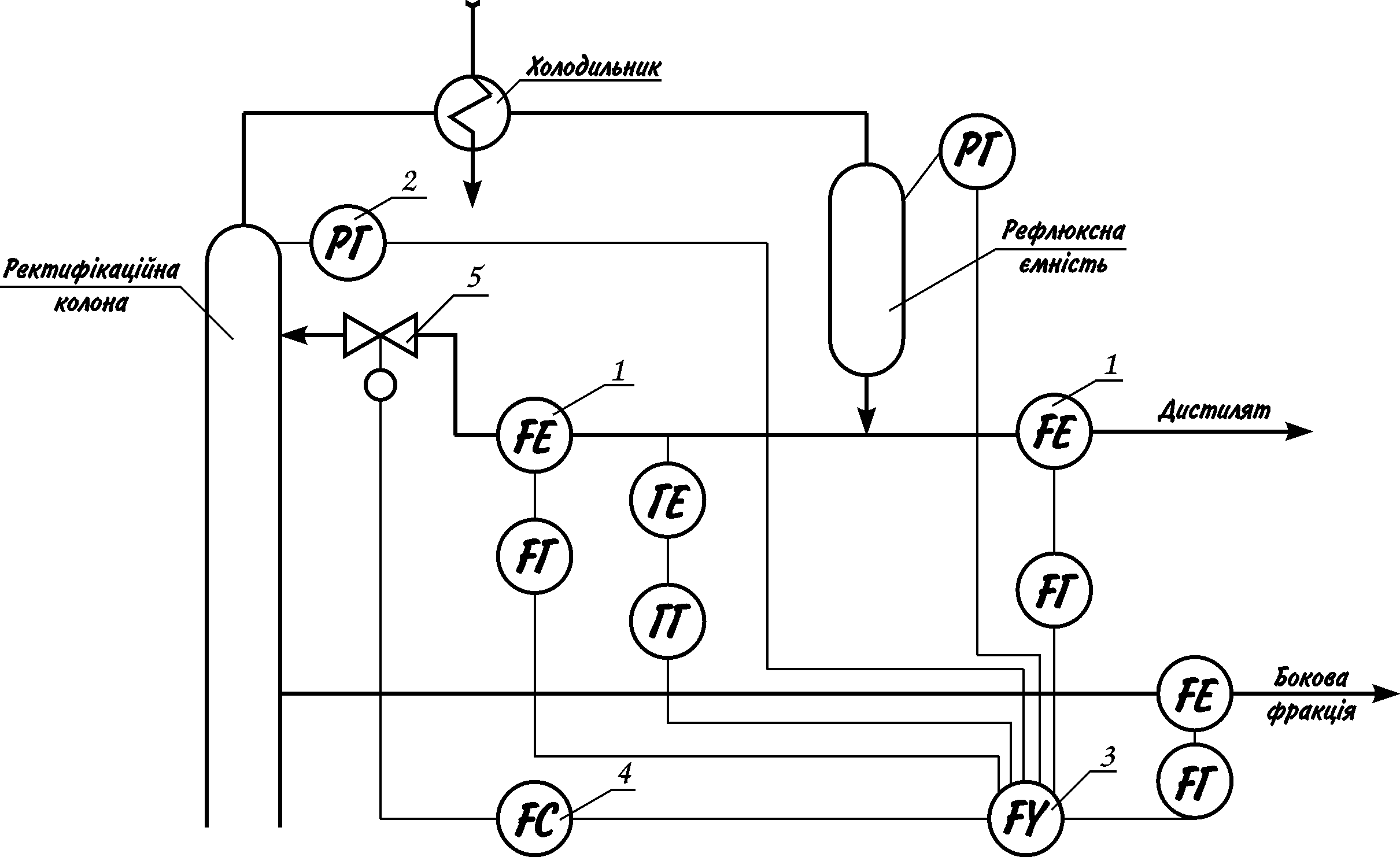

На рисунку 6.2 подано елемент функціональної схеми -зображена схема посереднього контролю та регулювання температури розподілу двох легких фракцій у процесі ректифікації. Тут обчислювальний пристрій визначає якісний параметр, за значенням якого змінюється подача зрошення в колону. Режимні параметри: температура зрошення, тиск у рефлюксній ємності та тиск у колоні, витрати зрошення та дистиляту.

1 - давач витрати температури; 2 – нормуючі

перетворювачі; 3 – обчислювальний

пристрій; 4 – регулятор; 5 - виконавчий

механізм.

- давач витрати температури; 2 – нормуючі

перетворювачі; 3 – обчислювальний

пристрій; 4 – регулятор; 5 - виконавчий

механізм.

Рисунок 6.2 – Схема посереднього регулювання температури двох фракцій

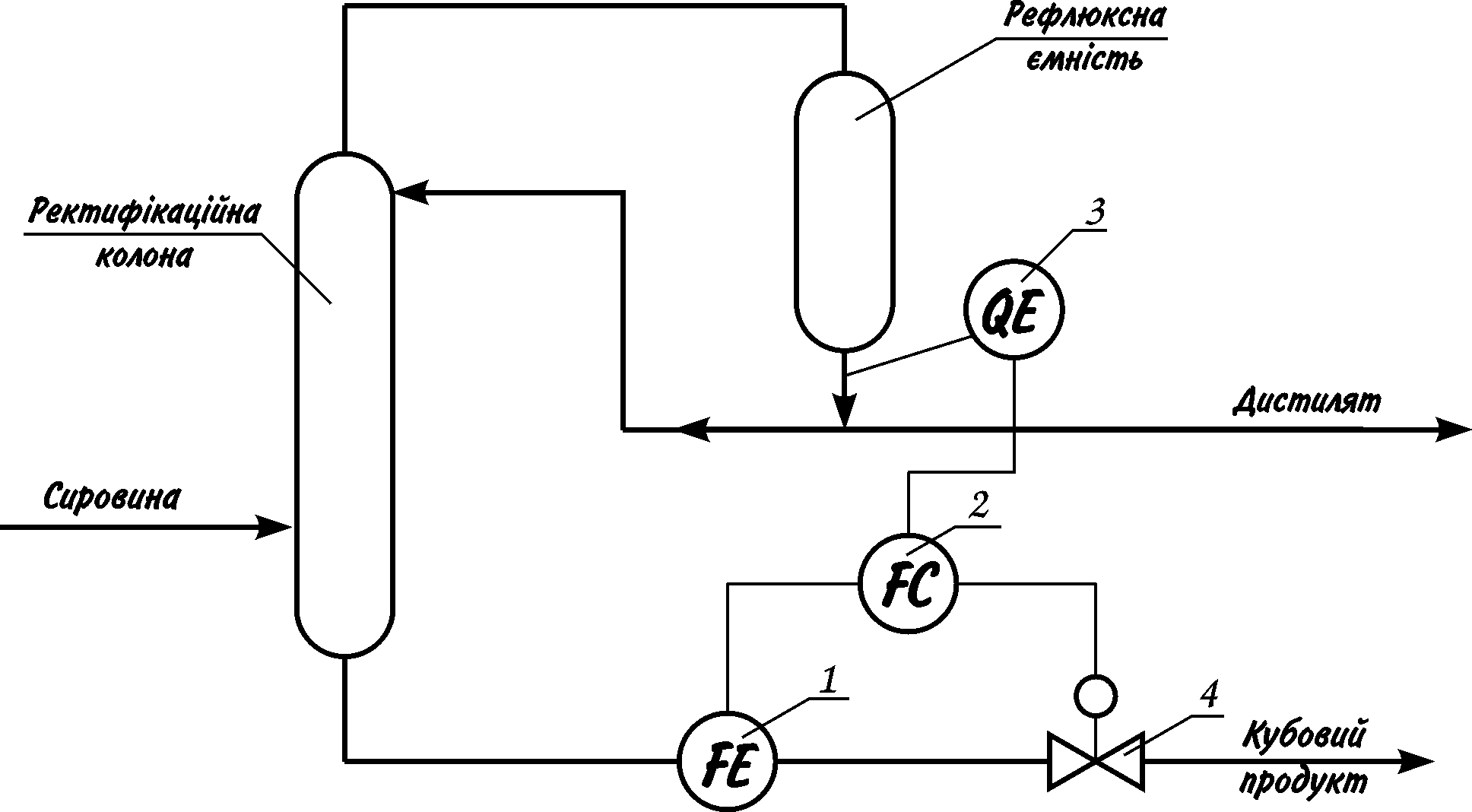

На рисунку 6.3 подається схема регулювання якістю верхнього продукту з використанням коригуючого сигналу хроматографа, який надходить на регулятор витрати нижнього продукту.

Регулювання рівня відбувається також за ПІ-законом регулювання. Схема автоматизації побудована по вищезгаданих принципах. У загальному схема автоматизації виглядає наступним чином. Застосувавши в схемі Реміконт Р-130, блоки ОП, РР, РК і ЗД можна реалізувати за його допомогою. На рисунку 6.3 наведена спрощена схема.

1 – давач витрати; 2 – регулятор витрати;

3 – хроматограф; 4- виконавчий механізм

Рисунок 6.3 – Схема регулювання якості продукту

АСК забезпечує одержання дистиляту із заданим вмістом (концентрацією) в ньому корисного компонента. Якість дистиляту регулюють регулятором концентрації корисного компонента в дистиляті, а керуючий вплив регулює подачу зрошення в колону.

При розробці ІВК необхідно враховувати, що вони повинні виконувати одну або декілька з наступних функцій:

прямі, непрямі, сумісні вимірювання фізичних величин;

керування процесом вимірювань і дія на об’єкт вимірювань;

відображення результатів вимірювань оператору в заданому виді.

Для виконання цих функцій ІВК повинні забезпечувати:

сприйняття, перетворення і обробку електричних сигналів від ПВП;

керування ЗВТ і технічними компонентами, які входять у склад ІВК;

формування нормованих електричних сигналів, які є вхідними для засобів дії на об’єкт вимірювання;

оцінку точності вимірювань і відображення результатів вимірювань, у формах, заданих нормативними документами.

Призначення ІВК – забезпечувати одержання дистиляту із заданим вмістом (концентрацією) в ньому корисного компонента.

До складу ІВК входять наступні контури: контроль і регулювання температури, рівня і тиску.

Перший контур – регулятор температури (позиція 1).

Сигнал від датчика температури надходить на вхід перетворювача типу БУС-20, де сигнал від термоопору перетворюється в уніфікований сигнал і надходить на перший вхід регулюючого обчислюючого пристрою, на другий вхід надходить сигнал від датчика тиску. Керуючий сигнал регулюючого пристрою через БУМ-20 впливає на електричний виконавчий механізм, що через систему важелів зв'язаний з регулювальним клапаном, що керує регулюванням концентрації.

Другий контур – регулятор тиску у ректифікаційній колоні.

Сигналом, що задає, є сигнал від датчика тиску. Керуючий сигнал регулюючого пристрою також впливає на регулювання концентрації.

Третій контур – регулятор рівня.

Сигнал від датчика тиску надходить на БУМ-20, потім на вхід регулюючого пристрою рівня.

Керуючий сигнал регулюючого пристрою через безконтактний пускач впливає на електричний виконавчий механізм.

Обидва регулюючих пристрої, керуюча дія яких здійснюється на трубопроводі дистиляту, реалізовані на одному контролері Р-130. Регулююча модель мікропроцесорного контролера Реміконт Р-130 модифікації 20 (8 аналогових входів і 4 дискретних виходи).

Основні характеристики:

роздільна здатність АЦП 0,025%;

основна похибка АЦП 0,3%;

максимальний струм навантаження виходу 0,3А;

похибка цифрової обробки інформації:

- додавання, віднімання, множення, ділення 0%;

- корінь квадратний 0,1%;

об’єм пам’яті:

ПЗУ 32кбайт;

ОЗУ 8кбайт;

ППЗУ 8кбайт;

вихідний сигнал 0..20 мА;

параметри живлення:

напруга 24, 220, 240В; 50, 60Гц;

споживана потужність 9Вт, 15ВА;

габаритні розміри 80*160*300 мм.

Для забезпечення необхідної точності ІВК значну роль відіграє підбір первинних вимірювальних перетворювачів, так як похибка інформаційно-вимірювальних каналів у загальному залежить від похибки первинного перетворювача (давача). Другим фактором, що впливає на вибір первинних перетворювачів, є доступність їх в економічному відношенні.

У розробленій функціональній схемі процесу ректифікації нафти необхідно вимірювати: температуру (до 150С), тиск (до 0,2 МПа), рівень (до 0,5 м). Керуючись наведеними вимогами до давачів, автором даного проекту було вибрано:

1) Для вимірювання температури – термоперетворювач опору (ГОСТ 6651-78) з чутливим елементом з міді ТСМ-1187.

Деякі технічні характеристики:

межі вимірювання температури –50..+180 С;

номінальна статична характеристика 50М;

показник теплової інерції 20 с;

вихідний сигнал 0..20 мА;

основна допустима похибка 0,5%.

2) Вимірювання рівня – перетворювач вимірювальний рівня буйковий вибухозахищений типу “Сапфір – 22ДУ–Вн” модель 2620. Чутливий елемент – буйок. Зміна дії на буйок передається на тензоперетворювач і перетворюється в зміну опору. В електронному перетворювачі зміна опору перетворюється в струмовий вихідний сигнал.

Характеристики:

верхня межа вимірювання 0,6 м;

межа допустимої основної похибки 0,5%;

вихідний сигнал 0..20 мА.

3) Вимірювання тиску – “Сапфір” – 22ДА–Ех” модель 2040. Складається з датчика і блока перетворення сигналів БПС24.

Характеристики:

верхня межа вимірювання 0,4 МПа;

межа допустимої основної похибки 0,5%;

вихідний сигнал 0..20 мА.

Для здійснення безпосереднього регулювання необхідно вибрати виконавчі механізми. Використовуємо в якості виконавчого механізму електричний двигун МЕО-1600/63 у парі з пускачем ПБР2М.

Технічні характеристики МЕО-1600/63:

тип електродвигуна ДАУ-63П;

номінальний крутний момент на вихідному

валу 1600 Нм;

час повного ходу вихідного валу 15 с;

номінальний повний хід валу 0,25;

напруга живлення електродвигуна ~ 220 В.

Технічні дані ПБР2М:

напруга живлення 220В ( 10%), 50Гц;

максимальний струм, що комутується 4А;

споживана потужність 10 ВА;

керуюча напруга -24 В;