- •Техноекологія

- •Техноекологія гірничорудної промисловості.

- •Порівняльна оцінка впливу різних видів промислового виробництва на навколишнє середовище

- •Класифікація вугільних і сланцевих шахт по обводненості

- •Техноекологія металургії та машинобудування

- •Техноекологія виробництва коксу

- •Техноекологія доменного виробництва

- •Загальна характеристика викидів

- •Техноекологія виробництво сталі

- •Конверторний спосіб.

- •Техноэкология литейного производства

- •Техноэкология обработки металлов давлением

- •Техноеколія виробництва кольорових металів

- •Техноэкология термической и химико-термической обработки.

- •Техноэкология нанесения покритий

- •Нанесение покрытий

- •Способы нанесения неметаллических неорганических покрытий

- •Техноекологія індустрії будівництва.

- •Техноэкология топливной промышленности.

- •Добыча нефти и газа

Конверторний спосіб.

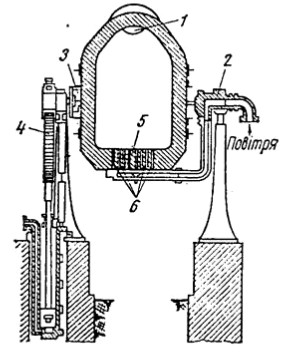

Суть конверторного способу полягає в тому, що через рідкий чавун, залитий у конвертор, продувається повітря, кисень якого окислює вуглець та домішки. Конвертор являє собою стальну посудину грушоподібної форми, викладену всередині вогнетривкою кладкою завтовшки 275-400 мм (рис. 3.9). У верхній частині конвертора є горловина 1. Середня частина конвертора оперезана зовні стальним кільцем. До кільця приєднано дві цапфи, які спираються на колони, встановлені на фундаменті. Через порожнисту цапфу 2 в конвертор надходить повітря з повітропроводу. На кінці другої цапфи 3 насаджене зубчасте колесо, з’єднане з зубчатою рейкою 4. Рейка переміщується від електродвигуна або гідропривода. Під час руху рейки конвертор повертається на потрібний кут, набираючи горизонтального, вертикального або похилого положення. В нижній частині конвертора є змінне днище 5, зроблене з вогнетривкої цегли. У днищі є канали, в яких запресовано труби – фурми 6. Через фурми в конвертор вдувається повітря.

Рисунок 3.9 – Конвертор з донною продувкою

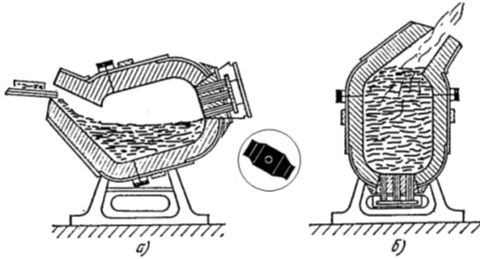

Для заливання чавуну і завантаження добавок конвертор повертають у горизонтальне положення, трохи нахиляють вниз горловиною (мал. 2-а) і заливають таку кількість чавуну, щоб рівень його був нижче рівня фурм. Потім починають вдувати повітря, повільно повертаючи конвертор. Тиск повітря поступово збільшують, доводячи до 0,25 МПа (2,5 аті) при вертикальному положенні конвертора (мал. 2-б).

Рисунок 3.10 – Положення конвертора: а) – при заливці чавуну; б) – при продувці

процес окислення (вигоряння) домішок.

Після закінчення процесу конвертор нахиляють у горизонтальне положення, а потім припиняють дуття. Після цього перевіряють склад одержаної сталі і виливають її в ківш.

Існує два види конверторного процесу: кислий – бесемерівський, основний – томасівський та кисневоконверторний.

Бесемерівський процес одержання сталі, що його відкрив англійський винахідник Г.Бессемер у 1855 р., здійснюється в конверторах, внутрішня кладка яких зроблена з кислої вогнетривкої цегли – динасу. Суть цього процесу полягає в тому, що кисень повітря, яке вдувається через рідкий чавун, окислює його домішки і при реакціях з інтенсивним перебігом утворюється така кількість тепла, якої цілком досить для перетворення чавуну на сталь протягом 10-13 хв. Вихідним матеріалом для ведення процесу є переробний чавун. Процес у бесемерівському конверторі поділяють на три періоди.

Перший період – окислення основної маси рідкого заліза, а також кремнію, марганцю та вуглецю киснем повітря, яке вдувається. Активне окислення відбувається за рахунок кисню закису заліза FeO, який утворюється у великій кількості при горінні заліза. Цей період окислення домішок з вигорянням кремнію і марганцю супроводжується бурхливим виділенням іскор (період іскор).

Полум’я при цьому малиново-червоне. Триває перший період 2-3 хв.; одночасно починається шлакоутворення.

Другий період характеризується активним окисленням вуглецю за реакцією:

FeO+C=Fe+CO-Q

Вуглець вигоряє з великим вбиранням тепла, тому температура в конверторі трохи знижується. Утворений окис вуглецю СО згоряє в СО2. Полум’я при цьому сліпучо-біле. Вигоряння вуглецю триває 7-8 хв. У більшості випадків цим періодом закінчується плавлення, коли вміст вуглецю в одержаній сталі має дорівнювати 0,4-0,5%.

Третій період. Коли треба виплавити сталь з дуже малим вмістом вуглецю, то процес вигоряння вуглецю продовжують. Факел полум’я зменшується, з’являється бурий дим – ознака горіння заліза з утворенням FeO; це триває 1-2 хв., і процес продування закінчується.

Конвертор нахиляють у горизонтальне положення, подавання повітря припиняють. Проте сталь ще не можна вважати готовою, бо в ній розчинена велика кількість FeO (оксиду заліза).

Кисень сталі є шкідливою домішкою, бо надає їй крихкості в гарячому стані – червоноламкості.

Тому, щоб видалити кисень, сталь розкислюють феросиліцієм, феромарганцем або алюмінієм. Конвертори бувають місткістю від 10 до 60 т. Продуктивність їх дуже велика (12000-13000 т на добу).

Недоліки:

• бесемерівська сталь погано піддається електрозварюванню (в навколошовній зоні

з’являються тріщини);

• ця сталь має підвищену крихкість (особливо при мінусовій температурі);

• бесемерівська сталь піддається старінню в результаті виділення нітридів заліза (підвищується міцність і знижуються пластичні властивості).

Ці різні властивості обумовлені головним чином підвищеним вмістом в цій сталі фосфору (до 0,06-0,07%), і особливо азоту (до 0,015-0,025%).

Томасівський процес одержання сталі, що його відкрив у 1878 р. англійський металург С.Томас, дає можливість переплавляти чавуни з високим вмістом фосфору (до 1,5-2,5%) і низьким вмістом кремнію (від 0,2 до 0,9%). На відміну від бесемерівського, томасівський конвертор викладено не кислим, а основним вогнетривом – доломітом. Томасівський конвертор розмірами трохи перевищує бесемерівський (розраховані вони на однакову кількість чавуну, що його заливають), бо в ньому утворюється багато шлаку. Фосфор у томасівському процесі відіграє вирішальну роль (аналогічну тій, яку відіграє кремній у бесемерівському), бо він при вигорянні виділяє велику кількість тепла, потрібну для підвищення температури в конверторі. Перед заливанням чавуну в конвертор вводять вапняк (12-20% від ваги чавуну); після заливання чавуну роблять продування.

Томасівський процес також поділяють на три періоди.

Перший період – окислення кремнію, марганцю, заліза. Реакції проходять так само, як у бесемерівському процесі, але через те, що кремнію в томасівському процесі небагато, цей період закінчується раніше.

Другий період характеризує окислення вуглецю за реакцією:

FeO+C=Fe+CO-Q

Третій період – вигоряння фосфору (частково за рахунок вільного кисню, але головним чином за рахунок кисню FeO.

У томасівському конверторі виплавляють здебільшого низьковуглецеву сталь, бо вигоряння фосфору починається тільки після повного вигоряння вуглецю. В деяких випадках, коли це потрібно, сталь наприкінці плавлення навуглецьовують. Розкислюють так само, як у бесемерівському процесі, тільки cпершу зливають шлак. Позитивні властивості конверторної плавки – висока продуктивність, нескладне обладнання конвертора, відсутність потреби в паливі. Конверторна сталь – сталь звичайної якості. Вартість її невисока. До недоліків способу слід віднести неможливість переплавлення металевих відходів; використання чавуну тільки певного хімічного складу; великий вигар металу, трудність одержання сталі заданого складу; велику кількість розчинених газів, що зменшують густину сталі.

Томасівським способом сталь в Україні не виплавляється.

Найбільш складними проблемами киснево-конвертерного процесу є охолодження, очищення і уловлювання газів. Усі кисневі конвертори обладнуються системами, що забезпечують охолоджування і очищення газів або продуктів їх згоряння. Ці системи називаються газовідвідного тракту кисневого конвертора. Газовідвідний тракт складається з наступних основних елементів: охолоджувач конверторних газів, система очищення газів, димогазопроводи між елементами тракту, ексгаустер (димосос), димові труби для викиду продуктів згоряння в атмосферу або свічки з дожігательним пристроєм для спалювання конверторного газу перед викидом, клапани між ексгаустером і свічкою для направлення газів на свічку чи газгольдер для уловлювання газу.

Відвід газів від конверторів здійснюється різними способами, що відрізняють величиною коефіцієнта надлишку повітря (α) на виході з охолоджувача:

- З доступом повітря і повним спалюванням (α> 1,0).

- З доступом повітря, але з недожогом газів в межах вибухобезпеки (1> α> 0,75).

- З доступом повітря і з частковим спалюванням газів (0,75> α> 0,15).

- Без доступу повітря і без спалювання конверторних газів (0,15> α> 0,11). Між конвертором і охолоджувачем завжди є зазор, що забезпечує можливість повороту конвертора для завантаження скрапу, заливки чавуну, випуску сталі і зливу шлаків.

У всіх випадках підтримання над конвертором розрядження 10-40 Па забезпечує підсмоктування повітря по периметру струменя, достатній для повного спалювання всіх газів. Продукти згоряння містять: СО2, О2, N2, NОх, Н2О, SО3 та пари металу, які при конденсації образют плавильну пил. Цей пил при температурах вище 1600 °С окислюється до Fе2О3, причому відбувається подальше її подрібнення, в результаті чого гази набувають чорно-бурого забарвлення. Сірка, що міститься в чавуні, переходить в шлак (до 50%), і лише невелика кількість сірки переходить в газову фазу. Максимальна кількість азоту в газах не буде перевищувати 0,004 м3/м3 (0,4%). При верхній продувки чавуну або повному допалювання в ідеальному випадку водень в конверторних газах майже відсутня. Проте практично в осінньо - зимовий період і весняний періоди волога вноситися з ломом, шпатом, бокситом, рудою і вапном.

При відведенні газів з повним допалюванням скидання оксиду вуглецю в атмосферу відсутній або незначний (0,1-0,3%). У всіх інших випадках неминучий більший викид оксиду вуглецю в атмосферу. Для мінімізації кількості скидається окису вуглецю системи з частковим допалюванням обладнають допалювальними пристроями розміщуються на свічці (трубі).

Кількість пилу, що виноситься з конвертора, досягає 1,5% від маси металошихти і при виході придатного металу 90% становить приблизно 16 кг/1т рідкої сталі, тобто приблизно 200 г/м3. При такій запиленості гази має майже чорне, рідко чорно-бурого забарвлення і швидко забруднюють навколишній простір. Залежно від вмісту пилу (мг/м3) гази набувають наступну забарвлення: 500 і більше - темно-червона; 200-250 - червона, 100-150 - рожева; менше 70 - сіра.

При подачі кисню через днище верхня площина ванни залишається більш спокійною порівняно з верхньою продувкою. Вихід газів супроводжується меншими викидами і меншими винесенням плавильної пилу, у зв'язку з чим збільшується вихід придатного. При донному дуття зниження димовиделеніе пояснюється посиленням фільтрації диму у верхніх шарах ванни, розвитком ендотермічних реакцій дисоціації палива і продуктів його згорання в реакційній зоні, що знижує в ній температуру і зменшує швидкість випаровування речовин. Віднесення шкідливих придонному дуття містить значно менші за величиною фракції, що висуває підвищені вимоги до газоочистке.

При донному дуття вводиться додатково паливо, тому сумарна кількість конверторних газів на 1 т сталі більше, ніж при верхній продувці. У газах також міститься водень, що утворюється в результаті горіння природного газу, мазуту, освіти водяної пари і їх дисоціації.

Характеристика конвертерних газів

Вихідні з конвертерів донного повітряного дуття гази містять 5-35% СО, 2-15% СО2, 60-90% Н2, Їх теплотворна здатність, обумовлена вмістом пального компонента (окису вуглецю), невелика - близько 1000 ккал/м3. Поза конвертера окис вуглецю згоряє в атмосфері, що значно знижує ймовірність її потрапляння в навколишнє середовище. Температура відхідних газів не перевищує 1000-1500°С. Так як при донному повітряному дуття температура реакційної зони невелика, запиленість газів, що відходять становить 1-5 г/м3. З початком використання кисню для продувки конвертерної ванни стала очевидною необхідність очищення газів, що відходять, яких при верхньому кисневому дуття утворюється 60-80 м3/т сталі. димових газів. Вони містять 80-90% СО, 7-20% СО2, 2-5% Н2 і незначні домішки азоту, метану, інертних газів. Наявність в відведених газах 0,1-0,2 г/м3 сірки створює небезпеку корозії металевих конструкцій газовідвідного тракту. Межі запалення окису вуглецю складають 12,5-74,5%, а водню 4,5-67%, то можуть виникати ситуації, коли склад конвертерного газу наближається до вибухонебезпечних меж (або відповідає їм), що вимагає допалювання СО для запобігання вибуху. При високій концентрації окису вуглецю у відхідних газах їх теплотворна здатність досягає 2000-2500 ккал/м3, що робить доцільним його використання для енергетичних і технологічних потреб. Температура відхідних газів становить 1400-1700 ОС, що вимагає їх охолодження перед очищенням.