- •Техноекологія

- •Техноекологія гірничорудної промисловості.

- •Порівняльна оцінка впливу різних видів промислового виробництва на навколишнє середовище

- •Класифікація вугільних і сланцевих шахт по обводненості

- •Техноекологія металургії та машинобудування

- •Техноекологія виробництва коксу

- •Техноекологія доменного виробництва

- •Загальна характеристика викидів

- •Техноекологія виробництво сталі

- •Конверторний спосіб.

- •Техноэкология литейного производства

- •Техноэкология обработки металлов давлением

- •Техноеколія виробництва кольорових металів

- •Техноэкология термической и химико-термической обработки.

- •Техноэкология нанесения покритий

- •Нанесение покрытий

- •Способы нанесения неметаллических неорганических покрытий

- •Техноекологія індустрії будівництва.

- •Техноэкология топливной промышленности.

- •Добыча нефти и газа

Техноекологія металургії та машинобудування

Рисунок 3.1 - забруднюючі речовини та відходи основних виробничих процесів

На рис.3.1 перераховані забруднюючі речовини та відходи, які утворюються в ході основних виробничих процесів. Їх можна розбити на три основні категорії: забруднювачі повітря, домішки, які забруднюють стічні води, і тверді відходи.

Техноекологія виробництва коксу

Коксування - метод переробки рідких і твердих горючих копалин нагріванням при 900-1050 оС без доступу повітря. Паливо при коксуванні розкладається з утворенням летючих речовин (до 25%) і твердого залишку. Основні продукти коксохімії: кокс кам'яновугільний (76-78%), коксовий газ (14-15%), різні хімічні продукти (5-6%), наприклад бензол, нафталін, антрацен, смоли, кам'яновугільні масла.

У коксохімічному виробництві основними процесами, пов'язаними з найбільшими викидами в атмосферу, є підготовка шихти, її транспортування, завантаження шихти в камери коксових печей, коксування, вивантаження готового коксу, його охолодження, а також виробництво побічних продуктів коксування.

Процесс коксования осуществляют в горизонтальных коксовых печах, представляющих собой узкую, длинную и высокую камеру, расположенную между обогревательными простен-ками и отделенную от них' тонкой (100—120 мм) стенкой из огнеупорного кирпича. Для удобства эксплуатации и повышения производительности труда камеры сводят в батареи, состоящие из n камер и n+1 простенков. На современных предприятиях число камер в батарее колеблется от 50 до 120. Размеры камер современных печей: ширина 0,40-0,45 м; длина 13-17 м; высота 4-6 м.

В Украине ширина камеры составляет 0,41м и полезная вместимость - до 32,4 м3. В верхнем перекрытии камеры имеют три загрузочных отверстия и отверстия для отвода летучих продуктов коксования, которые через газоотвод (стояк и примыкающую к нему газоотводную арматуру) попадают в газосборник, откуда направляются в цех химической очистки газов. С торцов камера плотно закрывается специальными дверьми, которые снимаются только по окончании коксования для выталкивания готового кокса с помощью штанги коксовыталкивателя. Чтобы облегчить выталкивание, камеру печи делают шире с «коксовой стороны» (сторона, куда выталкивается кокс) по сравнению с «машинной стороной» (сторона, откуда выталкивается кокс) на 40-50 мм.

Коксовые печи чаще всего обогреваются коксовым и доменным газами, что обусловлено тесной взаимосвязью доменного и коксохимического производств.

Производительность коксовой печи определяется размерами камеры и скоростью коксования, которая, в свою oчередь, зависит от температуры в обогревательных каналах.

Основные показатели работы современных коксовых печей:

Максимально допустимая температура в обогревательных каналах – 1450OC

Конечная температура коксования угля 1000-1050°С

Период коксования угля 13,5-17,6 ч

Годовая производительность до 1 млн т.

Раскаленный кокс выгружают из камеры коксовой печи и тушильный вагон, представляющий собой открытый стальной кузов с наклонным дном, установленный на двух железнодорожных тележках нормальной колеи, затем охлаждают (тушат). Естественно, - эти операции связаны со значительным.выделением в рабочее пространство вредных газов.

Существует два способа тушения кокса: сухой и мокрый. Более распространен способ мокрого тушения: кокс после выдачи из камеры коксовой печи заливают водой. Для этого тушильный вагон с коксом, передвигающийся вдоль -фронта коксовых печей при помощи электровоза, транспортируется в тушильную камеру - мощный железобетонный каркас с вытяжной тру-бой и устройством для тушения кокса. Тушильное устройство представляет собой ряд труб (от двух до семи) с отверстиями (или форсунками по длине трубы), расположенных вдоль оси тушильного вагона, через который кокс заливается водой.

Количество воды для тушения 1 т кокса составляет около 2 т, причем за время тушения (120-140 с) около 0,5 м3 воды испаряется.

При применении способа сухого тушения кокса рекуперируется около 80% теплоты, уносимой коксом, что эквивалентно 4,5-5,0% всей тепловой энергии, содержащейся в каменном угле. Качество кокса при сухом тушении улучшается.

Схема установки сухого тушения кокса следующая: инертные по отношению к коксу газы (обычно продукты горения кокса) проходят пространство с раскаленным коксом, затем теплообменник (паровой котел) и вентилятор. Охлажденные после теплообменника газы опять подаются для охлаждения раскаленного кокса. При тушении 1 т кокса можно получить около 0,42 т пара под давлением 3,82 МПа и при температуре 450°С.

Примерный состав циркуляционного газа, %: С02 - 5; СО - 18; Н2 - 10; N2 — 66; О2 - 0,4. Горючие компоненты содержатся в циркуляционном газе в таких количествах, что делают установку взрывоопасной, а газ высокотоксичным.

Техноекологія агломераційного виробництва

В даний час внесок підприємств у загальний обсяг викидів промисловості становить близько 16%, у тому числі по пилу - 3,7%, по оксиду вуглецю (II) - 7,7%, по оксиду сірки (IV) - 2,2% . Розподіл основних викидів по цехах металургійного заводу може бути представлена в наступному вигляді,%:

|

Пил |

SО 2 |

СО |

|

Пил |

SО 2 |

СО |

Агломераційна фабрика |

34,3 |

82,5 |

62,5 |

Прокатні цехи |

0.01, |

3,0 |

- |

Коксохімічний цех |

1.1 |

0,9 |

7,5 |

Цехи вогнетривів |

2,7 |

0,21 |

0,1 |

Доменний цех |

1.7 |

1,6 |

2,7 |

Енергетичні установки |

36,9 |

7,5 |

- |

Конвертерний. Цех |

8,3 |

0,6 |

0,4 |

||||

Мартенівський цех |

4,0 |

0,6 |

0,2 |

Інші |

11,0 |

3,1 |

26,6 |

В цілому для заводу з річною продуктивністю 1 млн. т стали викиди складають, т/добу: пилу - 350; SО2 - 200 і СО - 400. Природно, вони повинні піддаватися попередньому очищенню.

Особливості агломераційного процесу і склад викидів.

Агломераційна машина (площі поверхні спікання шихти складають 50, 75, 200 і 312 м2) являє собою металевий колосникових стрічковий конвеєр, що складається з окремих ланок - палет. Ширина цього, конвеєра дорівнює 3-5 м, довжина 60 м і більше; швидкість його можна регулювати від 60 до 225 м/ч.

Таблиця 3.2 - Показники технічного рівня роботи агломераційних фабрик

Найменування показника |

СНД |

Японія, ФРН і ін |

Площа спікання, м2 |

62,5-336 |

до 600 |

Висота спекаемого шару, мм |

170-470 |

500-700 |

Продуктивність нагнітачів, тис. м 3/хв. |

3,5-13 |

40-48 |

Розрідження в колекторі, кПа |

4,2-12 |

16-20 |

Підсосі повітря в газоотводящий тракт через нещільність,% |

50-60 |

15-20 |

Питома продуктивність агломашин, т/(м2год.) |

0,6-1,9 |

1,4-2,3 |

Продуктивність однієї агломашин, тис. т/добу |

1,8-9,5 |

до 30 |

Продуктивність дробарок, грохотів агломерату тис. т/добу |

100-600 |

1800 |

Площа грохотів агломерату, м2 |

6-21 |

38-50 |

Питома витрата електроенергії, (квт×год)/т |

17-62 |

17-30 |

Питома витрата твердого палива, кг/т |

36-80 |

36-42 |

Показники якості агломерату: - Масова частка заліза,%; - Масова частка монооксиду заліза,%; - Основність, од. осн.; - Масова частка дріб'язку класу 0-5 мм,% |

44-58 7-21 0,7-2,1 7,7-19,3 |

55-59 4-7 1,6-2,2 2-5 |

Питомі викиди шкідливих речовин (пил, токсичні гази) в атмосферу, кг/т |

18-66 |

18-24 |

При великих швидкостях руху стрічки відбувається інтенсивне розтріскування агломерату, в тріщинах скупчується пересушена маса, яка є додатковим джерелом пилу, що виноситься газами. При збільшенні швидкості руху конвеєра від 120 до 150 м/год. кількість пилу в відведених газах підвищується від 150 до 450 мг/м3. Нижче наведені усереднені дані по викидах, що виділяється в процесі спікання железосодержащей шихти на агломашинах з площею поверхні спікання oт 50 до 312 м2, що працюють з охолодженням агломерату:

Таблиця 3.3 - Bиброси по різних вакуум камерам агломашин (по її довжині)

Вакуум-камери |

1 |

2 |

6-26 |

28 |

30 |

32 |

Витрата газу, тис. м3/год. |

28,5 |

18,5 |

10-14 |

17 |

17,0 |

23,0 |

Кількість пилу в газі, г / м 3 |

10,0 |

3,5 |

0,2-0,6 |

4,0 |

8,1 |

18,2 |

Таблиця 3.4 - Характеристика агломашин

Показник |

Зона спікання |

Зона охолодження |

Висота шару шихти, мм |

240-300 |

240-300 |

Вихід газу |

|

|

м3/т агломерату |

2100-2300 |

1500-1700 |

м3/м 2 площі поверхні машини |

2900-3400 |

3400-4200 |

Гідравлічний опір шару шихти, кПа |

9,5-11,0 |

2,35-3,5 |

Вихід пилу після грубої очистки в колекторі, кг/т агломерату |

3,0-7,0 |

8,0-21,0 |

Збільшений витрата газів в зоні охолодження та наявність наскрізних тріщин у шарі шихти призводять до підвищеного виносу пилу з зони охолодження. На двозонний агломераційних машинах з охолодженням агломерату на стрічці, як видно з наведених даних, питома вихід пилу з зони охолодження на 37-57% більше, ніж із зони спікання.

Питома вихід пилу на 1 т агломерату досягає 50-60 кг. Однак значна частина великих фракцій пилу осідає в колекторі машини і з вихідними з агломераційної машини газами несеться тільки від 8 до 21 кг. Хімічний склад пилу визначається в основному складом спекаемой руд і використовуваного палива і змінюється в досить широкому інтервалі,%: FeO - 9-10; Fe203 – 45-60; Si0 2 – 10-15; А120 3 - 0,5-1,5; СаО – 9-13; MgO - 0,5-1,5; МnО - 0,20-0,3; Р205 - 0,03-0,05; S - 0,5-0,7; С – 4-7.

Табл. 3.5 - Примірний дисперсний склад пилу в агломераційних газах зони спікання

Розмір частинок, мкм |

0-30 |

30-63 |

63-100 |

100-400 |

Більше 400 |

Масова частка,% |

20 |

34 |

27 |

14 |

5 |

Щільність пилу становить близько 3,6 г/м3, кут природного укосу 39-41О. Питомий електричний опір (УЕС) пилу при температурі 60-200° С змінюється від 0,1 до 9 ГОм/м.

Утворені при спіканні шихти аглогази містять також значні кількості SО 2 і СО. Процес вигоряння сірки і ступінь десульфурації шихти залежать від властивостей сполук сірки в мінералах і витрати палива на спікання шихти. При спіканні шихти, що містить сульфіди заліза, на аглострічці вигорає 90-96% сірки. Дослідження показали, що при спіканні шихти, що містять до 4% сульфідної сірки, масова частка сірки в агломераті складає до 0,08%.

Кількість СО в технологічних аглогазах залежить від витрати палива та умов його спалювання в шихті; на всіх вітчизняних аглофабриках воно практично однаково і. складає в середньому 12-15 г/м3 (або 34 кг/т агломерату). У середньому аглогази містять,%: СО - 0,6; S02 - 0,04; С02 - 5; 02 - 15; Н20 - 6; N2 - 73; інші - 0,36.

Крім цих викидів, що утворюються при спіканні шихти і видаляються через аспіраційні системи агломашин, при виробництві агломерату виділяється також велика кількість неорганізованих викидів. Пилоутворення відбувається на різних стадіях підготовки шихти - розвантаженні компонентів шихти, перевантаженнях, дробленні, подрібненні, а також дозуванні. Так, тільки на ділянці подачі матеріалів з шихтових бункерів через дозувальні столи в барабанний змішувач первинного змішування кількість пилу у барабанів становить від 60 мг/м 3 до 200мг/м3. Значна кількість пилу утворюється при скиданні коксового пирога в хвостовій частині стрічки на стаціонарний колосникових гуркіт: від 160 мг/м3 до 1300 мг/м3.

Рясне пиловиділення спостерігається в процесі сортування агломерату на самобалансних віброгуркоті. Концентрація пилу у самобалансного гуркоту досягає 14,3 г/м3, і в атмосферу викидається близько 25 т агломераційної пилу на добу.

На аглофабриці одного із заводів концентрація пилу у віброгуркоті становить 5 г/м3. Кількість відсмоктується запиленого повітря - 65 тис. м3/год. Після очищення запиленого повітря в скруберах концентрація пилу в ньому знижується до 260 мг/м3 та в атмосферу викидається 0,4 т/добу. При завантаженні агломерату у вагони також утворюється велика кількість пилу. Концентрація пилу в повітряно-пиловій потоці над відкритим вагоном коливається від 2,5 до 4,9 г/м3. Валове кількість викидається в атмосферу пилу при навантаженні агломерату у вагони становить 360 кг/ч.

Очистка газов. В большинстве случаев на наших аглофабриках применяют следующую схему сбора и отвода технологических газов от агломашины. Из всех вакуум-камер, расположенных по длине агломашины, газы собираются в общий коллектор, размещенный параллельно оси агломашины, с одной ее стороны.

На ответвлениях вакуумных камер к коллектору расположены S-образные инерционные устройства или специальные ловушки, в которых за счет сил инерции, возникающих при поворотах, выделяются самые крупные частички пыли. Собираясь в коллекторах, запыленные газы с небольшой скоростью (дo 10 м/с), движутся по нему в направлении к головной части агломашины. При этом из пылегазового потока под действием сил гравитации выпадают крупные час-тички пыли и собираются в расположенных под коллектором пылевых бункерах, откуда их удаляют обычно с помощью гидросмыва.

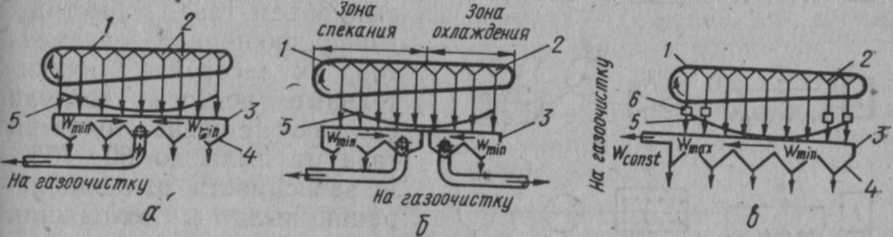

На рисунке показаны существующие варианты схем сбора н отвода технологических газов от агломашин как при использовании всей ленты для процесса спекания, так и при осуществлении охлаждения агломерата на хвостовой части ленты. При этом следует отметить, что газовый коллектор, работающий в качестве пылевой камеры, обеспечивает выделение пыли из пылегазового потока на 50-60%, а в том случае, когда длина газового коллектора существенно увеличивается (вариант в), эффективность работы коллектора как пылеуловителя повы-шается до 80-85%.

Учитывая, что пылегазовые выбросы с высокой концентрацией пыли поступают из первых и последних, камер, наиболее целесообразной является схема сбора и отвода агломерационных газов, где длина пути сильно запыленного газа в коллекторе значительно увеличивается и эффективность коллектора заметно возрастает. Благодаря установке на подводах к коллектору из первых и последних камер специальных пылеуловителей, обычно циклонов, абсолютное поступление пыли в коллектор значительно снижается, и в целом обеспечивается более высокая степень предварительной очистки газов от пыли.

а - совместный отвод газов на очистку из зоны спекания и зоны охлаждения; б - раздельный отвод газов на очистку из зоны спекания и зоны охлаждения; в - отвод газов на очистку из первых и последних камер агломашины; 1 - аглолента, 2 - вакуум-камеры; 3 - коллектор; 4 - бункера коллектора; 5 - кривая распределения пыли выноса; 6 - пылеуловители селективной очистки.

Схемы сбора и отвода технологических газов от агломерационных: машин:

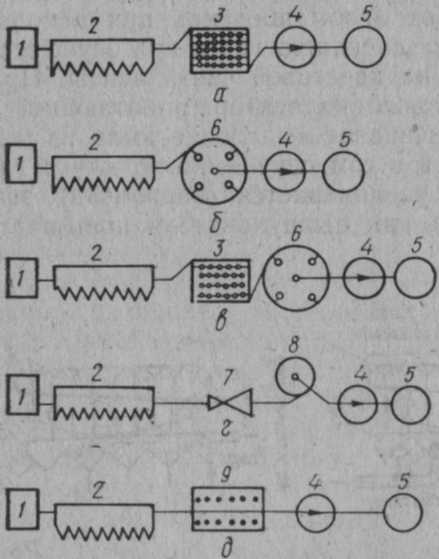

Из коллектора газы отводят в основную систему газоочистки, в качестве главного аппарата в которой используются либо групповые циклоны, центробежные скрубберы или трубы Вентури, либо электрофильтры. На большинстве аглофабрик для очистки газов от пыли до последнего времени применяли групповые циклоны, которые не обеспечивали допустимую степень очистки. Неравномерное распределение газов вследствие больших размеров аппаратов, пропускающих огромный объем газа, быстрый износ .циклонных элементов, их засорение, значительные подсосы воздуха снижают степень очистки газа от пыли до 60-70%. В зависимости от концентрации пыли в отходящих газах на входе в циклоны и возможностей этих пыле-очистительных установок запыленность отходящих газов после циклонов составляет 0,3-0,6 г/м3. Значительное содержание пыли в газах вызывает, кроме того, ускоренный абразивный износ роторов эксгаустеров и недопустимо высокую концентрацию пыли и токсичных приме-сей (СО и S02) в районе аглофабрики и прилегающих участках города.

В последние годы на ряде заводов для очистки газов агломашин стали применять мокрую систему очистки в различном аппаратурном оформлении. На некоторых заводах сразу после коллектора установлены центробежные скрубберы, обеспечивающие довольно высокую степень очистки (94-96%). Однако запыленность газов на выходе составляла 150-250 мг/м3, что значительно больше рекомендуемой (80-100 мг/м3). На других заводах центробежные скрубберы были установлены после второй ступени очистки газов (после группового циклона). При коэффициенте очистки в этой третьей ступени (считая коллектор) 0,96-0,98 остаточная запыленность газов на выходе составляет 80-150 мг/м3.

При использовании в качестве третьей ступени очистки низконапорных скрубберов Вентури, которые при перепаде давления 2,5-3,5 кПа и удельном расходе воды на орошение, равном 0,10-0,15 кг/м3, работали с коэффициентами очистки 0,93-0,95, запыленность газов на выходе не удавалось уменьшить ниже 200-300 мг/м3. Возможность повышения степени очистки за счет увеличения перепада давления на трубах Вентури ограничивалась напором эксгаустера.

Таким образом, даже применение трехступенчатых схем обеспыливания технологических газов агломашин не обеспечивает очистку газов, отвечающую санитарным нормам. Кроме того, недостатком мокрой очистки является необходимость снабжения системы водой, отвода шламов и защиты отдельных узлов устройств от коррозии. При этом внутренние стенки аппаратов мокрого обеспыливания, газопроводы и роторы эксгаустеров покрываются слоем твердых отложений, что вызывает существенные затруднения при их эксплуатации. Преимущество применения мокрого способа очистки аглогазов заключается в том, что в скрубберах при орошении газов тонкораспыленной водой удается извлечь из отходящих газов до 50% содержащихся в них соединений серы. В настоящее время в черной металлургии всего мира самым совершенным устройством для очистки агломерационных газов от пыли считают электрофильтр, который обеспечивает остаточную запыленность газов ниже 80 мг/м3.

С хемы

очистив отходящих газов агломе-рационных

машин: 1 - агломашина; 2 - коллектор; 3 -

батарейный циклон; 4 - эксгаустер; 5 -

дымовая труба; 6 - центробежный скруббер;

7 - труба Вентури; 8 - каплеуловитешь; 9 -

электрофильтр

хемы

очистив отходящих газов агломе-рационных

машин: 1 - агломашина; 2 - коллектор; 3 -

батарейный циклон; 4 - эксгаустер; 5 -

дымовая труба; 6 - центробежный скруббер;

7 - труба Вентури; 8 - каплеуловитешь; 9 -

электрофильтр

На фабрике горно-обогатительного комбината технологические газы от агломашин очищают с помощью электрофильтров. На очистку поступает 460-490 тыс. м3/ч газов, выделяющихся при производстве 141-190 т/ч агломерата, с запыленностью на входе в электрофильтр около 0,4-0,7 г/м3 при температуре газов 65-175°С. При скорости движения газов в электрофильтре 0,9-1,5 м/с степень их очистки от пыли составляет 80-96%, что обеспечивает количество пыли в газах на выходе из аппарата, равное 30-54 мг/м3. Основными преимуществами электрической очистки аглогазов от пыли являются малые энергозатраты при высокой эффективности очистки и отсутствие водного хозяйства; недостатки - большие габариты и высокая начальная стоимость установки.

Однако электрические фильтры обеспечивают эффективную очистку аглогазов только от пыли, тогда как два других вредных компонента (СО и SО2) остаются полностью в отходящих газах и выделяются в атмосферу. В этом отношении мокрые методы очистки газов по сравнению с электрическими более перспективны, поскольку обеспечивают возможность частичного улавливания SО2, хотя СО остается в полном объеме в отходящих газах. Таким образом, ни одна из рассмотренных схем не обеспечивает санитарной очистки аглогазов по всем трем основным вредным компонентам, и в настоящее время разработка экономичной схемы очистки больших количеств этих малозапыленных газов (0,5-1,0 млн м3/ч), содержащих относительно небольшие количества СО и SО2 (в среднем по 1%), представляет собой трудно решаемую техническую проблему.

Что касается экономики организации процесса очистки аглогазов от пыли, то здесь необходимо отметить, что в целом капиталовложения в очистку довольно высоки. На одной из отечественных аглофабрик доля капитальных затрат на очистку в суммарных капиталовложениях на всю фабрику составляет: 4,5% - при организации процесса очистки газов в групповых цикло-нах; 6,3% - в центробежных скрубберах; 11,2% - в электрофильтрах и 8,6% - по двухстадий-ной схеме очистки газов в циклонах и скрубберах.

Затраты на очистные сооружения (в расчете на 1 т продукции) составляют, грн.: 0,12 на групповые циклоны; 0,15 на центробежные скрубберы; 0,26 на электрофильтры и 0,21 - по двух-стадийной схеме очистки газов в циклонах и скрубберах.

Видно, что затраты на организацию передела очистки аглогазов от пыли в электрофильтрах являются самыми высокими по сравнению с любым другим разработанным способом, однако именно электрическая очистка газов обеспечивает достижение требуемых санитарными нормами пределов очистки, тогда как другие способы этих пределов не обеспечивают.

Сравнивая различные способы очистки газов, необходимо учитывать и такой постоянно действующий фактор: текущие затраты на эксплуатацию электрофильтра ниже (0,022-0,036 грн. на очистку 1000 м3 газа), чем на тканевые фильтры (0,036- 0,049 грн.) и тем более на эксплуатацию скрубберов Вентури (0,046-0,077 грн.). Кроме того, уловленная пыль легко может быть возвращена в производство. На аглофабриках доля капитальных вложении в электростатическую очистную установку достигает 9,3% общей суммы капитальных затрат на основное оборудование. В течение суток в фильтре оседает 30 т мелкозернистой пыли. Стоимость возвращаемой в переработку пыли вполне покрывает все расходы, связанные с электрической очисткой аглогазов от пыли.