- •Техноекологія

- •Техноекологія гірничорудної промисловості.

- •Порівняльна оцінка впливу різних видів промислового виробництва на навколишнє середовище

- •Класифікація вугільних і сланцевих шахт по обводненості

- •Техноекологія металургії та машинобудування

- •Техноекологія виробництва коксу

- •Техноекологія доменного виробництва

- •Загальна характеристика викидів

- •Техноекологія виробництво сталі

- •Конверторний спосіб.

- •Техноэкология литейного производства

- •Техноэкология обработки металлов давлением

- •Техноеколія виробництва кольорових металів

- •Техноэкология термической и химико-термической обработки.

- •Техноэкология нанесения покритий

- •Нанесение покрытий

- •Способы нанесения неметаллических неорганических покрытий

- •Техноекологія індустрії будівництва.

- •Техноэкология топливной промышленности.

- •Добыча нефти и газа

Загальна характеристика викидів

Шкідливі викиди доменного виробництва ділять на технологічні і неорганізовані.

До технологічних належать доменний (колошниковим) газ, який утворюється в результаті доменного процесу. Його очищають в газоочисних пристроях і потім використовують в якості палива. У колошниковому газі містяться шкідливі речовини - пил, окис вуглецю і незначна кількість сірчистих газів. До технологічних викидів умовно відносяться гази, що прориваються з печі в атмосферу через завантажувальний пристрій.

Неорганізовані викиди пилу в доменному виробництві фактично починаються з моменту надходження в доменний цех шихтових матеріалів і вивантаження їх на рудному дворі або в бункер естакади. Їх кількість залежить від підготовки матеріалів і технічної оснащеності доменного цеху. Частина цих викидів потрапляє в приміщення, а частина видаляється системою вентиляції (аспіраційні викиди).

Вихід колошникового газу при доменній плавці залежить від ряду технологічних факторів: складу вихідної сировини - агломерату і коксу, температури і тиску повітряного дуття, збагачення дуття киснем, застосування природного газу, розподілу матеріалів печі, міцності коксу та агломерату, розвитку процесу прямого відновлення.

Маса пилу, що виноситься доменними газами, становить 20-100 кг/т чавуну. Середня запиленість доменних газів дорівнює 9,55 г/мз; а при неполадках або дрібної шихті може досягати 200 г/м3. Кількість утворюється доменного газу складає 3880 м3/т вологого коксу, або 4000 м3/т сухого коксу, або 2000-2500 м 3 на 1 т чавуну.

Питомі технологічні викиди з колошниковим газами при виплавці чавуну складають, кг на 1 т чавуну: пилу - 100; СО – 64,0; 02 - 0,08-0,45.

Таблиця 3.7 - Зразковий склад колошникового газу:

Компоненти |

Об'ємна частка,% |

||||

СО 2 |

СО |

СН 4 |

Н 2 |

О 2 + N 2 |

|

При роботі без підвищення тиску і комбінованого дуття |

11.2 |

31,2 |

0,21 |

2,99 |

55,1 |

При роботі з підвищенням тиску в комбінованим дуттям |

11.3 |

29,0 |

0,20 |

4,30 |

55,2 |

Температура доменного газу на виході з печі становить зазвичай 300-350 ° С.

Хімічний склад пилу змінюється в широких межах. Наприклад, при виплавці чавуну і роботі з підвищеним тиском на колошником печі пил містить,%: SiO2 - 14,6; MgO - 4,35; Al2O3 - 4,35; CaO - 11,85; S - 0 , 74; MnO - 3,75, решта - оксиди заліза.

Пилегазовиделенія з печі обумовлені тим, що при подачі шихти на великий конус завантажувального пристрою печі, тиск по обидва боки конуса необхідно вирівняти, для чого неочищений газ із межконусном простору виводять в атмосферу. Запиленість газу під час вихлопу становить 250-700 г/м3. Питома викид пилу досягає 4 кг на 1 т чавуну при основному режимі роботи печі. Крім того, пиловиділення відбувається при кожному зсипання скіпа до приймальні воронку.

Величина викидів пилу залежить від фракційного складу шихтових матеріалів; хімічного і мінералогічного складу сировини; витрати і тиску дуття; температури під колошником; спосіб завантаження шихти в піч і інших чинників.

Винесення пилу з доменних печей, що працюють зі звичайним тиском, з практичних даними становить 50-150 кг/т чавуну, а з печей, що працюють з підвищеним тиском газів, 25-75 кг/т чавуну.

Дисперсний склад пилу також залежить від багатьох факторів і може коливатися в широких межах:

|

200 |

200-100 |

100-60 |

60-20 |

20-10 |

менше 10 |

||

частка,% |

34,5 |

12,3 |

19,0 |

25 |

7,5 |

1,7 |

Значна кількість пилу виділяється в атмосферу з межконусном простору. За даними досліджень, проведених в інституті «ВНІПІчерметенергоочістка», запиленість газів в період вихлопу становить 250-700 г/м³. Питома викид пилу досягає 4 кг/т чавуну при основному режимі роботи і 15 кг/т чавуну при додатковому. Така висока запиленість виникає через перепад тиску між колошником доменної печі і межконусном простором при опусканні великого конуса. У цей момент зсипаються з воронки матеріал пронизує потоком колошникових газів, що захоплюють за собою велику кількість пилу.

Питомі викиди з межконусном простору доменної печі при виплавці чавуну при основному режимі роботи складають на 1 т чавуну: пилу 4 кг, СО 2 кг, H2S 0,5 г (при плавці на низькосірчистому коксі) і 3,0 г (при плавці на високосірчистої коксі).

Вміст пилу в газі, що викидається з межконусном простору, в середньому дорівнює 400 г/м³.

Выход колошникового газа рассчитывают по материальному балансу плавки, он составляет от 2000 до 2500 м³/т чугуна. Удельный выход пыли с колошниковыми газами в среднем составляет 100 кг/т чугуна. Выход окиси углерода следует рассчитывать по составу шихты и условиям плавки. Ориентировочно содержание окиси углерода в колошниковых газах составляет 24-30%, а удельный выход 600 кг/т чугуна.

С колошниковыми газами уносится 4% серы (в виде сероводорода), содержащейся в загружаемых в печь материалах.

Часть колошникового газа выбрасывается в атмосферу из межконусного пространства. Часовой объем выброшенного в атмосферу газа следует рассчитывать по формулам.

Удельные выбросы пыли из межконусного пространства при основном режиме составляют 4 кг, окиси углерода 2 кг, сероводорода от 0,5 до 3 г на 1 т чугуна.

При дополнительном режиме выбросы увеличиваются в 4 раза.

Удельные величины неорганизованных выбросов приведены в табл.

Таблица - Сводная таблица удельных неорганизованных выбросов в доменном цехе

Участки доменного цеха |

Количество выбросов, г/т чугуна |

|||||||

пыль |

окись углерода |

сернистый газ |

сероводород |

|||||

Рудный двор и бункерная эстакада |

50 |

- |

- |

- |

||||

Подбункерное помещение |

до 1200 |

- |

- |

- |

||||

Литейный двор |

400-700 |

700-1150 |

110-170 |

- |

||||

Здание воздухонагреватерей |

- |

11-44 |

- |

- |

||||

Разливочные машины |

40 |

60 |

- |

- |

||||

Переработка шлака |

20 |

8 |

20 |

50 |

||||

Межконусное пространство |

4000 |

2000 |

- |

0,5-3,0 |

||||

НЕОРГАНИЗОВАННЫЕ ВЫБРОСЫ НА ТРАКТЕ ДВИЖЕНИЯ СЫРЬЯ

Рудный двор и бункерная эстакада

При разгрузке вагонов, перегрузке руды грейферами, подаче руды на бункерную эстакаду, разгрузке трансферкаров на бункерной эстакаде и на других объектах образуется пыль. Удельное выделение пыли на рудном дворе ориентировочно принимают равным 50 г/т чугуна.

По данным замеров, выполненных сотрудниками Харьковского института «Сантехпроект», выделение пыли на бункерной эстакаде составляет 20 г/т чугуна. Концентрация пыли на рудном дворе и бункерной эстакаде колеблется от 17 до 1000 г/м³, максимальная концентрация достигает 1500 мг/м³. Столь большие колебания связаны с влажностью шихты, погодой, уровнем механизации и другими причинами. В дальнейшем предполагается заменить рудный двор закрытыми вентилируемыми складами. Неорганизованные выбросы в атмосферу при этом резко сократятся.

Подбункерные помещения

Пыль в подбункерном помещении выделяется при работе вагон-весов, грохотов, лебедок и других механизмов, а также при транспортерной подаче материалов. Пыль выбивается также через окна и проемы для скипов из труб аспирационных систем.

Удельные выделения пыли в подбункерном помещении, оборудованном вагон-весами, составляют в среднем 0,8 – 1,2 кг/т чугуна. Концентрация пыли при работе вагон-весов достигает 10 г/м³. Содержание двуокиси кремния в пыли доходит до 7,0%.

В подбункерных помещениях, оборудованных транспортерами, аспирационной системой отсаывается пыли около 2,5 кг/т чугуна. После очистки в атмосферу выбрасывается в среднем пыли около 90 г/т чугуна. Дисперсность пыли в подбункерном помещении распределяется следующим образом, %: до 1,3 мкм 86; от 1,3 до 5,2 мкм 13; выше 5,2 мкм 1. В табл. 2 приведены выбросы пыли из подбункерных помещений типовых доменных печей.

Таблица - Валовые выбросы пыли в подбункерном помещении

Объем печи, м³ |

Условная производи- тельность, т/сутки |

Выбросы пыли |

Объем печи, м³ |

Условная производи-тельность, т/сутки |

Выбросы пыли |

||

кг/т чугуна |

т/сутки |

кг/т чугуна |

т/сутки |

||||

930 |

1550 |

1,2 |

1,8 |

1719 |

2880 |

0,8 |

2,3 |

1033 |

1720 |

1,15 |

2,0 |

2000 |

4350 |

0,09 |

0,39 |

1386 |

2300 |

1,0 |

2,3 |

2700 |

5550 |

0,09 |

0,5 |

1513 |

2520 |

0,9 |

2,3 |

5000 |

11500 |

0,09 |

1,0 |

1. НЕОРГАНИЗОВАННЫЕ ВЫБРОСЫ ПРИ ДВИЖЕНИИ ПРОДУКТОВ ПЛАВКИ

Литейный двор

На литейном дворе пыль и газы выделяются в основном от леток чугуна и шлака, желобов и участков слива и ковшей. Кроме того, доменный газ в небольших количествах выделяется через неплотности в соединениях коммуникаций охлаждающей арматуры печи, у фурменных приборов. Максимальное количество пыли и газов выбрасывается во время выпусков чугуна и шлака. Пыль и газы удаляются через фонари литейного двора. Общее выделение пыли с поверхности желобов и ковшей составляет 400-700 г/т чугуна, в том числе 160 г/т чугуна удаляется через фонари литейного двора. Фракционный состав пыли, уносимой через фонари литейных дворов, колеблется от 2,2 до 280 мкм и составляет, %: от 2,2 до 4,4 мкм 59-80; от 8,8 до 17,6 мкм 12-30; от 22 до 280 мкм 3,8-12.

Средняя концентрация пыли (ориентировочно) в период выпуска составляет 150-1500 мг/м³. Максимальные концентрации наблюдаются над главным желобом и ковшом для чугуна. Содержание двуокиси кремния в пыли при выпуске чугуна составляет 0,8-1,2%.

Удельное выделение окиси углерода в среднем равно 0,7-1,15 кг/т чугуна. Средняя концентрация окиси углерода составляет, мг/м³: у чугунной летки 22-1250; у шлаковой летки 11-680; в поддоменнике на уровне фурм 15-884; у кольцевого воздухопровода 11-5000.

Содержание окиси углерода на рабочих местах в период выпуска чугуна составляет 125-250 мг/м³. Наибольшая концентрация наблюдается в момент выпуска чугуна и шлака у леток и поворотных желобов. При выпуске горячего шлака из домны сера реагирует с кислородом воздуха с образованием сернистого газа. Сернистый газ выделяется от шлаковых леток, желобов и шлаковозов в количестве 120-170 г/т чугуна. Средняя концентрация его возле шлаковых леток и желобов при выпуске шлака доходит до 300 г/ м³. Валовые выбросы пыли, СО и SO2 для типовых доменных печей приведены в табл.

Таблица - Валовые выделения пыли, окиси углерода и сернистого газа на литейном дворе

Объем печи, м3 |

Условная производи- тельность, т/сутки |

Пыль |

СО |

SO2 |

||||

г/т чугуна |

кг/сутки |

кг/ т чугуна |

кг/сутки |

кг/т чугуна |

кг/сутки |

|||

930 |

1550 |

0,7 |

1100 |

1,15 |

1800 |

0,17 |

260 |

|

1033 |

1720 |

0,7 |

1200 |

1,1 |

1900 |

0,165 |

280 |

|

1386 |

2300 |

0,6 |

1400 |

1,0 |

2300 |

0,155 |

360 |

|

1513 |

2520 |

0,6 |

1500 |

0,95 |

2400 |

0,15 |

380 |

|

1719 |

2800 |

0,55 |

1600 |

0,9 |

2600 |

0,14 |

400 |

|

2000 |

4350 |

0,5 |

2200 |

0,85 |

3800 |

0,13 |

560 |

|

2700 |

5550 |

0,40 |

2300 |

0,7 |

4000 |

0,115 |

640 |

|

5000 |

11500 |

0,40 |

4600 |

0,7 |

8000 |

0,11 |

1250 |

|

Разгрузка пылеуловителей

При разгрузке пылеуловителей в атмосферу выделяется 0,75-1,0 г пыли на 1 т чугуна. Средняя (по массе) концентрация пыли при погрузке в открытые железнодорожные платформы составляет 250 мг/м³ на расстоянии 5 м от оси пылеуловителя при отсутствии ветра. При смачивании вынос пыли уменьшается.

Здания воздухонагревателей

Через аэрационные проемы здания от воздухонагревателей поступает в атмосферу окись углерода. По данным инструментальных замеров, выделение окиси углерода в атмосферу составляет 11-14 г/т чугуна. Концентрация окиси углерода составляет в среднем 33 мг/м³.

Разливочные машины

При разливке чугуна в помещении разливочных машин выделяются пыль и окись углерода. Через аэрационные проемы галерей выделяется в среднем 40 г пыли и 60 г окиси углерода на 1 т разлитого чугуна.

Глиномялка

Пыль (коксовая, шамотная, песковая) в помещении глиномялки выделяется при работе бегунов, элеватора, конвейера, при разгрузке сыпучих материалов и пр. Средняя (по массе) концентрация пыли в выбросах составляет 190 мг/м³.

Удельное количество выделяющейся пыли составляет 1,8 кг/т продукции.

Переработка шлака

Источником вредных выделений при переработке шлаков являются сульфиды металлов, в результате гидролиза которых образуются газообразные сернистые соединения. Кроме газообразных сернистых соединений, на отдельных установках выделяется пыль и окись углерода.

Доменные шлаковые расплавы могут содержать растворенные в больших или меньших количествах легколетучие газообразные соединения и элементы (углекислота, водород, фосфор и др.)

Таким образом, при сливе и переработке доменных шлаков возможно выделение пыли, угарного и углекислого газов.

В настоящее время грануляция доменного шлака осуществляется в открытых установках путем контактирования жидкого шлака с большим количеством воды. Шлак при этом затвердевает и растрескивается, образуя гранулированный шлак.

Состав вредных выбросов при грануляции доменного шлака в сильной степени зависит от его состава. Основными компонентами доменного шлака являются окиси кремния, кальция, алюминия, а также сера в виде сернистых соединений кальция, железа, марганца, магния и других металлов.

При попадании шлака на желоб идут интенсивные процессы окисления серы:

2CaS + 3O2 = 2CaO + 2SO2 ,

4FeS + 7O2 = 2Fe2O3 + 4SO2.

В результате в атмосферу попадает сернистый газ.

При грануляции шлака недоокисленные сульфиды взаимодействуют с водой по реакциям

CaS + H2O = H2S + CaO

FeS + H2O = H2S + FeO

Сероводород смешивается с водяными парами и попадает в атмосферу.

Возможны также реакции окисления сероводорода кислородом воздуха в непосредственной близости от зеркала шлака:

2H2S + 3O2 = 2H2O + 2SO2.

На поверхности шлака, где температура достигает 1400ºС, вероятен процесс окисления сернистого газа в сернистый ангидрид:

2SO2 + O2 = 2SO3.

Во влажной среде сернистый ангидрид присоединяет воду и переходит в туман сернистой кислоты.

Таким образом, основными вредными веществами, которые выбрасываются в атмосферу при грануляции шлака, являются водород, сернистый газ и серная кислота.

Удельный расход воды для грануляции 1 т шлака составляет 10-11 м³. Количество образующейся паро-газовой смеси в летний период составляет 1300, а в зимний 750 м³ на 1 т шлака.

Пример ОАО Запорожсталь

Одним из основных загрязнителей воздушного бассейна на предприятиях черной металлургии является доменный передел. При этом образуются так называемые организованные или технологические выбросы и неорганизованные.

Организованными выбросами является колошниковый газ, который непрерывно образуется при работе доменной печи и используется в качестве топлива, благодаря высокому содержанию окиси углерода. О возможности его использования для получения электроэнергии после прохождения высокоэффективной сухой очистки от пыли будет сказано ниже.

Неорганизованные же выбросы доменного передела представлены пылегазовыми выделениями с литейных дворов, а так же выбросами пыли с шихтовых отделений – из подбункерных помещений, скиповых ям и приемных загрузочных воронок. Помимо этого значительное количество

неорганизованных выбросов пыли и вредных газов происходит из межконусного пространства доменных печей при их загрузке.

Основная проблема очистки выбросов литейных дворов заключалась в том, что применяемая набивка леток и желобов требовала их чистки после каждого слива чугуна и шлака. Поэтому установка и эксплуатация укрытий желобов представляла собой достаточно трудоемкий процесс.

После того, как появилась техническая возможность использовать современные материалы для желобов не требующих постоянной замены, проблема применения укрытий, обеспечивающих эффективный отбор запыленных газов практически решилась.

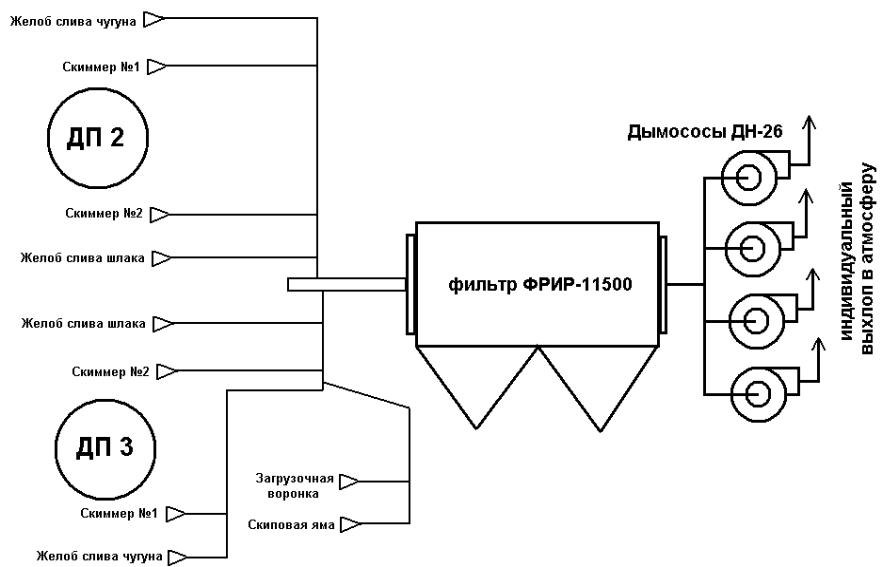

Так на доменной печи №3 ОАО "Запорожсталь" с 2001 года эксплуатируется система аспирации литейного двора, скиповой ямы и приемной воронки засыпного аппарата, с очисткой отбираемых газов в рукавном фильтре с импульсной регенерацией модели ФРИР-11500. Эксплуатация данной системы показала ее надежность и высокую эффективность отбора и обеспыливания газов.

Учитывая положительный опыт работы ДП-3, в 2005 году на ОАО Запорожсталь был реализован проект Укргипромеза по аспирации литейного двора ДП-2, а так же подбункерного помещения и загрузочной воронки. Учитывая, что выпуск чугуна на ДП-2 и ДП-3 производится не одновременно, а с разбегом по времени, существующий фильтр ФРИР-11500 был задействован для аспирации двух литейных дворов (ДП-2 и ДП-3) а вновь устанавливаемый фильтр ФРИР-5000 обеспечивал отбор воздуха только от подбункерного помещения и загрузочной воронки ДП-2.

Схема основной системы аспирации литейных дворов доменных печей №№ 2,3 приведена ниже на рисунке 1. Основным недостатком данной системы является наличие дроссель-клапанов большого диаметра, через которые в закрытом состоянии происходит подсос воздуха в объеме до 30% от производительности установки в целом. В связи с этим нами разработана конструкция газоплотного клапана большого диаметра (максимальная величина подсосов до 5%), который прошей успешные испытания на газоочистке ферросплавного газа. Его можно использовать при проектировании и строительстве газоочисток аналогичной производительности