- •Міністерство освіти і науки україни черкаський державний технологічний університет

- •В.І. Задорожний

- •Черкаси, чдту 2007

- •I. Общая характеристика и классификация приборных зубчатых передач

- •2. Показатели пзп, оказывающие влияние на выбор исполнительного двигателя

- •2.2. Выбор эд при переменной статической нагрузке

- •2.3. Выбор эд при постоянно действующей статической нагрузке и обеспечении заданного времени переходного процесса

- •2.4. Совместный выбор исполнительного двигателя и редуктора в следящем приводе.

- •3. Определение передаточного числа редуктора

- •3.1. Уравнение моментов на валу исполнительного двигателя

- •3.2. Выбор передаточного отношения по редуктора

- •3.3. Варианты задания выходного параметра исполнительного механизма

- •3.4.1. Расчет количества пар колес маломощного редуктора при услoвии минимизации габаритов

- •4.2. Расчет количества пар колес маломощного редуктора при минимизации его массы

- •4.3. Расчет пар колес редуктора при минимизации приведенного момента инерции редуктора

- •4.4. Проектирование мощного силового редуктора для машиностроительных объектов

- •4.4. Рекомендации по проектрованию элементов редуктора.

- •5. Расчет зубчатых колес на прочность

- •5.1. Определение числа зубьев колес.

- •5.2. Определение модуля зацепления

- •5.3. Основной расчет зубьев. Расчет зубьев на изгиб.

- •5.5. Выбор материалов зубчатых колес и червяков и определение допускаемых напряжений.

- •5.6. Расчет допустимых контактных напряжений

- •5.7. Определение допускаемых напряжений при кратковременных перегрузках

- •6.4. Расчет моментов сопротивления (нагрузки) и определение кпд редуктора

- •6. Расчет валов и осей редукторов

- •7. Конструирование узлов с подшипниками

- •7.2. Порядок расчета узлов конструкции с подшипниками качения.

- •8. Выбор соединений в сборочных единицах редуктора

- •8.2. Выбор вида сопряжения.

- •9. Расчет механичной передачи на точность

- •9.1. Определение погрешностей передачи.

- •9.2. Определение погрешностей от мертвого хода.

- •9.3. Расчет упругого мертвого хода

- •9.4. Расчет кинетической погрешности передачи Fior

- •9.5. Уточненный расчет передачи при работе в широком диапазоне температур.

- •10. Расчет параметров элементов конструкции зубчатых передач.

- •10.1. Расчет цилиндрических прямозубых и косозубых зубчатых передач.

- •10.2. Расчет конических передач.

- •10.3. Конструирование червячной передачи.

- •8. Список рекомендованной литературы

- •Титульний лист звіту

- •Обговорено та узгоджено для видання кафедрою комп’ютеризованих та інформаціонних

- •18006 М.Черкаси, бульвар Шевченка, 460. 4 к.

I. Общая характеристика и классификация приборных зубчатых передач

Повышение срока службы и совершенствование приборов и средств автоматизации в значительной мере связано с качеством применяемых зубчатых передач.

Приборные зубчатые передачи (ПЗП) нашли широкое применение в различных приборах точной механики, радиоэлектронной аппаратуре авиационном приборостроении и т.п. Они являются наиболее распространенными передаточными механизмами приборов и приборных комплексов измерения механических величин.

В течение всего периода эксплуатации приборные зубчатые передачи должны сохранять заданную точность передачи входного сигнала, оптимальную жесткость, надежность и прочность всех деталей и узлов передачи. Таким образом, уже на стадии проектирования ПЗП выдвигаются следующие требования:

Кинематические - обеспечение постоянного передаточного числа как в процессе зацепления каждой пары зубьев, так и в любой период работы передачи на протяжении всего времени использования;

Технологические - простота изготовления как зубчатых колеса, так и всей передачи в целом высокопроизводительными способами и др.

Эксплуатационные - точность, надежность и жесткость передачи в течение заданного периода функционирования, износостойкость, высокий коэффициент полезного действия (КПД), компактность, плавность работы, малый шум и др.

Приборные зубчатые передачи целесообразно классифицировать по следующим признакам [l]:

- источнику энергии,

- передаточному механизму,

- типу его конструктивного исполнение,

- функциональному назначение.

По первому признаку ПЗП делят на три группы:

а) приводимые во вращение электродвигателем;

6) генератором (пружинным двигатели, гидро - и электродвигатели и т.п.);

в) приводные вручную (в проводах ручной настройки радиоаппаратуры, ручного ввода математических величин в вычислительные устройства).

По конструктивным особенностям ПЗП делятся на повышающие передачи (мультипликаторы), понижающие передачи (редукторы), смешанные (имеющие понижающие и повышателе угловую скорость зубчатые передачи), коробки скоростей (передач). Последние встречаются в приборных зубчатых механизмах довольно редко, но имеют свою специфику и поэтому выделены в отдельную группу.

В приборостроении в связи с необходимостью иметь в редукторах большие общие передаточные числа применяют многоступенчатые зубчатые передачи. Среди многих схем многоступенчатых передач наибольшее распространение получили простые ступенчатые редукторы. Они характеризуются технологичностью конструкции, удобством в эксплуатации, имеют относительно большое значение КПД, отличаются возможностью получения высокой точности передачи.

По типу исполнения ПЗП бывают закрытие, открытые и комбинированные (закрытые механизмы, имеющие дополнительно открытые передачи). Открытые ПЗП обычно устанавливают в корпуса приборов л устройств. К ним относятся редукторы однокорпусной конструкции, на одной общей плате, двухплатные и многоплатные. Закрытые ПЗП помещают в герметичное пространство корпуса, образуемое плотной стыковкой корпусных деталей. Корпус может быть литым, сварным или сборной коробочной формы.

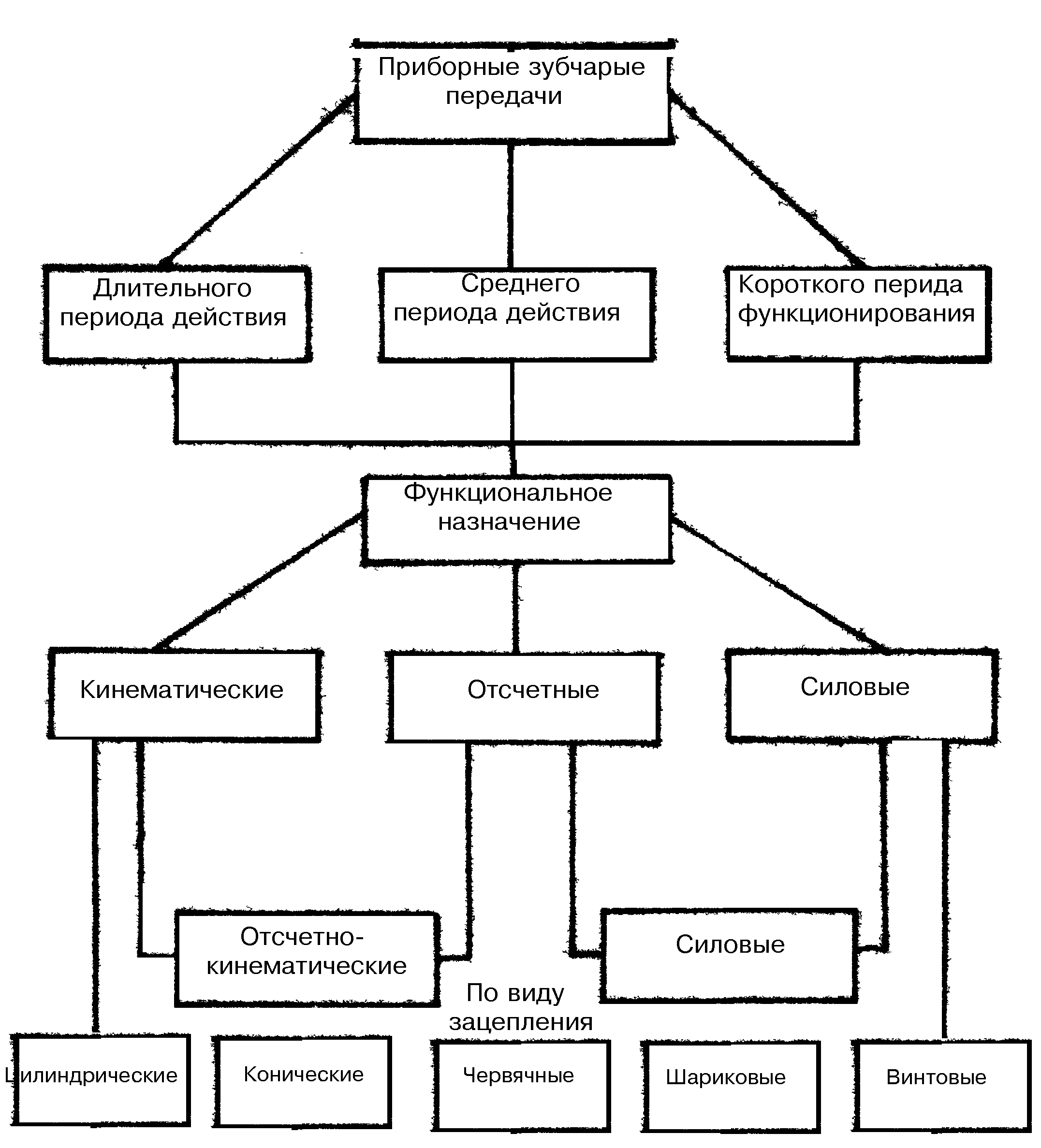

По функциональному назначению П3П могут быть классифицированы на три основные группы: кинематические, отсчетные и силовые.

Кинематические П3П служат в основном для передачи согласованности движения и для изменения скоростей в точных механизмах. К ним предъявляются требования в отношении плавности вращения, высокого КПД и соответственно минимальных величин моментов сопротивления.

Отсчетные ПЗП - предназначены для создания данного положения либо отсчета его и применяются в основном для передачи различных сигналов в следящих системах. К ним предъявляются высокие требования к точности выходных параметров (кинематической погрешности, плавности работа, минимального суммарного мертвого хода).

Силовые П3П - служат для передачи значительных нагрузочных моментов. К ним предъявляют в основном требования прочности зубьев зубчатых колес, несущих значительные нагрузки. Вопросы точности в таких передачах имеет второстепенное значение.

К приборным зубчатым передачам следует отнести и механизмы, соответствующие одновременно двум функциональным группам (отсчетно-кинематическим, отсчетно-силовым и т.д.). Таким образом, классификационную структуру приборных зубчатых передач по функциональному назначению можно представить согласно схеме, приведенной на рис. I.

Наибольшее распространение в приборостроении получили кинематические и отсчетные ПЗП.

Но длительности работы ПЗП можно подразделить на:

Рис. 1. Классификация ПЗП по функциональному назначению и длительности функционирования

- механизмы длительного срока функционирования, для которых время эксплуатации t>10ООr (механизмы различных приборов для измерения механических величин, механизмы привода антенн, следящих систем и дистанционных передач, механизмы авиационных приборов и др.);

- передачи средней длительности функционирования, для которых время работы t>100r (механизмы различных отсчетных устройств и т.п.;

- редукторы кратковременного срока функционирования, для которых продолжительность функционирования t<100r.

По типу профиля зуба зубчатые колеса можно разделить на:

- цилиндрические прямозубые,

- цилиндрические косозубые (шевронные),

- конические, червячные,

- шариковые,

- винтовые,

- шарико-винтовые,

- волновые,

- зубчатые рейки и др.

Особенностями приборных зубчатых передач является небольшой модуль зубчатых колес (m= 0,3 + I мм), незначительные габаритные размеры и небольшие передаваемые мощности (от I Вт до 1,5 кВт) [2, 3]. Диапазон скоростей ведущего вала лежит в пределах n> 1000 об/мин. Как правило, ПЗП работают в режимах реверса с частыми пусками и остановками.

Модуль зубчатого зацепления является главной геометрической характеристикой передачи. По его величине судят о геометрических кинематических параметрах всей ПЗП. Зубья с меньшим модулем имеют уменьшенную величину активного профиля и применяются в основном для точных кинематических передач с действующими незначительными усилиями. Если величина момента сопротивления перемещению выходного вала передачи, достигает высоких для приборостроения значений, тo применяют модули 0,5 < m > 1,0 мм.

На основании анализа литературных данных [I, 2, 3, 4] было установлено, что удельный вес модулей в приборостроении следующий: около 7% приходится на долю m < I мм; 17% - модуль m - 0,3 мм; 9% - модуль m = 0,6 мм; 46% - модуль m = 0,5 мм; 19% - модуль m= 0,3- 0,4 мм.

По данным технической литературы [1, 3, 4] в приборостроении наименьшее число зубьев ведущих зубчатых колесах равно z1 > 17-20, а наибольшее количество зубьев ведомых зубчатых колес составляет z до 250. Ширина зубчатых колес выбирается в пределах (5+10) мм [4]. Причем, меньшие значения ширины используют при малых нагрузках на передачу и низкой степени точности изготовления зубьев. Степени точности колес и модулем m < I мм выбираются по ГОСТ 9178-72; а модулем m > I мм по ГОСТ 1643-72. Для точных кинематических цепей ПЗП рекомендуют применять колеса изготовленные по 5, 6, 7 степени точности [1, 3, 4]. В приборостроении для первой быстроходной ступени передачи рекомендуют 6 степень точности, а для остальных ступеней - 7 степень точности. Назначение повышенной степени точности должно сопровождаться предварительным обоснованным точностным расчетом.

Шероховатость поверхности зубьев зубчатых колес должна быть не ниже 7 класса чистоты поверхности со значением параметра шероховатости Rz no ГОСТ 2789-73. Обычно выбирают Rz = 2,5-0,80 мкм.

Передаточное число одной зубчатой пары принимается не более 5. В отсчетных ПЗП рекомендуется использовать передаточные числа одной ступени равной u = I; 2; 3; 4; 5, что дает возможность выявлять ошибки того или иного эвена, а также обеспечивать ускоренную приработку колес. Для отсчетно-силовых передач с переменной нагрузкой в целях получения равномерного износа зубьев рекомендуется принимать передаточное число в виде дроби, у которой числитель и знаменатель не имеют общих множителей, например: u= 26/25, 25/31.

Важным фактором, определяющим качество работы передачи, ее прочность и жесткость, является правильный подбор материала колес. При выборе материала в первую очередь принимается во внимание силовая нагрузочная характеристика деталей передачи и условия ее эксплуатации. В приборостроении наибольшее распространение получили металлические мелкомодульные колеса из сталей и алюминиевых сплавов. Если зубчатые колеса работают при малой и средней нагруженности, в нормальных и естественных наземных условиях эксплуатации, то для их изготовления применяются конструкционные углеродистые и легированные стали (сталь 45 ГОСТ 1050-70; 40Х ГОСТ 4543-71).

Для изготовления зубчатых колес, работающих при значительной нагруженности в условиях динамических или вибрационных нагрузок при высокой температуре и влажности применяются легированные стали марок 38МЮА ГОСТ 4543-71; 20X13; Ш7Н2; ГОСТ 5632-72. Зубчатые колеса первых ступеней, работающие при повышенных окружных скоростях, изготавливают из легированной стали марки I2XH3A ГОСТ 5632-72 с последующей закалкой. Для зубчатых передач, работа которых сопровождается большим относительным скольжением рабочих поверхностей, рекомендуется ведущее зубчатое колесо выполнять из стали, а ведомое - из цветного металла. В этом случае для изготовления ведомого зубчатого колесо применяется бронзы марок Бр.АШ-4; Бр.RVц З-I; Бр.АRVц-3-1,5 (ГОСТ 493-54; Бр 0Ф6,5-0,15; Бр.ОФЮ-I по ГОСТ 5017-74) или латуни марок ЛС59-1; Л-63 (ГОСТ 15527-70).

В последние годы в приборостроении увеличилось применение мелкомодульных зубчатых колес из легких материалов - алюминиевых сплавов марок B95TI; Д16Т, Д1АТ по ГОСТ 4784-74 и пластмасс. Зубчатые колеса из сплава В95-TI, подвергнутые твердостному анодированию, являются достаточно износостойкими и в то же время они мало инерционны. Приборные зубчатые передачи обычно работают в весьма различиях и сложных климатических условиях. Рабочие температуры указанных передач могут быть в интервале от -60°С до +6О°С. Относительная влажность среды может достигать до 98%.

.Основными вопросами, решаемыми при расчете и проектировании ПЗП и редукторов являются:

- кинематический расчет (определение общего передаточного отношения, определение количества ступеней в передаче и распределение передаточного отношения по ступеням и т.д.);

- расчет на прочность и определение модуля зацепления;

- определение геометрических параметров колес;

- расчет сил и моментов, определение коэффициента полезного действия (КПД) передачи;

- определение мощности на выходе редуктора;

- выбор степени точности колес, вида сопряжения, расчет передачи на точность (определение мертвого хода и кинематической погрешности передачи);

- расчет валов и выбор подшипников.

Вопросы кинематического расчета, установления геометрии колес, расчета валов и выбор подшипников изложены в технической литературе [1, 2, 3, 4].

В приборостроении наибольшее распространение подучили отсчетные и кинематические ПЗП, для которых основным показателем качества является точность.