- •4. Материалы и технологическая оснастка для получения отливок

- •4.1. Приготовление литейных сплавов

- •4.2. Формовочные материалы

- •4.3. Модельный комплект

- •4.4. Опоки и вспомогательная оснастка

- •5. Проектирование и расчет литниковой системы и прибылей

- •6. Пример разработки конструкции детали и технологии получения отливки исходные данные

- •1. Выбор способа получения заготовки

- •2. Выбор сплава и его характеристика

- •3. Выбор положения отливки в форме

- •4. Анализ технологичности детали и изменение ее конструкции

- •7. Разработка конструкции стержневых ящиков

- •8. Проектирование модели

- •9. Выбор способа подвода металла. Расчет литниковой системы.

- •10. Устройство и последовательность изготовления литейной формы

5. Проектирование и расчет литниковой системы и прибылей

Литниковая система — система каналов для подвода металла в литейную форму. Литниковая система должна обеспечить непрерывную заливку в форму очищенного металла с определенной скоростью. При этом не должно быть разрушения (размывания) формы потоком металла, а отходы металла на литниковую систему должны быть минимальными.

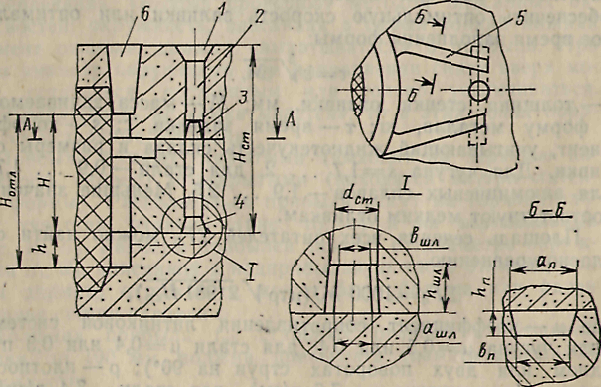

Литниковая система включает, как правило, следующие элементы (рис. 15): стояк 2 —вертикальный канал, соединяющий литниковую чашу (воронку) 1 со шлакоуловителем 4; шлакоуловители (3, 4) — горизонтальные трапецеидальные каналы, соединяющие стояк с питателями 5 и задерживающие шлак и неметаллические включения из потока заливаемого металла; питатели — горизонтальные каналы, соединяющие шлакоуловитель с полостью формы; прибыль 6 — элемент для питания отливки жидким сплавом в период затвердевания и усадки; выпор — вертикальный канал для отвода газов из верхней точки полости и контроля за ходом заливки, выполняемый при отсутствии открытой прибыли.

Шлакоуловители и питатели располагают в полости разъема формы соответственно в верхней и нижней ее частях.

В зависимости от размеров отливки металл может быть подведен к полости сбоку (через шлакоуловитель 4, см. рис. 15); снизу (сифоном), когда h≈0; сверху (через шлакоуловитель 3) и комбинированным (этажным) способом, представленным на рис. 15.

Рис. 15. Схема литниковой системы

При выборе способа подвода металла следует помнить, что высота свободного падения металла (h) не должна превышать 100... 150 мм, высота свободного подъема металла до верха формы или ближайшего уровня подвода металла (H) — не более 600 ... 800 мм. Кроме того, питатели предпочтительно располагать так, чтобы струя металла была направлена вдоль полости, вдоль стержней c целью уменьшить вероятность размыва формы.

Металл литниковой системы после охлаждения отливок отрезают, а остатки подвергают зачистке или механической обработке.

Для выбранного способа подвода металла необходимо рассчитать размеры поперечных сечений системы, чтобы обеспечить оптимальную скорость заливки или оптимальное время заполнения формы:

![]() ,где

,где

τ — время заливки, сек; t — толщина стенки отливки, мм; М — масса заливаемого в форму металла, кг; s — коэффициент, учитывающий жидкотекучесть сплава и размеры отливки. Для чугуна s=1,7 ... 2, для стали — 0,9 ... 1,75, для алюминиевых сплавов — 1,9 ... 2,5. Меньшие значения соответствуют мелким отливкам.

Площадь сечения всех питателей , ∑Fп можно найти согласно уравнению:

∑Fп=1000 М/(μτ√2•981Hср),

где μ — коэффициент сопротивления литниковой системы (для чугуна μ=0,5 или 0,4; для стали μ=0,4 или 0,3 при одном или двух поворотах струи на 90°); — плотность сплава (для чугуна =7,6 г/см3, для стали — 7,4 г/см3); Hср.=Hст. — H2/2Hотл. — средний гидростатический напор, см (Hст. — высота стояка, H — высота сифонного подъема металла (см. рис. 15), Hотл. — высота отливки),

Площадь сечения шлакоуловителя Fшл. и стояка Fст. для чугунных и стальных отливок массой до 1 т находят из соотношения:

∑Fп : ∑Fшл. : Fст.== 1 : 1,1 : 1,15:

Размеры поперечных сечений питателей, шлакоуловителя находят из соотношений между сторонами и высотой трапеций:

bп=0,8aп, hп= (0,3 ... 0,8) ап ,

bшл.=0,8ашл, hшл=(1 ... 1,2) ашл.

Число питателей выбирают таким, чтобы их высота не превышала толщину стенки отливки. Обычно число питателей составляет не менее двух.

Прибыли служат для компенсации уменьшения объема сплава в процессе кристаллизации вследствие усадки. При наличии прибыли усадочные раковины образуются не в отливе, а в прибыли. После охлаждения металла прибыли отрезают от отливок. Прибыли устанавливают на стальных отливках, а также на отливках из высокопрочного и ковкого чугуна и некоторых, цветных сплавов. На отливках из серого чугуна, у которого усадка невелика, прибыли не предусматривают, за исключением крупных толстостенных отливок.

Прибыли устанавливают на верхних массивных участках отливок в соответствии с принципом направленного .затвердевания, который проверяют методом вписанных окружностей: окружность, вписанная в самый тонкий нижний элемент отливки, должна «выкатываться» в прибыль. При этом диаметр окружности при направлении снизу вверх может оставаться постоянным или только увеличиваться. Если окружность не «выкатывается», то в этих зонах образуются усадочные раковины.

Прибыли бывают открытыми (выходят на верхнюю поверхность формы) и закрытыми (находятся внутри литейной формы). Располагаться прибыли могут на горизонтальных участках отливки (рис. 16, а) и на вертикальных (рис. 16, б). Размеры прибылей зависят от диаметра окружности d1, d2 вписанной в подприбыльную часть отливки, при этом диаметр окружности может быть больше или равен толщине стенки отливки t.

Рис. 16. Типовые схемы установки прибылей.

Толщина прибыли tпр. стальных отливок с толщиной стенки до 100 мм должна превышать диаметр вписанной окружности:

Hпр.1= (1,6 ... 2,5)d1; Hпр.2=(1,4 – 2,4)d2.

Меньшие значения соответствуют мелким и невысоким H/d2<10 отливкам, а также имеют место в случае заливки металла непосредственно в прибыль.

Высота прибыли hпр определяет объем металла в ней и может быть найдена по соотношениям:

hпр1=(1,8 ... 1,2)d1; hпр2 =(1,6 ... 4)d2.

Длину прибылей (dпр1, dпр2) и их число назначают таким образом, чтобы гарантировать питание всей отливки. Тогда суммарная протяженность прибылей составляет 40—100% длины или периметра питаемого элемента отливки.

Закрытые прибыли {рис. 16, в, г) имеют скругленную форму, они также должны гарантировать выполнение принципа направленного затвердевания.

Рассмотренные расчеты литниковой системы являются приближенными. В производственных условиях используют более точные методики, изложенные в специальной литературе [2, 5, 6].