- •4. Материалы и технологическая оснастка для получения отливок

- •4.1. Приготовление литейных сплавов

- •4.2. Формовочные материалы

- •4.3. Модельный комплект

- •4.4. Опоки и вспомогательная оснастка

- •5. Проектирование и расчет литниковой системы и прибылей

- •6. Пример разработки конструкции детали и технологии получения отливки исходные данные

- •1. Выбор способа получения заготовки

- •2. Выбор сплава и его характеристика

- •3. Выбор положения отливки в форме

- •4. Анализ технологичности детали и изменение ее конструкции

- •7. Разработка конструкции стержневых ящиков

- •8. Проектирование модели

- •9. Выбор способа подвода металла. Расчет литниковой системы.

- •10. Устройство и последовательность изготовления литейной формы

4.3. Модельный комплект

Модельный комплект служит для формирования полости под отливку в песчаной литейной форме. В модельный комплект входят модель и стержневые ящики. Модельный комплект изготавливают из пиломатериалов хвойных (ель, сосна) или твердых пород дерева (береза, бук, дуб и т. д.), пластмасс и металлических сплавов. Металлические литейные сплавы (чугун, силумин) применяют в массовом производстве, а хвойные пиломатериалы используют в индивидуальном и мелкосерийном. В серийном производстве модельные комплекты изготавливают из твердых пород дерева, пластмасс и сплавов.

Деревянные комплекты выполняют из пиломатериалов (доски, бруски) путем сплачивания, склеивания предварительно вырезанных заготовок. С целью уменьшения коробления заготовки чередуют по расположению волокон (вдоль и поперек).

Окончательную обработку деревянных и металлических комплектов осуществляют на станках. ГОСТ 11961—87 предусматривает девять классов точности модельных комплектов, взаимосвязанных с классами размерной точности отливок. Допуски размеров модельного комплекта в 10—15 раз меньше соответствующих допусков размеров отливок.

Для снижения влагопоглощения древесиной и для исключения прилипания формовочной смеси деревянные модельные комплекты грунтуют, шпаклюют и красят эмалями серого красного или желтого цвета соответственно для отливок из стали, чугуна или цветных сплавов. Знаковые части покрывают эмалью черного цвета.

Металлические комплекты получают литьем, поэтому их выполняют тонкостенными, а повышают прочность и жесткость за счет ребер жесткости. Толщина стенки на литых комплектах составляет 6—15 мм.

Модель служит для получения полости в форме. Конфигурация модели соответствует внешним очертаниям отливки, а размеры модели больше размеров отливки на величину линейной усадки сплава.

Линейная усадка серого чугуна составляет около 1% стали—2%, силумина —0,8—1,2%, бронзы — 1 — 1,5%. Линейная усадка зависит не только от типа сплава, но и от податливости формы, сложности отливки, наличия ребер жесткости [1].

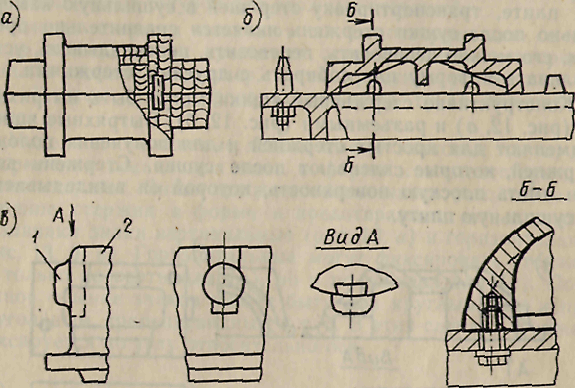

Конструкции разъемных моделей для получения осесимметричной детали (см. рис. 2, а) изображены на рис. 12. Деревянная модель (а) состоит из двух частей, соединенных шипами. Такую модель применяют при ручной формовке.

Рис. 12. Конструкция моделей.

В случае машинной формовки модель представляет собой две (в данном случае одинаковые) полумодели (б), которые имеют резьбовые и штифтовые отверстия для закрепления на соответствующей модельной плите (изображена тонкими линиями). Полумодели закрепляют на модельных плитах по координатам относительно центрирующих штырей с тем, чтобы отпечатки в нижней и верхней частях формы, полученные на двух разных машинах, совпали. На модельных плитах может закрепляться не одна, а несколько моделей, чтобы получить форму не на одну, а на 2—4 отливки. Кроме того, на модельных плитах закрепляют модели литниковой системы {питателей, шлакоуловителей).

Деревянные модели могут быть и более сложными с несколькими разъемами, но они дороже, менее точны, создают дополнительные сложности при формовке. Иногда для получения выступов на отливках используют отъемные части моделей (рис. 12, в). Отъемные части 1 соединяют перед формовкой с основной моделью 2 шпильками или пазами типа «ласточкин хвост». Извлекают отъемную часть из полости формы после удаления основной части модели. Использование отъемных частей модели резко снижает производительность труда, повышает вероятность разрушения формы, и поэтому их следует избегать за счет создания технологичной конструкции детали.

Стержневые ящики служат для получения стержней. Процесс изготовления стержней включает в себя набивку ящика стержневой смесью, съем ящика с сырого стержня на сушильной плите, транспортировку стержней в сушильную камеру. Только после сушки стержень является сравнительно прочным, его можно переносить, перевозить, перекладывать, устанавливать в форму или собирать с другими стержнями.

Конструкция стержневого ящика для получения половины стержня показанного на рисунке 4 представляет собой полость, очертания которой соответствуют наружным очертаниям стержня (рис. 13). Стержень должен иметь плоскую поверхность, которой он выкладывается на сушильную плиту.

Рис. 13. Устройство стержневого ящика.

Для очень многих внутренних полостей отливок используют не один, а несколько стержней, которые получают в простых ящиках, а затем склеивают или собирают после сушки.При сборке стержней друг с другом предпочтительно иметь фиксаторы, например, коническое углубление в одном н выступ в другом стержне.

В процессе набивки стержневой смеси в ящик закладывают металлические (проволочные) каркасы, повышающие прочность стержня. Газоотводные каналы выполняют с помощью удаляемых металлических стержней или путем закладки жгутов соломы, металлической стружки, фитилей и вентиляционных шнуров для сложных стержней.

Иногда стержни получают из самотвердеющих смесей, когда затвердевание крепителя осуществляется непосредственно в ящиках, например, путем продувки углекислым газом. В этом случае производительность труда значительно ниже.

Модели и стержневые ящики имеют знаковые части, для оформления посадочных мест в форме и соответствующего знака стержня. Знаки должны обеспечивать устойчивое положение стержня в форме и предотвращать его всплытие. Поперечное сечение знаков может быть как круглым, так и прямоугольным, трапециевидным и т. п. Точность фиксации стержня в форме обеспечивается конфигурацией и размерами знаков и соответствующими размерами знаковых частей модели и стержневого ящика. Основные размеры знаков определяют по ГОСТ 3606—80, а некоторые из них представлены в таблице 5. Высоту верхнего вертикального знака допускается уменьшать в два раза по сравнению с нижним.

Формовочные уклоны на знаках составляют: α = 10, 7, 6, 5˚; β = 15, 10, 8, 6˚ при высоте знаков до 30, 50, 120, 315 мм соответственно. У более высоких знаков углы уменьшаются до 4 - 2˚.

Зазоры между стержнем и формой S1, S2 равны 0,2 – 5 мм. Меньшие значения соответствуют металлическим комплектам для мелких отливок, а большие – деревянным комплектам в случае крупных отливок.

l

L

l

L

S2

S2

L

L

h

S1

S1

Рис. 14. Знаковые части стержней

Таблица 5. Размеры знаков стержней для сырых песчаных форм

Диаметр или половина периметра сечения стержня, мм |

Длина горизонтального знака l / высота нижнего знака h при длине стержня L, мм |

|||||||||||

До 50 |

51 - 80 |

81 – 120 |

121 - 180 |

181 – 250 |

251 – 315 |

316 – 400 |

401 – 500 |

501 - 630 |

631 - 800 |

801 - 1000 |

1001 - 1250 |

|

До 30 |

20/20 |

25/30 |

30/30 |

35/ 30 |

- |

- |

- |

- |

- |

- |

- |

- |

31-50

|

20/20 |

25/30 |

30/35 |

35/ 35 |

45/ 50 |

50/ 60 |

- /60 |

- /70 |

- |

- |

- |

- |

51-80 |

20/25 |

25/30 |

30/35 |

40/ 35 |

50/ 40 |

55/ 50 |

60/ 60 |

70/ 70 |

80/ 90 |

95/ 100 |

- /110 |

- /120 |

81-120 |

20/25 |

25/35 |

35/35 |

45/ 35 |

55/ 40 |

60/ 50 |

70/ 60 |

80/ 70 |

90/ 90 |

100/100 |

110/110 |

- /120 |

121-180 |

25/30 |

30/35 |

35/35 |

50/ 35 |

60/ 35 |

70/ 40 |

80/ 50 |

90/ 60 |

100/80 |

110/90 |

120/100 |

130/110 |

181-250 |

25/30 |

30/35 |

40/35 |

50/ 35 |

65/ 35 |

75/ 40 |

85/ 50 |

95/ 60 |

105/80 |

120/80 |

130/100 |

140/110 |

251-315 |

25/35 |

30/35 |

40/35 |

55/ 35 |

70/ 35 |

80/ 40 |

90/ 50 |

105/60 |

115/70 |

130/70 |

140/90 |

150/100 |

316-400 |

30/40 |

35/40 |

45/40 |

60/ 40 |

75/ 40 |

85/ 40 |

95/ 40 |

115/50 |

120/60 |

140/60 |

150/80 |

160/90 |

401-500 |

30/40 |

35/40 |

45/40 |

65/ 40 |

80/ 40 |

90/ 40 |

100/40 |

120/50 |

130/50 |

150/60 |

160/70 |

170/80 |

501-630 |

- / 40 |

- / 40 |

- / 40 |

65/ 40 |

85/ 40 |

100/40 |

110/40 |

130/50 |

140/50 |

160/60 |

170/70 |

180/80 |

631-800 |

- / 50 |

- / 50 |

- / 50 |

- /50 |

- /50 |

- /50 |

120/50 |

140/50 |

150/50 |

170/60 |

180/70 |

200/80 |

801-1000 |

- / 50 |

- / 60 |

- / 60 |

- /60 |

- /50 |

- /50 |

- /50 |

- /50 |

160/50 |

180/60 |

190/70 |

210/80 |

1001-1250 |

- / 60 |

- / 60 |

- / 60 |

- /60

|

- /60

|

- /60 |

- /60

|

- /60 |

- /60 |

185/60 |

200/70 |

220/80 |

С целью предотвращения осыпания формовочной смеси при извлечении модели из формы все поверхности модели, перпендикулярные плоскости разъема, имеют формовочные уклоны. Эти же уклоны будут и на соответствующих поверхностях отливки и детали.

Числовые значения формовочных уклонов по ГОСТ 3212 – 80 зависят от типа модельного комплекта, способа литья и высоты участка поверхности, на которую назначают уклон. В табл. 6 приведены формовочные уклоны модельных комплектов для литья в песчаных формах. В скобках указаны значения углов для основных формообразующих поверхностей в углублениях моделей, когда высота углубления не превышает его ширины или диаметра.

Таблица 6. Формовочные уклоны модельных комплектов для литья в песчаных формах

Высота основной формообразующей поверхности, мм |

Формовочный уклон |

|

Деревянного комплекта |

Металлического комплекта |

|

До 10 10-18 19-30 31-50 51-80 81-120 121-180 181-250 251-315 316-400 401-500 501-630 631-800 801-1000 свыше 1000 |

2˚17′ (4˚34′) 1˚ 36′ (3˚ 11′) 1˚ 09′ (2˚ 40′) 0˚48′ (1˚42′) 34′ (1˚ 13′) 26′ (54′) 19′ (38′) 19′ (37′) 19′ (37′) 18′ (36′) 17′ (35′) 17′ (33′) 16′ (32′) - - |

2˚ 54′ (5˚ 45′) 1˚ 54′ (3˚ 49′) 1˚ 31′ (3˚ 03′) 1˚ 02′ (2˚ 05′) 0˚ 43′ (1˚ 26′) 32′ (1˚ 03′) 23′ (46′) 22′ (44′) 22′ (44′) 21′ (43′) 21′ (41′) 19′ (38′) 19′ (38′) 19′ (38′) 19′ ( - ) |