- •Содержание

- •1. Общие сведения

- •2. Основные технические данные и характеристики

- •Основные параметры и размеры делительно-подающего механизма.

- •3. Комплект поставки

- •4. Указания мер безопасности

- •5. Состав станка

- •6. Устройство, работа станка и его составных частей

- •7. Электрооборудование

- •7.1. Общие сведения.

- •8. Гидросистема и система смазки.

- •8.1.1. Общие сведения.

- •9. Порядок установки станка.

- •10. Порядок работы станка.

- •11. Возможные неисправности и методы их устранения.

- •12. Особенности разборки и сборки при ремонте.

- •13. Материалы по запасным частям.

- •13.2. Перечень быстроизнашивающихся деталей.

- •14. Свидетельство о приемке. Станок ленточнопильный столярный модели лс-806с, заводской № ___________

- •14.3. Электрооборудование.

- •15. Сведения о консервации и упаковке.

- •16. Указания по эксплуатации, техническому обслуживанию и ремонту.

8. Гидросистема и система смазки.

8.1. Гидросистема.

8.1.1. Общие сведения.

Гидросистема станка состоит из установки насосной 18Г48-22Н, регулятора потока МПГ55-34 и гидромотора Г15-22Н, соединенных между собой шлангами высокого давления.

Насосная установка предназначена для подачи масла в гидросистему станка под давлением, фильтрации, охлаждения и предотвращения слива масла из системы станка при его остановке.

Гидромотор предназначен для осуществления вращения подающего ролика делительно-подающего механизма.

Регулятор потока предназначен для плавного регулирования скорости вращения подающего ролика. При повороте лимба регулятора по часовой стрелке скорость вращения ролика увеличивается, при повороте против часовой стрелки - уменьшается.

8.1.2. Описание работы.

Схема гидравлическая принципиальная показана на рис.13. Перечень аппаратуры приведен в табл.15.

Рис.13. Схема гидравлическая принципиальная.

Насосная установка представляет собой сочетание масляного резервуара насосного агрегата, системы фильтрации и охлаждения рабочей жидкости, гидравлической аппаратуры.

Таблица 15

Обозна-чение на схеме |

Обозначение |

Наименование |

Кол-во |

Примечание |

Б1 |

Г48-12-30А |

Гидробак |

1 |

V=63 л |

Д2 |

4А 100S4 |

Электродвигатель |

1 |

N=3 кВт n=__ мин-1 |

НП3 |

Г12-32М |

Насос пластичный однопоточный |

1 |

|

Ф4 |

С43-3М |

Фильтр полнопоточный |

1 |

|

КО5 |

Г51-24 |

Клапан обратный |

1 |

|

КП6 |

ПГ52-24 |

Клапан предохранительно-разгрузочный |

1 |

|

3ВМ7 |

МГ574НМ |

Золотник для включения манометров |

1 |

|

МН8 |

МТП-60/1-10х4 |

Манометр |

1 |

|

МН9 |

МТП-60/1-100х4 |

Манометр |

1 |

|

РП10 |

МПГ55-34 |

Регулятор потока |

1 |

|

М11 |

Г15-22Н |

Гидромотор |

1 |

|

Обозна-чение на схеме |

Обозначение |

Наименование |

Кол-во |

Примечание |

КД12 |

ПГ54-24 |

Гидроклапан давления |

1 |

|

РМ13 |

ЗИЛ157-1013010-А |

Радиатор масляный |

1 |

|

КО14 |

Г51-23 |

Клапан обратный |

1 |

|

Масло от пластинчатого насоса НПЗ через полнопоточный фильтр Ф4 и обратный клапан (Г51-24) К05 подводится по трубопроводу к панели и по ее каналам к предохранительному клапану (ПГ52-24) КП6, настроенному на определенное давление, и далее в гидросистему станка (через регулятор потока к гидромотору). При повышении давления в гидросистеме (выше величины настройки клапана КП6) масло, преодолевая усилие настройки пружины, через предохранительный клапан уходит на слив, разгружая гидросистему от перегрузки. При понижении давления в гидросистеме (до величины настройки клапана) разгрузка прекращается и гидросистема работает под давлением, настроенным предохранительным клапаном.

Сливы из гидросистемы и из предохранительного клапана объединяются и масло через гидроклапан давления (ПГ54-24) КД12 поступает в радиатор (ЗИЛ157-1013010-А) PM13 воздушного охлаждения и далее в бак. Для предохранения радиатора от чрезмерного повышения давления в период пуска установки с холодным маслом параллельно радиатору включен обратный клапан (Г51-23) KO14.

Предотвращение слива масла из гидросистемы при остановке насоса осуществляется клапаном К05 и гидроклапаном КД12, настроенным на давление 0,3-0,4 МПа (3-4 кгс/см2). Контроль давления в линиях слива и нагнетания осуществляется при помощи манометров МН8 и МН9, включаемых одновременно кнопкой золотника ЭВМ7 вверх.

8.1.3. Указания по монтажу и эксплуатации.

Перед монтажом гидросистемы произвести распаковку и расконсервацию насосной установки. Узлы и детали, покрытые слоем консервационной смазки, промыть чистым бензином.

Смонтировать насосную установку на фундаменте или на выровненной площадке вблизи станка. Насосная установка располагается со стороны станка противоположной рабочему, в удобном для обслуживания месте.

Соединить установку с гидросистемой станка рукавами высокого давления согласно схеме рис.4. Перед монтажом рукава должны быть продуты сжатым воздухом и не должны скручиваться вокруг своей оси.

Залить через фильтр масло в бак насосной установки, заливку производить маслом марки Турбинное 22 ГОСТ 32-74 или ВНИИ НП-403 ГОСТ 16728-78.

Включить насосную установку на несколько секунд для проверки вращения электродвигателя (направление вращения по часовой стрелке со стороны вентилятора электродвигателя).

Отрегулировать в системе давление в пределах 2,5-3 МПа (25-30 кгс/см2) предохранительным клапаном ПГ52-24.

Отрегулировать подпор на сливе в пределах 0,3-0,4 МПа (3-4 кгс/см2) гидроклапаном ПГ 54-24.

Отрегулировать скорость вращения подающего ролика на необходимую скорость подачи пиломатериала регулятором потока МПГ 55-34.

Подробные указания по монтажу и эксплуатации насосной установки, а также характерные неисправности и способы их устранения изложены в руководстве по эксплуатации установки 18Г48-22Н.

8.1.4. Возможные неисправности в работе гидросистемы и методы их устранения.

Возможные неисправности |

Вероятные причины |

Метод устранения |

При подаче команды не началось движе-ние делительно-подащего механизма |

Механические препятствия движению делительно-подающего механизма. Попадание посторонних предметов под механизм. Насос не подает рабочую жидкость в гидросистему: а) недостаточный уровень рабочей жидкости в гидробаке; б) поломка насоса.

Отсутствие требуемого давления в системе: а) выработался насос (чаще всего в процессе работы изнашиваются статорные кольца, пластины и диск); б) застрял в открытом положении золотник предохранительного клапана вследствие попадания грязи под шарик; в) предохранительный клапан настроен на недостаточную величину давления. |

Долить рабочую жидкость в бак до требуемого уровня

Заменить насос

Проверить подачу насоса, в случае необходимости заменить насос.

Снять и промыть шарик и седло, проверить состояние демпферного отверстия, седла и пружины шарика.

Настроить предохранительный клапан до требуемого расчетного давления в системе 0,3-0,4 МПа (3-4 кгс/см2) |

Рабочий орган посте-пенно замедляет движение |

Уменьшился расход рабочей жидкости через регулятор потока: а) произошло заращивание дроссельной щели б) загрязненность рабочей жидкости в системе |

Прочистить регулятор путем поворота его несколько раз в одну и другую сторону при работающем насосе. Если засорение не устраняется, необходимо снять регулятор и прочистить щель в корпусе и канавку регулятора Заменить рабочую жидкость и промыть гидробак керосином |

Возможные неисправности |

Вероятные причины |

Метод устранения |

Неравномерное (с рывками) движение рабочего органа |

Наличие воздуха в гидросистеме

Подсос воздуха во всасывающей линии |

Определяется по наличию пены в гидробаке

Проверить уровень рабочей жидкости в баке

Устранить возможность попадания воздуха в гидросистему. Выпустить воздух из гидросистемы |

Повышенный нагрев рабочей жидкости в гидросистеме |

Неисправность системы охлаждения насосной установки. Засорились соты радиатора |

Проверить работу системы охлаждения. Прочистить и промыть соты радиатора |

Течь рабочей жидкости: а) по приточным плоскостям аппаратов

б) из под соединений рукавов |

Выход из строя уплотнительных колец, недостаточна плоскостность плиты и привалочной плоскости аппарата, недостаточная затяжка аппаратов

Ослабли или лопнули гайки крепления рукавов |

Заменить уплотнительные кольца. Проверить плоскостность плиты (допуск не должен превышать 0,05мм)

Затянуть крепежные винты

Подтянуть гайки. Лопнувшие гайки заменить |

Шум в гидросистеме |

Засорение всасывающей трубы

Подсос воздуха во всасывающей трубе

Засорение воздушного сапуна в гидробаке

Вышли из строя подшипники насоса

Вибрация предохранительного клапана

Износилась звездочка упругой муфты, соединяющей валы электродвигателя и насоса |

Прочистить всасывающую трубу

Устранить попадание воздуха в гидросистему

Прочистить сапун

Отремонтировать или заменить насос

Разобрать и промыть детали клапана

Заменить резиновую звездочку

|

8.2. Система смазки.

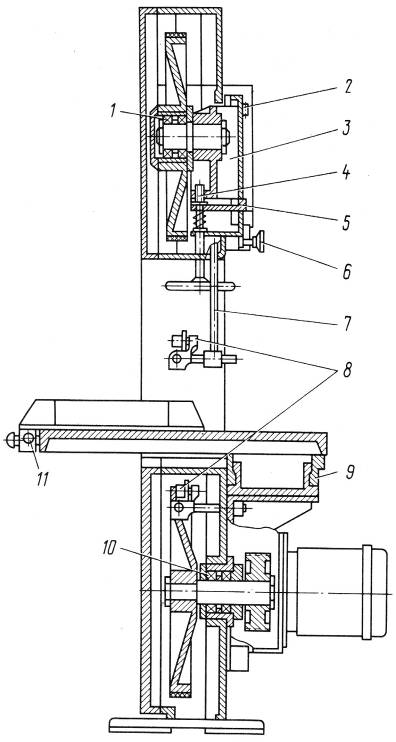

8.2.1. Схема смазки станка приведена на рис.14.

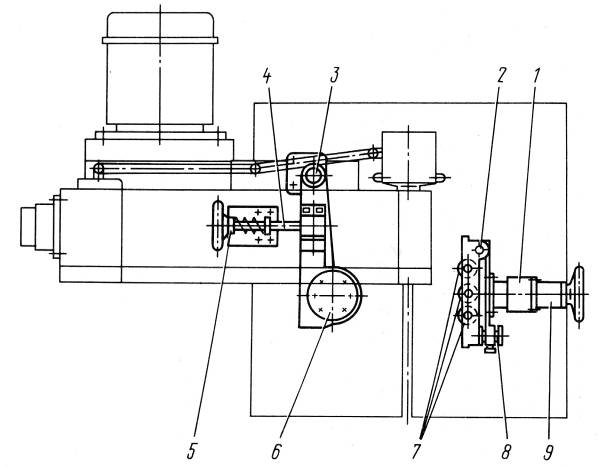

Схема смазки делительно-подающего механизма приведена на рис.15. Перечень точек смазки станка указан в табл.16. Перечень точек смазки делительно-подающего механизма указан в табл.17.

8.2.2. Указания по эксплуатации системы смазки.

Перед началом работы необходимо проверить наличие смазки в системах.

НЕ РАЗРЕШАЕТСЯ: производить смазку во время работы станка и делительно-подающего механизма.

В качестве смазочного материала рекомендуются:

масло Индустриальное И-20А ГОСТ 20799-75;

пресс-солидол Ж ГОСТ 1033-79.

Через первые 1000 часов работы необходимо произвести полную замену смазки в корпусах подшипников верхнего и нижнего пильных шкивов и червячного редуктора делительно-подающего механизма.

Замена масла в редукторе производится через снятую верхнюю крышку подшипника. Перед заливкой нового масла необходимо промыть керосином полость червячного редуктора, так как корпус редуктора не имеет специального сливного отверстия, удобнее эту работу производить при снятом со стола делительно-подающем механизме. Дальнейшая замена масла производится в соответствии с табл.16 и 17, но не реже одного раза в год.

Смазку электродвигателя и других сборочных единиц, поставляемых заводу-изготовителю промышленностью, производить в соответствии с руководством на эти сборочные единицы.

Рис.14. Схема смазки станка.

Рис.15. Схема смазки делительно-подающего механизма.

8.2.3. Перечень применяемых смазочных материалов и их аналогов.

Страна |

Марка смазочного материала |

|

СССР |

Масло Индустриальное И-20А ГОСТ 20799-75 |

Пресс-солидол Ж ГОСТ 1033-79 Солидол «С» ГОСТ 4366-76 |

ВНР |

Т-20 MNsz 527747-63 |

|

ГДР |

R20 TGL 11871 |

|

Перечень точек смазки станка.

Таблица 16

Пози-ция на рис.14 |

Смазываемая точка |

Способ смазки |

Марка смазочного материала и ГОСТ |

Периодич-ность смазки |

||

Для внут-ренних поставок |

Экспорт |

|||||

Умеренный климат |

Тропический климат |

|||||

1 |

Подшипники вала верхнего шкива |

Ручная заклад-ка |

Пресс-солидол Ж ГОСТ 1033-79 |

Пресс-солидол Ж ГОСТ 1033-79 |

Смазка ЦИАТИМ-203 ГОСТ 8773-73 |

Через 2000 рабочих часов |

2 |

Ось качалки |

Ручная масле-нка |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-30А ГОСТ 20799-75 |

По мере надобнос-ти

|

3 |

Ползун |

То же |

То же |

То же |

То же |

То же |

4 |

Винт подъема верхнего шкива |

То же |

То же |

То же |

То же |

То же |

Пози-ция на рис.14 |

Смазываемая точка |

Способ смазки |

Марка смазочного материала и ГОСТ |

Периодич-ность смазки |

||

Для внут-ренних поставок |

Экспорт |

|||||

Умеренный климат |

Тропический климат |

|||||

5 |

Шестерня индикатора натяжения пилы |

То же |

То же |

То же |

То же |

То же |

6 |

Вал-шестерня пере-мещения подвижного ограждения пильной ленты |

То же |

То же |

То же |

То же |

1 раз в смену |

7 |

Штанга |

Ручная заклад-ка |

Пресс-солидол Ж ГОСТ 1033-79 |

Пресс-солидол Ж ГОСТ 1033-79 |

Смазка ЦИАТИМ-203 ГОСТ 8773-73 |

По мере надобнос-ти

|

8 |

Подшипник направ-ляющих устройств |

Ручная масле-нка |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-30А ГОСТ 20799-75 |

По мере надобнос-ти

|

9 |

Направляющие пово-рота стола |

Ручная масле-нка |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-30А ГОСТ 20799-75 |

По мере надобнос-ти

|

10 |

Подшипники вала нижнего шкива |

Ручная заклад-ка |

Пресс-солидол Ж ГОСТ 1033-79 |

Пресс-солидол Ж ГОСТ 1033-79 |

Смазка ЦИАТИМ-203 ГОСТ 8773-73 |

Через 2000 рабочих часов |

11 |

Направляющая линейки |

То же |

То же |

То же |

То же |

По мере надобнос-ти

|

Перечень точек смазки делительно-подающего механизма.

Таблица 17

Пози-ция на рис.15 |

Смазываемая точка |

Способ смазки |

Марка смазочного материала и ГОСТ |

Периодич-ность смазки |

||

Для внут-ренних поставок |

Экспорт |

|||||

Умеренный климат |

Тропический климат |

|||||

1 |

Ползун механизма перемещения базовой линейки |

Ручная заклад-ка |

Пресс-солидол Ж ГОСТ 1033-79 |

Пресс-солидол Ж ГОСТ 1033-79 |

Смазка ЦИАТИМ-203 ГОСТ 8773-73 |

По мере надобнос-ти

|

2 |

Ось поворота базовой линейки |

Шприц |

То же |

То же |

То же |

То же |

3 |

Ось поворота подаю-щего механизма |

То же |

То же |

То же |

То же |

То же |

4 |

Винт подающего механизма |

Ручная заклад-ка |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-30А ГОСТ 20799-75 |

То же |

5 |

Втулка винта подаю-щего механизма |

Шприц |

Пресс-солидол Ж ГОСТ 1033-79 |

Пресс-солидол Ж ГОСТ 1033-79 |

Смазка ЦИАТИМ-203 ГОСТ 8773-73 |

То же |

6 |

Червячная пара и подшипники подаю-щего механизма |

Ручная залив-ка |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-20А ГОСТ 20799-75 |

Индустриа-льное И-30А ГОСТ 20799-75 |

Через 1000 рабочих часов |

Пози-ция на рис.15 |

Смазываемая точка |

Способ смазки |

Марка смазочного материала и ГОСТ |

Периодич-ность смазки |

||

Для внут-ренних поставок |

Экспорт |

|||||

Умеренный климат |

Тропический климат |

|||||

7 |

Подшипники роликов базовой линейки |

Шприц |

Пресс-солидол Ж ГОСТ 1033-79 |

Пресс-солидол Ж ГОСТ 1033-79 |

Смазка ЦИАТИМ-203 ГОСТ 8773-73 |

По мере надобнос-ти

|

8 |

Винт установки угла поворота базовой линейки |

То же |

То же |

То же |

То же |

То же |

9 |

Винт перемещения ползуна механизма перемещения базовой линейки |

То же |

То же |

То же |

То же |

То же |