- •Содержание

- •1. Общие сведения

- •2. Основные технические данные и характеристики

- •Основные параметры и размеры делительно-подающего механизма.

- •3. Комплект поставки

- •4. Указания мер безопасности

- •5. Состав станка

- •6. Устройство, работа станка и его составных частей

- •7. Электрооборудование

- •7.1. Общие сведения.

- •8. Гидросистема и система смазки.

- •8.1.1. Общие сведения.

- •9. Порядок установки станка.

- •10. Порядок работы станка.

- •11. Возможные неисправности и методы их устранения.

- •12. Особенности разборки и сборки при ремонте.

- •13. Материалы по запасным частям.

- •13.2. Перечень быстроизнашивающихся деталей.

- •14. Свидетельство о приемке. Станок ленточнопильный столярный модели лс-806с, заводской № ___________

- •14.3. Электрооборудование.

- •15. Сведения о консервации и упаковке.

- •16. Указания по эксплуатации, техническому обслуживанию и ремонту.

14. Свидетельство о приемке. Станок ленточнопильный столярный модели лс-806с, заводской № ___________

14.1. Результаты испытаний.

14.1.1. Испытание станка на соответствие нормам точности по ГОСТ 7833-75.

Проверка геометрической точности станка.

№ прове-рки |

Что проверяется |

Схема проверки |

Метод проверки |

Допуск, мм |

Фактич. отклоне-ние, мм |

1.1 |

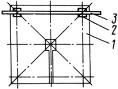

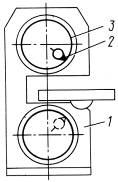

Плоскостность рабочей поверхности стола |

|

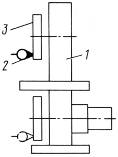

I. ПРОВЕРКА ТОЧНОСТИ СТАНКА На рабочей поверхности стола 1 в продольном, поперечном и диагона-льном направлениях на двух опорах 2 (плоскопараллельных концевых мерах длины) одинако-вой высоты устанавли-вают поверочную линейку 3. Просвет между проверяемой поверхно-стью и рабочей поверх-ностью линейки измеря-ют щупом. Отклонение определяют как наибо-льшую разность результатов измерений в каждом направлении. |

0,40 мм на длине 1000 мм |

0,35 |

1.2 |

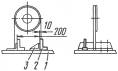

Прямолиней-ность рабочей поверхности направляющей линейки |

|

К рабочей поверхности направляющей линейки 1 в продольном направ-лении на 2-х опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты прикладывают поверочную линейку 3. Просвет между про-веряемой поверхностью и рабочей поверхностью поверочной линейки из-меряют щупом. Отклонение определяют как наибольшую раз-ность результатов изме-рений. |

0,2 мм на длине 500 мм. Выпу-клость не допуска-ется. |

0,15 |

1.3 |

Расположение образующих цилиндричес- |

|

К образующей цилинд-рической поверхности крайних роликов 1 на |

0,2 мм на длине 500 мм |

- |

№ прове-рки |

Что проверяется |

Схема проверки |

Метод проверки |

Допуск, мм |

Фактич. отклоне-ние, мм |

|

ких поверхно-стей роликов направляющей линейки в од-ной плоскости (для станков оснащенных направляющей линейкой с роликами) |

|

опорах 2 (плоскопараллельных концевых ме-рах длины) одинаковой высоты прикладывают поверочную линейку 3. Просвет между образу-ющей цилиндрической поверхностью каждого ролика и рабочей по- верхностью поверочной линейки измеряют щупом в трех или более положениях роликов с поворотом их не менее чем на 90° Отклонение определит как наибольшую разность результатов измерений в каждом положении. |

|

|

1.4 |

Перпедику-лярность ра-бочей поверх- ности направ-ляющей лине-йки к рабочей поверхности стола |

|

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его другая рабочая поверхность касалась рабочей поверхности направляю-щей линейки 3. Направляющую линейку устанавливают в двух положениях на расстоянии 10 и 200 мм от боковой поверхности пильного полотна. Измерения производят в трех сечениях по длине направляющей линейки в каждом ее положении. Просвет между проверяемой поверхностью и рабочей поверхностью поверочного угольника измеряют щупом. Отклонение определяют как наибольшую величину результатов измерений. |

0,10 мм на длине 100 мм |

0,06 |

1.5 |

Перпендику-лярность об-разующей |

|

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 |

0,10 мм на длине 100 мм |

- |

№ прове-рки |

Что проверяется |

Схема проверки |

Метод проверки |

Допуск, мм |

Фактич. отклоне-ние, мм |

|

цилиндричес-ких поверх-ностей роли-ков направля-ющей линейки к рабочей поверхности стола (для станков, осна-щенных нап-равляющей линейкой с роликом) |

|

так, чтобы его другая рабочая поверхность касалась образующей цилиндрической поверхности ролика 3. Измерения производят последовательно для каждого ролика в трех или более его положениях с поворотом не менее чем на 90° в двух положениях направляющей линейки на расстоянии 10 и 200 мм от боковой поверхности пильного полотна Просвет между образующей цилиндри-ческой поверхности ро-лика и рабочей по-верхностью поверочного угольника измеряют щупом. Отклонение определяют как наибольшую величину результатов измерений. |

|

|

1.6 |

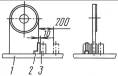

Перпендику-лярность бо-ковой поверх-ности пильной ленты к рабо-чей поверхно-сти стола |

|

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его другая рабочая поверхность касалась боковой повер-хности рабочей ветви нормально натянутой пильной ленты 3. При измерении стол ус-танавливают в нулевое положение по шкале. Измерения производят в трех положениях пиль-ных шкивов с поворотом их на 120°. Просвет между боковой поверхностью пильной ленты и рабочей повер-хностью поверочного угольника измеряют щупом. Отклонение определяют |

0,10 мм на длине 100 мм |

0,06 |

№ прове-рки |

Что проверяется |

Схема проверки |

Метод проверки |

Допуск, мм |

Фактич. отклоне-ние, мм |

|

|

|

как наибольшую величину результатов измерений |

|

|

1.7 |

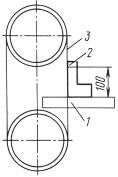

Радиальное биение обода пильных шкивов |

|

На неподвижной части станка 1 устанавливают измерительный прибор 2 так, чтобы его изме-рительный наконечник касался последователь-но каждого пильного шкива по внутренней его поверхности 3, обработанной с одной установки с наружной поверхностью. Проверку производят при снятой пильной ленте Биение определяют как наибольшую алгебраичес-кую разность показаний измерительного прибора |

0,23 мм |

0,15 |

1.8 |

Торцовое биение обода пильных шкивов |

|

На неподвижной части станка 1 укрепляют из-мерительный прибор 2 так, чтобы его измери-тельный наконечник касался торцовой повер-хности 3 обода последо-вательно каждого пиль-ного шкива. Проверку производят при снятой пильной лен-те. Биение определяют как наибольшую алгебраи-ческую разность показа-ний измерительного прибора.

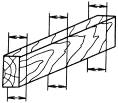

2. ПРОВЕРКА СТАНКА В РАБОТЕ. Для проверки использу-ют заготовки из древе-сины любой породы вла-жностью не более 15% с размерами 1000х150х40 мм. Базовые поверхно-сти (пласть и кромка) заготовки – строганые. Не прямолинейность базовых поверхностей не должна быть более 0,2 мм на длине 1000 мм, не перпендикуляр-ность — 0,05 мм на длине 100 мм. При скорости подачи не более 5 м/мин распи-ливают заготовки, бази-руя их при этом кромкой на рабочей поверхности стола, а пластью - на рабочей поверхности |

0,35 мм |

0,2 |

№ прове-рки |

Что проверяется |

Схема проверки |

Метод проверки |

Допуск, мм |

Фактич. отклоне-ние, мм |

|

|

|

направляющей линейки. Стол станка перед распиловкой устанавли-вают в нулевое положение по шкале. |

|

|

2.1 |

Параллель-ность поверх-ности пропила базовой пове-рхности образца |

|

Толщину отпиленной части бруска со строганой базовой поверхностью измеряют в поперечном направ-лении и в трех местах в продольном направле-нии: на расстоянии 50 мм от торцев и посе-редине. Отклонение в каждом направлении определя-ют как наибольшую разность результатов измерений. |

0,5 на длине 1000 мм в продоль-ном нап-равале-нии; 0,2 мм на длине 100 мм в по-перечном направ-лении |

0,5

0,2 |

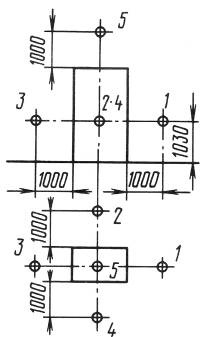

14.2. Нормы шума и методы испытаний.

Что проверяется |

Метод проверки |

Результат проверки |

Примечание |

|

Уровень звука LA, дБ в контроль-ных точках |

В соответствии с ГОСТ 23941-80 и ГОСТ 12.1.026-80 «Шум. Определение шумовых характеристик источников шума в свободном звуковом поле над звукоотражающей плоскостью»

|

Уровень звука в контро-льных точках не должен превышать значе-ний, установленных в соответствии с ГОСТ 12.1.003-76 |

|

|

№ точки измерения |

Уровень звука дБ, не более |

|||

1 2 3 4 5 |

79 80 80 80 80 |

|||