- •Гидропривод основные элементы объёмного гидропривода

- •Гидравлические машины

- •Поршневые насосы

- •Центробежные насосы

- •Полезной мощностью центробежного насоса называется мощность, отдаваемая насосом жидкости, проходящей через напорный патрубок; он определяется по формуле:

- •Гидравлические двигатели

- •Направляющая аппаратура

- •Регулирующая аппаратура

- •Гидравлические коммуникации и их соединения

- •Системы очистки рабочей жидкости

- •Накопители энергии

- •Пневмопривод

- •21.2. Основные требования к монтажу, наладке и эксплуатации элементов пневмосети

- •Глава 22

- •22.1.2. Объемные компрессоры

- •22.1.3. Охлаждение газа в компрессорах

- •Привод поршневого компрессора

- •22.2. Пневматические двигатели

- •22.2.1. Пневматические цилиндры

- •22.1.1. Динамические компрессоры

- •Центробежные компрессоры

- •Холодильные агенты и хладоносители

- •Физико-химические требования

- •Характеристика холодильных агентов

- •Хладоносители

- •Проверь свои знания

- •Классификация компрессоров

- •Открытый компрессор фв-6

- •Бессальниковый компрессор фвбс-6

- •Герметичный компрессор фг

- •Контрольные вопросы

- •Теплообменные аппараты холодильных машин

- •Испарители

- •Испаритель типа ирсн

- •Воздухоохладитель

- •Испаритель для охлаждения рассола

- •Конденсаторы

- •Конденсаторы с воздушным охлаждением

- •Конденсаторы с водяным охлаждением

- •Конденсатор кожухозмеевиковый

Гидравлические коммуникации и их соединения

Гидравлические коммуникации предусмотрены для подачи рабочей жидкости от одних гидравлических машин или аппаратов к другим. Они могут быть выполнены из жестких или гибких трубопроводов, а так же каналов в теле массивных деталей — плитах гидропанелей или корпусах. При проектировании гидропривода выполняют гидравлический и прочностной расчеты гидравлических коммуникаций. Первый включает определение необходимых размеров поперечных сечений, исходя из заданных потерь давления (если расчет проверочный, то устанавливают потери давления при заданных размерах трубопроводов). Второй предусмотрен для определения размеров трубопроводов, при которых они будут удовлетворять (условно) прочности.

Для изготовления трубопроводов широко используются стальные бесшовные холоднодеформированные трубы, медные трубы и рукава высокого давления. В зависимости от расхода жидкости в станочном гидроприводе рекомендуется выбирать следующие диаметры условного прохода

В серийно выпускаемых машинах, работающих при давлениях выше 2,5 МПа, применяют стальные бесшовные трубы. Медные трубы хотя и легко монтируются, но имеют ряд серьезных недостатков: недостаточно прочны при давлениях выше 2,5 МПа, их материал стареет и со временем становится хрупким, они сравнительно легко повреждаются от случайных внешних воздействий, ускоряют процессы окисления рабочей жидкости.

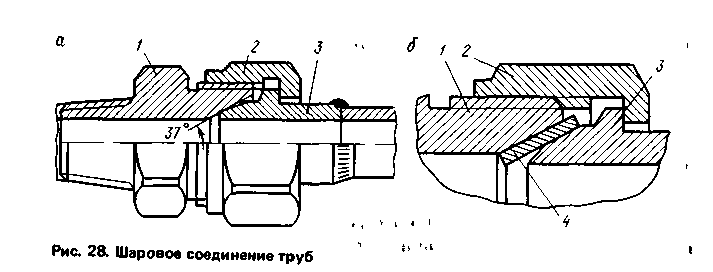

Для соединения стальных трубопроводов, работающих при давлении до 20 МПа, применяют шаровые и фланцевые соединения. Герметичность соединения штуцера с корпусом обеспечивается за счет деформации витков конической резьбы Бриггса, возникающей при затяжке. Следует учитывать, что во время разборки этого соединения и повторном ввинчивании штуцера в отверстие корпуса гидравлического устройства положение его будет иным — потребуется дополнительный натяг соединения. Для повышения герметичности резьбового соединения рекомендуется использовать уплотнительную фторопластовую ленту, которая навивается в 1—2 слоя на коническую резьбу штуцера перед сборкой.

Рис. 44

Шаровое соединение состоит из штуцера /, накидной гайки и шарового ниппеля 2 (рис.44,а), который присоединяется к трубопроводу. При затяжке накидной гайки сферическая поверхность ниппеля прижимается к внутренней конической поверхности штуцера. Герметичность обеспечивается за счет плотного контакта деталей в сочетании с высокой точностью изготовления шаровой и конической поверхностей. Поскольку непрерывная линия контакта между шаром и конусом обеспечивается при любом взаимном положении, то в пределах конкретных размеров деталей не предъявляются жесткие требования к точности их сборки.

Для улучшения герметичности соединений используют прокладки 4 конической формы, изготавливаемые из отожженной меди и устанавливаемые между штуцером 7 и ниппелем 3 (рис.44, 6). Соединение стягивается гайкой 2.

При изготовлении или ремонте после сварочных работ по приварке ниппелей или нагреве труб на внутренней поверхности их появляется окалина. Для удаления ее трубы сначала очищают от песка и грязи, после чего погружают в ванну или заполняют раствором ингибированной соляной кислоты. Далее их промывают в проточной воде и нейтрализуют в содовом растворе. После сушки и полного удаления влаги трубы промывают маслом, применяемым в гидросистеме, концы труб закрывают пробками. В таком виде трубопроводы хранят до поступления на сборку.

При определении диаметров трубопроводов следует исходить из следующих предельных значений скоростей течения жидкости v : для всасывающих трубопроводов — не более 1,2 — 1,6 м/с, для сливных линий - порядка 2 м/с, для напорных линий — в зависимости от номинального давления рН в трубопроводе:

pН, МПа 2,5 6,3 16 32 63 100

v, м/с (не более) ...... 2 3,2 4 5 6,3 10

При вязкости масла до 30 мм2/с поперечное сечение дренажных линий следует принимать с возможно большим запасом по расходу — в против ном случае появится подпор, приводящий к увеличению наружных утечек масла.

Приведенные значения скоростей течения жидкости определяют минимальные значения диаметров трубопроводов. Их внутренний диаметр d (мм) можно определить исходя из расхода жидкости Q (л/мин) и скорости течения v (м/с) по формуле

d

= 4,6![]() .

.

Ограничения максимальных скоростей течения жидкости обусловлены гидравлическими потерями в трубопроводах, приводящих к дополнительному нагреву жидкости и уменьшению к.п.д. гидропривода. Общий критерий при выборе скоростей течения рабочей жидкости — потери, которые определяются исходя из необходимого значения к.п.д. системы и, как правило, не должны превышать 5—6 % рабочего давления. С учетом этого критерия приведенные значения скоростей для данных трубопроводов (I / d >100) следует уменьшать на 30—50 %.

При сооружении гидроприводов исполнительных механизмов, работающих эпизодически, размеры трубопроводов можно определить исходя из рекомендуемых значений скоростей. Для гидроприводов, предназначенных для передачи значительных мощностей в течение длительного времени, подбор поперечных сечений следует производить на основе данных гидравлического расчета. При этом учитывают режим течения жидкости в трубопроводах: ламинарный, при котором частицы жидкости движутся параллельно стенкам трубопровода, и турбулентный, когда их движение приобретает беспорядочный характер. Режим течения характеризуется безразмерным числом Рейнольдса Re. Для трубопроводов с круглым поперечным сечением

Re =21200 (Q/dv),

где Q — расход масла, л/мин; d — внутренний диаметр трубопровода, мм; v — кинематическая вязкость масла.

Если используют круглые трубы, переход от ламинарного к турбулентному режиму происходит при критическом значении числа Рейнольдса РeКР = 2100— 2300. Характерно, что ламинарному режиму течения жидкости соответствуют потери давления, возрастающие прямо пропорционально расходу, а турбулентному — пропорционально квадрату этой величины.

При ламинарном течении

p = 0,8 (vQLId4),

при турбулентном течении

p = 7.85 (vLQ2/d5).

Здесь L — длина трубопровода, м.

Поток жидкости, проходя через повороты трубопроводов, штуцеры, угольники и другие местные сопротивления, теряет энергию, поскольку их преодоление сопровождается изменением направления движения, I изменением скорости, образованием вихрей и т.п. Для учета этих потерь пользуются формулой

p = (v2p)/2

где — коэффициент местных потерь, показывающий, какая доля от скоростного напора идет на преодоление данного местного сопротивления. Значения коэффициентов местных потерь, определяемые экспериментально, приведены в справочниках.

Прочностной расчет трубопроводов сводится к определению минимально допустимой толщины стенки (мм) трубопровода в зависимости от рабочего давления р (МПа):

MIN = d/(2([]/p – 1))

где [] - допускаемое напряжение при работе материала трубопровода на растяжение, для стали [] =140 МПа.