- •Гидропривод основные элементы объёмного гидропривода

- •Гидравлические машины

- •Поршневые насосы

- •Центробежные насосы

- •Полезной мощностью центробежного насоса называется мощность, отдаваемая насосом жидкости, проходящей через напорный патрубок; он определяется по формуле:

- •Гидравлические двигатели

- •Направляющая аппаратура

- •Регулирующая аппаратура

- •Гидравлические коммуникации и их соединения

- •Системы очистки рабочей жидкости

- •Накопители энергии

- •Пневмопривод

- •21.2. Основные требования к монтажу, наладке и эксплуатации элементов пневмосети

- •Глава 22

- •22.1.2. Объемные компрессоры

- •22.1.3. Охлаждение газа в компрессорах

- •Привод поршневого компрессора

- •22.2. Пневматические двигатели

- •22.2.1. Пневматические цилиндры

- •22.1.1. Динамические компрессоры

- •Центробежные компрессоры

- •Холодильные агенты и хладоносители

- •Физико-химические требования

- •Характеристика холодильных агентов

- •Хладоносители

- •Проверь свои знания

- •Классификация компрессоров

- •Открытый компрессор фв-6

- •Бессальниковый компрессор фвбс-6

- •Герметичный компрессор фг

- •Контрольные вопросы

- •Теплообменные аппараты холодильных машин

- •Испарители

- •Испаритель типа ирсн

- •Воздухоохладитель

- •Испаритель для охлаждения рассола

- •Конденсаторы

- •Конденсаторы с воздушным охлаждением

- •Конденсаторы с водяным охлаждением

- •Конденсатор кожухозмеевиковый

Полезной мощностью центробежного насоса называется мощность, отдаваемая насосом жидкости, проходящей через напорный патрубок; он определяется по формуле:

NП = gQH, (33)

где Q – подача насоса; -- плотность жидкости; g – ускорение свободного падения; Н – напор.

Мощность, затрачиваемая двигателем на привод насоса,

N = NП/ = gQH/ или = gQH/N = NП/N, (34)

где -- общий к.п.д. насоса.

Общий к.п.д. учитывает все потери, возникающие при работе насоса. Он является произведением трёх к.п.д.: гидравлического Г , объёмного О и механического М.

Гидравлический к.п.д. учитывает потери, возникающие вследствие ударов жидкости при входе в насос и выходе из него, потери от трения жидкости о трубы и трения внутри самой жидкости. Объёмный к.п.д. учитывает потери, возникающие вследствие утечек жидкости из напорной линии через зазоры, имеющиеся главным образом между рабочим колесом и корпусом насоса. Механический к.п.д. учитывает потери, возникающие вследствие трения во взаимно перемещающихся деталях насоса. Мощность (кВт), потребляемая центробежным насосом, определяется по формуле (33), причём у современных центробежных насосов достигает 92 %.

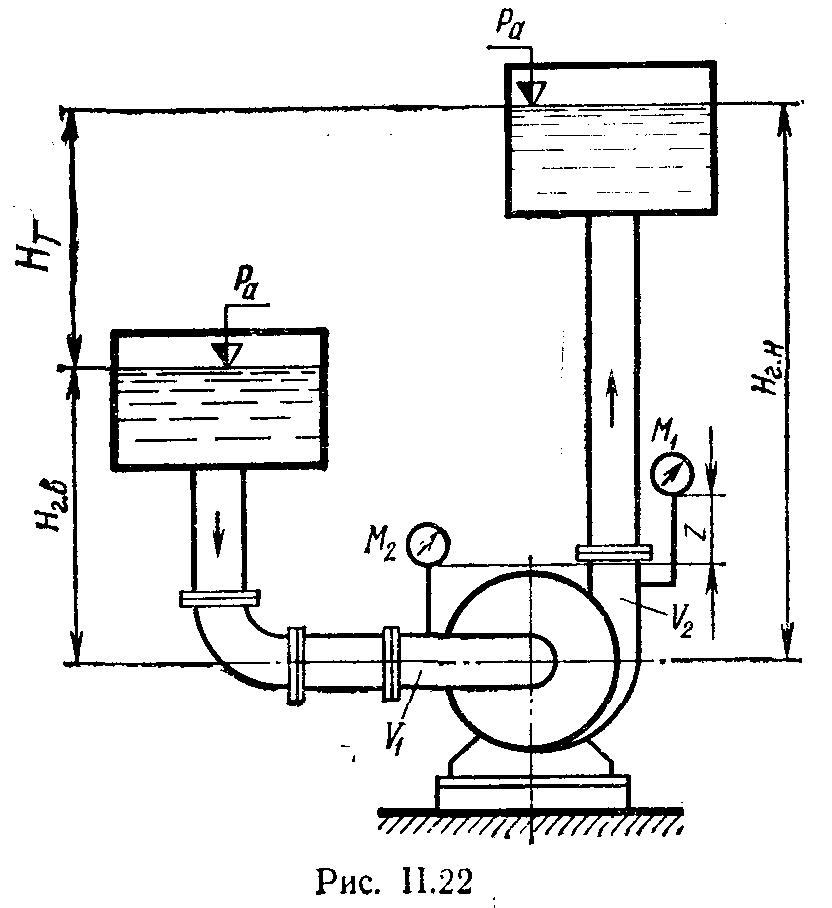

Рис. 21

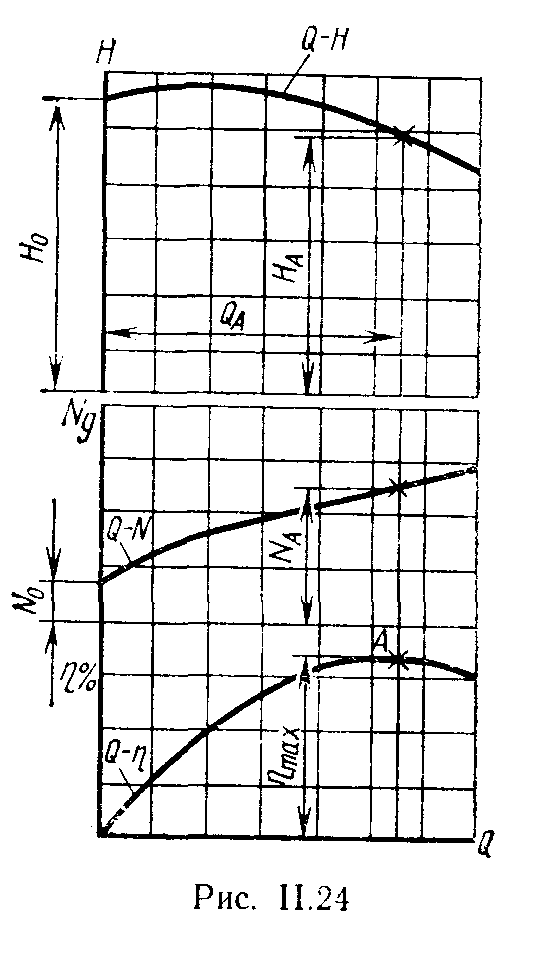

Рабочие характеристики

Рабочая характеристика Q — Н насоса определяется при испытаниях центробежного насоса на специальном стенде. При этом определяют напор, действительную подачу, потребляемую мощность и к. п. д. насоса, выявляют зависимости напора, потребляемой мощности и к. п, д. от подачи насоса. Эти зависимости изображают графически кривыми Q — Н; Q — N и Q — (рис. 22), которые называюгся рабочими характеристикиками центробежного насоса.

Испытания ведутся при постоянной частоте вращения, которая замеряется тахометром. Регулируя степень открытия задвижки на напорном трубопроводе, получают различные подачи и соответствующие параметры (Н, N) испытуемого насоса. Затем на оси абсцисс наносят впринятом масштабе замеренные рабочие параметры, причем к смеренному напору прибавляют скоростной напор, подсчитанный по формуле (II.48). Полученные точки соединяют плавной линией.

Для каждой замеренной точки Q и соответствующих этой точке значений Н и N подсчитывают по формуле (33) полезную мощность (NП). Затем по формуле (34) находят для каждой точки наносят эти значения в определенном масштабе на график и, соединив их плавной кривой, получают зависимость Q — .

Из рис. 22 видно, что максимальному значению к. п. д. соответствуют подача QA и напор нA . Точка А характеристики q — , отвечающая максимальному значению к. п. д., называется оптимальной точкой и соответствует оптимальному режиму работы насоса.

Рис. 22 Зависимость напора, подачи и мощности центробежного насоса от скорости вращения его приводного вала

Средняя скорость жидкости на выходе из рабочего колеса с определяется формулой

с = kR.2n,

где k — постоянный коэффициент; R2 — радиус колеса на выходе жидкости; п — частота вращения рабочего колеса.

Подставляя значение с в формулу подачи центробежного насоса, получим

QT = wkR2n. (35)

Отношение теоретических подач при п и п1

(Q/Q1)T = n/n1. (36)

Из формулы (36) следует, что теоретическая подача центробежного насоса при неизменной геометрии рабочего колеса прямо пропорциональна частоте вращения его приводного вала.

Подстановка значения с2 из параллелограмма скоростей на выходе жидкости из рабочего колеса (см. рис19, а, б, в) в основное уравнение центробежного насоса и ряд преобразовании приводят к выводу (доказательство вследствие его сложности не приводится), что при неизменной геометрии рабочего колеса теоретический напор пропорционален квадрату частоты вращения его приводного вала, т. е.

(Н/Н1)T = n2/n12. (37)

Из формулы (33) следует, что теоретическая мощность, потребляемая центробежным насосом, пропорциональна pg , Q и Н. При изменении частоты вращения и перекачке той же жидкости мощность будет пропорциональна только Q и H, т. е.

(N/N1)T = (Q/Q1)T (H/H1)T .

Подставляя значения (Q/Q1)T и (H/H1)T из формул (36) и (37), получаем

(N/N1)T = пп2/(n1n12) = (п/п1)3. (38)

Таким образом, при неизменной геометрии рабочего колеса теоретическая мощность, потребляемая центробежным насосом, пропорциональна кубу частоты вращения его приводного вала.

Следует отметить, что формулы (36), (37), (38) могут служить только для ориентировочных расчетов. При выполнении точных расчетов необходимо учитывать изменение к. п. д. рабочего колеса, которое связано с изменением частоты его вращения. Для этой цели служат рабочие характеристики центробежных насосов.

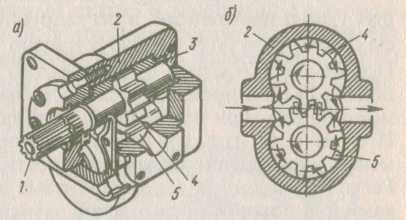

Шестеренные насосы

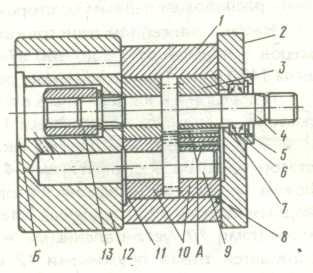

Рис. 1.33. Шестеренный односекционный насос

Шестеренные насосы выполняют с внешним и внутренним зацеплением пар шестерен, составляющих одну, две или три секции насоса. Наиболее распространены односекционные насосы типа НШ (рис. 1.33) с внешним зацеплением шестерен, имеющих от 6 до 12 зубьев. Ведущая 4 и ведомая 5 шестерни выполняются заодно с валами 1, установленными на подшипниках скольжения 3 в корпусе 2 со всасывающей и нагнетательной полостями. При вращении шестерен рабочая жидкость из бака засасывается во всасывающую полость, заполняет пространство между зубьями и переносится в нагнетательную полость, откуда ■ выдавливается в напорную магистраль зубьями шестерен, вступающими в зацепление. Насосы типа НШ развивают давление до 115 МПа. Они просты по конструкции, малогабаритны и имеют не-£ высокую стоимость. Основные недостатки — сравнительно малый КПД (0,6...0,75) и небольшой срок службы при работе с высоким давлением. Эти насосы развивают подачу порядка 400...500 л/мин ' при частоте вращения вала 2000 мин-1.

В шестеренных гидромоторах энергия рабочей жидкости, подводимой к шестерням от насоса, преобразуется в крутящий момент выходного вала.

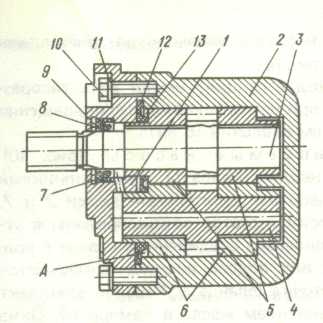

Насос типа НШ (рис.23) состоит из корпуса 2, крышки, уплотнения и качающего узла, в который входят ведущая 3 и ведомая 4 шестерни, две пары втулок 5 и 6. К деталям узла крышки относятся: собственно крышка 1, манжета 8, уплотняющая вал ведущей шестерни, кольцо опорное 7 и кольцо 9. Крышка крепится к корпусу болтами 10, под головки которых установлены шайбы пружинные 11. Узел уплотнений состоит из манжеты 12 и двух колец 13.

Для крепления арматуры всасывающего и нагнетательного трубопроводов на боковых поверхностях корпуса предусмотрены платики с четырьмя резьбовыми отверстиями. Втулки служат опорами для цапф и уплотнениями торцевых поверхностей шестерен. Чтобы уменьшить внутренние утечки масла через зазоры, между торцевыми поверхностями шестерен и втулок применено автоматическое регулирование зазоров по торцам шестерен.

Насос шестеренный Насос шестеренный

односекционный двухсекционный

Автоматическое регулирование зазоров происходит следующим образом: масло из камеры нагнетания поступает в полость А (рис.23) и стремится поджать подвижные втулки к торцам шестерен, ликвидируя зазор между торцами втулок и шестерен. В то же время со стороны зубьев шестерен на втулки давит масло, но на несколько меньшую площадь. В результате усилие, прижимающее втулки к торцам шестерен, незначительно превосходит обжимающее усилие, что и сохраняет смазочную пленку.

Для предотвращения утечки масла из полости А на всасывающей линии используют резиновое уплотнение (на рис. 23 не показано).

Стык корпуса и крышки, хвостовики втулок уплотняются резиновой манжетой 12. Кольца данной манжеты препятствуют выдавливанию ее в зазор между хвостовиком и отверстием в крышке. Масло, прошедшее между втулками и цапфами шестерен, поступает через отверстия в крышке и в ведомой шестерне в полость на дне корпуса, соединенную с камерой всасывания.

Рабочий объем насосов НШ составляет 10-98,8 см3; номинальное давление 10-14 МПа; частота вращения вала 1500-1920 об/мин; к.п.д. -0,92; мощность привода от 2,7 до 37,5 кВт.

При разработке конструкций нефтепромысловых машин учитывают то, что их эксплуатация сопряжена с необходимостью регулирования подачи насоса. Эффективный способ решения этого вопроса — использование многосекционных насосов. При необходимости изменения подачи к агрегату добавляют или убавляют одну секцию насоса.

В подобных гидромашинах вал насоса выполняется сквозным, а конструкция, задней стенки предусматривает стыковку к ней секции насоса. Рассмотрим шестеренный насос типа С производства ГДР (рис.24). К корпусу /, изготовленному из износостойкого алюминиевого сплавa, с одной стороны крепится крышка 2, имеющая центрирующий поясок для монтажа насоса, а с другой — соединительная плита 12 для присоединения встык следующей секции. Крышка и плита крепятся к корпусу болтами, а зазоры между ними уплотняются резиновыми кольцами 11.

В корпусе насоса размещены приводной вал 4 и вал-шестерня 9, опирающиеся на втулки 3, 10, которые имеют возможность перемещаться в осевом направлении.

Со стороны соединительной плиты на торец втулок воздействует рабочее давление, в результате чего они прижимаются к шестерням, которые, в свою очередь, прижимаются к другим втулкам, вследствие чего компенсируется осевой зазор.

Утечки жидкости отводятся в каналы на крышке 2 и по отверстиям А во втулках направляются во всасывающий коллектор насоса. Вал 4, проходящий через крышку 3, герметизируется уплотнениям и 6, 7, фиксируемыми кольцом 5. Отверстия для подвода и отвода перекачиваемой жидкости расположены по бокам корпуса /.

При эксплуатации одной секции отверстия и полости соединительной плиты закрываются крышкой, а при использовании многосекционной конструкции к плите крепится секция насоса, который центрируется цилиндрическим пояском Б. Его вал соединяется с валом 4 шлицевой муфтой 13.

Присоединением встык секций может быть образован многопоточный насос, число секций которого определяется, с одной стороны, максимальной несущей способностью вала первичного насоса, а с другой — требованиями схемы и необходимой подачей. Возможно соединение секций насосов с одинаковой и различной подачами. В последнем случае промежуточная плита и муфта 13 должны иметь соответствующие размеры. При наборе многопоточной схемы насос с наибольшей подачей должен быть расположен первым со стороны привода.

Насосы описанной конструкции (одна секция) имеют пять типоразмеров с подачей от 1,6 до 100 л/мин при номинальной частоте вращения вала 1450 мин --1 и номинальном рабочем давлении 16 МПа.

Пластинчатые нерегулируемые насосы (рис.25) состоят из корпуса 15, крышки /, приводного вала 11, с подшипниками 2 и 8 и рабочего комплекта, включающего делительные диски 3 и 7, статор 5, ротор 6 с пластинами 4.

Рис. 25

Диски и статор зафиксированы в угловом положении штифтом. Ротор шлицевым соединением связан с приводным валом 11. Наружные утечки или подсос воздуха исключаются манжетами 10, установленными в расточке фланца 9.Рабочий комплект сжимается тремя пружинами 12 и давлением масла в камере 13. Окна 4 диска 3 соединены с глухими окнами всасывающей линии 14 диска 7, благодаря чему масло поступает в ротор с двух сторон. В напорную линию масло вытесняется через окна диска 7. Описанные насосы изготавливаются четырех типоразмеров, рабочие объемы их составляют от 3,2 до 12,5 см3, к.п.д. не менее 0,4—0,71, номинальная частота вращения вала 1500 об/мин.

Особенности конструкции пластинчатых насосов позволяют плавное регулирование подачи. Для этого рабочий комплект устанавливают в корпусе на подшипниках, обеспечивающих возможность его вращения, а статор выполняют подвижным, что позволяет изменять эксцентриситет его относительно ротора. Статор может перемещаться с помощью пружины или поршня гидроцилиндра, обеспечивающего дистанционную регулировку подачи.

Рис. 26

Аксиально-поршневые машины по принципу действия относятся к обратимым устройствам. Конструкция насоса представляет собой корпус, в котором неподвижно (в насосах постоянной подачи) или подвижно (в насосах переменной подачи) располагается качающий узел (рис.26). Он состоит из корпуса 5 приводного вала 1, семи поршней 7 с шатунами 6, радиального 3 и сдвоенного радиально-упорного 4 шарикоподшипников, блока цилиндров 8, центрируемого сферическим распределителем 9 и центральным шипом 11. В передней крышке 2 установлено армированное манжетное уплотнение, опирающееся на термообработанную втулку, установленную на валу. В сферических гнездах вала 7 имеются семь шатунов 6, которые вместе с центральным шипом 11 прижаты к фланцу вала штампованной пластиной. На шипе 11 с помощью штифта крепится блок цилиндров 8.

К внутренней поверхности крышки 10 неподвижно примыкает распределитель 9, два дугообразных паза которого совмещены с такими же пазами этой крышки. Сферическая поверхность блока цилиндров 8 с помощью тарельчатых пружин прижата к сферической поверхности распределителя таким образом, что при вращении блока полости цилиндров в определенной последовательности совмещаются с дугообразными пазами распределителя. Блок цилиндров установлен на шипе 11, сферический конец которого опирается на сферическую поверхность во фланце вала 7, а цилиндрический конец — на бронзовую втулку, запрессованную в центральной расточке распределителя 9.

В процессе работы насоса вал 1 вращается вместе с блоком 8. Шатуны, опираясь на конические юбки поршней, приводят блок цилиндров во вращение относительно неподвижного распределителя. Во время вращения вала поршни 7 с завальцованными в них сферическими головками шатунов совершают возвратно-поступательное движение в цилиндрах. Полость цилиндра сообщается с напорным каналом во время перемещения поршня в глубь цилиндра и с высасывающим каналом при обратном ходе.

Количество рабочей жидкости, нагнетаемой насосом, зависит от частоты вращения приводного вала и угла наклона оси блока цилиндров к оси приводного вала.

Характеристика насосов:

коэффициент подачи (объемный к.п.д.) 0=Q/QT; механический к.п.д. МЕХ; гидравлический к.п.д. ГИДР; общий к.п.д. = 0МЕХГИДР; теоретическая подача QT; фактическая подача Q.

Крутящий момент, который должен быть приложен к валу насоса,

М = рW/2МЕХ ,

мощность на валу насоса

N = pQП/60 ,

где р — номинальное давление, МПа; W — рабочий объем насоса; Qп — номинальная подача, л/мин.

Теоретическую подачу пластинчатых насосов можно определить по формуле

QT = 2bn (R-- r) [ (R + r) – tz] 10 – 6 ,

где b — ширина статора, мм; п — частота вращения вала, об/мин; R и r — максимальный и минимальный радиусы поверхности статора, мм; t – толщина пластин, мм; z — число пластин.

Теоретическая подача шестеренного насоса

QT = 2m2zbn10 – 6 ,

где т— модуль зубчатых колес, мм; z — число зубьев колеса; b — ширина колес, мм; п — частота вращения вала, об/мин.

Мгновенная подача шестеренного насоса непостоянна в течение периода времени вращения вала за один оборот.

Неравномерность подачи насосов, т.е. отношение амплитуды пульсации к среднему значению расхода, для шестеренных насосов

C = 1,25 (cos2/z) ,

где — угол зацепления зубьев; z — число зубьев.

Этот параметр для шестеренных насосов изменяется, как правило, в пределах 6—10 %.

Неравномерность подачи радиально-поршневых и аксиально-поршневых насосов определяется особенностями их конструкций и составляет от +2 – 1,2 до – 5 – 3 % для конструкций с различным числом поршней. Следует отметить, что минимальную пульсацию имеют насосы с нечетным числом поршней.