- •Гидропривод основные элементы объёмного гидропривода

- •Гидравлические машины

- •Поршневые насосы

- •Центробежные насосы

- •Полезной мощностью центробежного насоса называется мощность, отдаваемая насосом жидкости, проходящей через напорный патрубок; он определяется по формуле:

- •Гидравлические двигатели

- •Направляющая аппаратура

- •Регулирующая аппаратура

- •Гидравлические коммуникации и их соединения

- •Системы очистки рабочей жидкости

- •Накопители энергии

- •Пневмопривод

- •21.2. Основные требования к монтажу, наладке и эксплуатации элементов пневмосети

- •Глава 22

- •22.1.2. Объемные компрессоры

- •22.1.3. Охлаждение газа в компрессорах

- •Привод поршневого компрессора

- •22.2. Пневматические двигатели

- •22.2.1. Пневматические цилиндры

- •22.1.1. Динамические компрессоры

- •Центробежные компрессоры

- •Холодильные агенты и хладоносители

- •Физико-химические требования

- •Характеристика холодильных агентов

- •Хладоносители

- •Проверь свои знания

- •Классификация компрессоров

- •Открытый компрессор фв-6

- •Бессальниковый компрессор фвбс-6

- •Герметичный компрессор фг

- •Контрольные вопросы

- •Теплообменные аппараты холодильных машин

- •Испарители

- •Испаритель типа ирсн

- •Воздухоохладитель

- •Испаритель для охлаждения рассола

- •Конденсаторы

- •Конденсаторы с воздушным охлаждением

- •Конденсаторы с водяным охлаждением

- •Конденсатор кожухозмеевиковый

Глава 22

ПНЕВМАТИЧЕСКИЕ МАШИНЫ

22.1. Компрессоры

Принцип действия аналогичных элементов пневматических и гидравлических систем одинаков. Это в полной мере можно отнести к пневматическим и гидравлическим машинам.

Компрессорами называют машины, предназначенные для сжатия и перемещения газов. В этих машинах подведенная механическая энергия преобразуется в энергию потока газа.

По принципу действия компрессоры аналогичны гидравлическим насосам и также делятся на два класса: динамические и объемные.

22.1.2. Объемные компрессоры

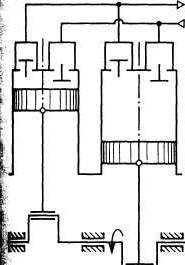

Работа объемных компрессоров, как и объемных насосов, основана на принципе вытеснения газа из рабочих камер за счет движения вытеснителей. Если вытеснители совершают только поступательное движение, то такие компрессоры называют возвратно-поступательными (или поршневыми). Процессы, которые происходят в рабочей камере поршневого компрессора, можно объяснить с помощью теоретической индикаторной диаграммы, представленной на рис. 22.2, а. Она построена при допущении, что утечки и перетечки газа, объем воздуха в рабочей камере при крайнем левом положении поршня, потери во всасывающей и напорной пневмолиниях, а также инерционность клапанов отсутствуют.

При движении поршня из крайнего правого положения влево происходит сжатие газа. Процессу сжатия соответствует кривая 1—2 диаграммы. Характер кривой зависит от характера процесса (изометрический, адиабатический или политропический). При достижении давления сжатия р2 открывается выпускной клапан K1 и происходит процесс вытеснения газа из рабочей камеры в напорную пневмолинию. Процессу соответствует изобара 2— 3. При крайнем левом положении поршня газ полностью вытеснен из рабочей камеры, выпускной клапан К1 открыт, а впускной К2 закрыт. В начале движения поршня вправо клапан K1закрывае клапан К2 при падении давления в рабочей камере до р1открывя, и начинается процесс заполнения рабочей камеры при постоянном давлении р1< р0, где р0 — давление в пространстве, из которого воздух поступает в рабочую камеру. Процессу соответствует изобара 4— 1. После прихода поршня в крайнее правое положение весь цикл повторяется.

Замкнутая фигура 1—2—3—4—1 является теоретической индикаторной диаграммой компрессора.

Любые неисправности, которые появляются в компрессоре (Нарушение герметичности, разрушение пружин клапанов, появление дополнительных сопротивлений в пневмолиниях и т. п.),приводят к отклонению формы индикаторной диаграммы от эталонной. При эксплуатации компрессора периодически снимают его индикаторную диаграмму и, сравнивая ее с эталонной диаграммой, оценивают его работоспособность.

Использование в поршневом компрессоре одной рабочей камеры, как и в

поршневых насосах,

вводит к существенной пульсации подачи

газа. Поэтому в промышленных компрессорах

используют несколько рабочих камер

(цилиндров), которые располагаются в

ряд рис 22.2, б) или радиально рис. 22.2, в).

Такие к омпрессоры

называются многоцилиндровыми.

омпрессоры

называются многоцилиндровыми.

Рис. 22.2. Поршневые компрессоры:

а — теоретическая индикаторная диаграмма одной ступени; б—мноцилиндровый компрессор с рядным расположением цилиндров; в- мноцилиндровый компрессор с радиальным расположением цилиндров

КЛАССИФИКАЦИЯ ПОРШНЕВЫХ КОМПРЕССОРОВ

В основу классификации поршневых компрессоров положены следующие признаки:

способ приведения в действие – компрессоры с кривошипно-шатунным механизмом (с приводом от обособленного двигателя через трансмиссию или непосредственно со встроенным двигателем, в том числе газомоторные компрессоры) и дизель-компрессоры со свободными поршнями (СПДК);

число ступеней компрессора – одно-, двух-, ..., семиступенчатые;

число цилиндров – одно-, двух-, многоцилиндровые;

расположение осей цилиндров – вертикальные, горизонтальные, угловые. К угловым относятся машины с вертикально-горизонтальным и с наклонным расположением цилиндров (V-образные, веерообразные и звёздообразные);

производительность всасывания – малые (до 10 м3/мин), средние (10 – 100 м3/мин) и крупные (свыше 100 м3/мин);

конечное избыточное давление – низкого давления (до 1 Мн/м2), среднего давления (1 – 10 Мн/м2), высокого давления (свыше 10 Мн/м2);

состав сжимаемого газа – воздушные, кислородные, аммиачные, азотоводородные, для природного газа и др.;

установка – стационарные, полустационарные, передвижные;

охлаждение – с воздушным, с внутренним водяным и с внешним (промежуточным).

ТИПЫ И СХЕМЫ КОМПРЕССОРОВ

Тип компрессора определяется расположением цилиндров. Каждый тип компрессоров имеет свои преимущества.

О сновное

преимущество вертикальных компрессоров

– равномерный износ цилиндров и поршней

вследствие меньшего давления поршней

на стенки цилиндров благодаря равномерному

распределению смазки и оседанию твёрдых

частиц на торце поршня. Это преимущество

является решающим для компрессоров без

смазки или с неполной смазкой там, где

не допускается применение минерального

масла (кислородные, хлорные и другие

компрессоры).

сновное

преимущество вертикальных компрессоров

– равномерный износ цилиндров и поршней

вследствие меньшего давления поршней

на стенки цилиндров благодаря равномерному

распределению смазки и оседанию твёрдых

частиц на торце поршня. Это преимущество

является решающим для компрессоров без

смазки или с неполной смазкой там, где

не допускается применение минерального

масла (кислородные, хлорные и другие

компрессоры).

Горизонтальные компрессоры более удобны при обслуживании, что очень важно для стационарных крупных компрессоров.

Преимущества угловых компрессоров – относительно малая масса и компактность – имеют решающее значение для компрессоров в передвижных установках.

Компрессоры одного типа с кривошипно-шатунным механизмом различаются числом рядов цилиндров, равным числу шатунов, расположением цилиндров и ступней, конструкцией кривошипно-шатунного механизма, который может быть крейцкопфным или безкрейцкопфным. Эти признаки объединены общим понятием схемы компрессора, которая предопределяет конструкцию машины, её массу, габариты и стоимость, а также экономичность в эксплуатации, надёжность, простоту обслуживания и ремонта.

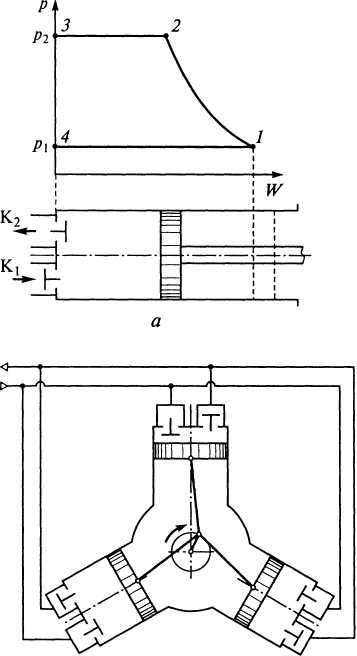

Различие требований, предъявляемых компрессорам в зависимости от их назначения, отражено в разнообразии применяемых схем. Наиболее распространённые из них приведены на рис. 5, а – т, на котором римскими цифрами обозначены ступени сжатия, а буквами Ур – уравнительная полость; последняя в отличие от рабочих полостей не имеет клапанов и находится под постоянным давлением газа для уравнивания поршневых сил.

Бескрейцкопфные компрессоры просты по конструкции и компактны, вследствие чего их применяют для передвижных установок.

В крупных компрессорах сказываются недостатки такой схемы: пониженный механический к.п.д., большие утечки газа через поршневые кольца, повышенный унос масла и картера и сильное загрязнение им сжимаемого газа, неэффективное использование объёма цилиндра вследствие одинарного действия. Поэтому она уступает место схеме с крейцкопфом.

На рис. 5, з, м представлены схемы со встречным движением поршней (оппозитное расположение). Колена вала каждой пары противолежащих рядов взаимно смещены на 180. В этой схеме полностью уравновешиваются силы инерции поступательно движущихся масс, поршневые силы рядов противоположны по направлению, вследствие чего на коренные подшипники действует их разность. Тем самым уменьшается работа трения, а следовательно, износ подшипников и коренных шеек вала. Горизонтальные оппозитные компрессоры примерно в 2 раза легче, чем машины с односторонним расположением цилиндров.

Несколько ступеней в одном ряду объединяют в дифференциальный блок (см. рис. 5, и, л), за счёт чего уменьшается число сальников и длина ряда. Ступень высокого давления для снижения утечек газа уплотняют по возможно меньшему периметру поршня, располагая её в торце дифференциального блока.

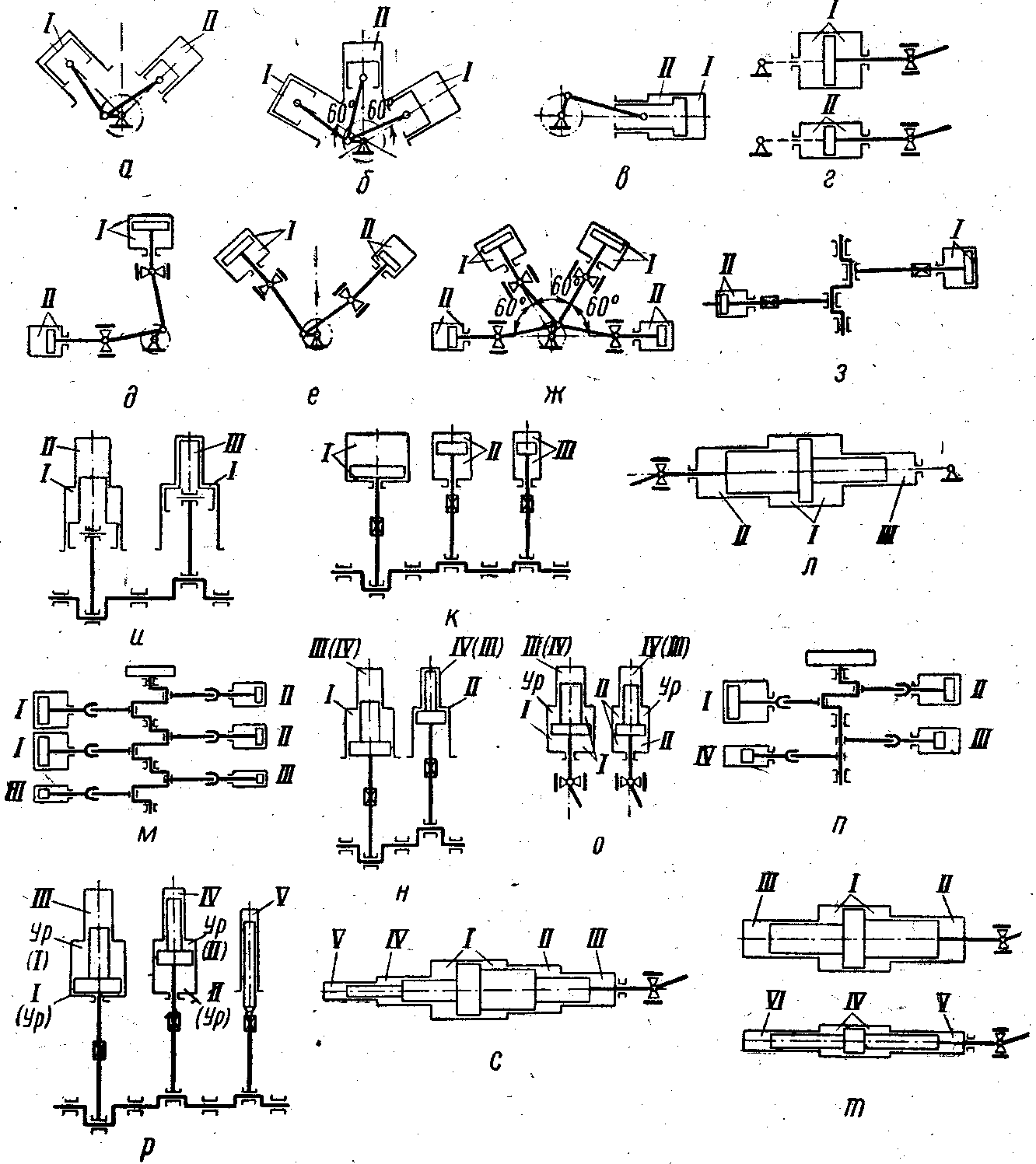

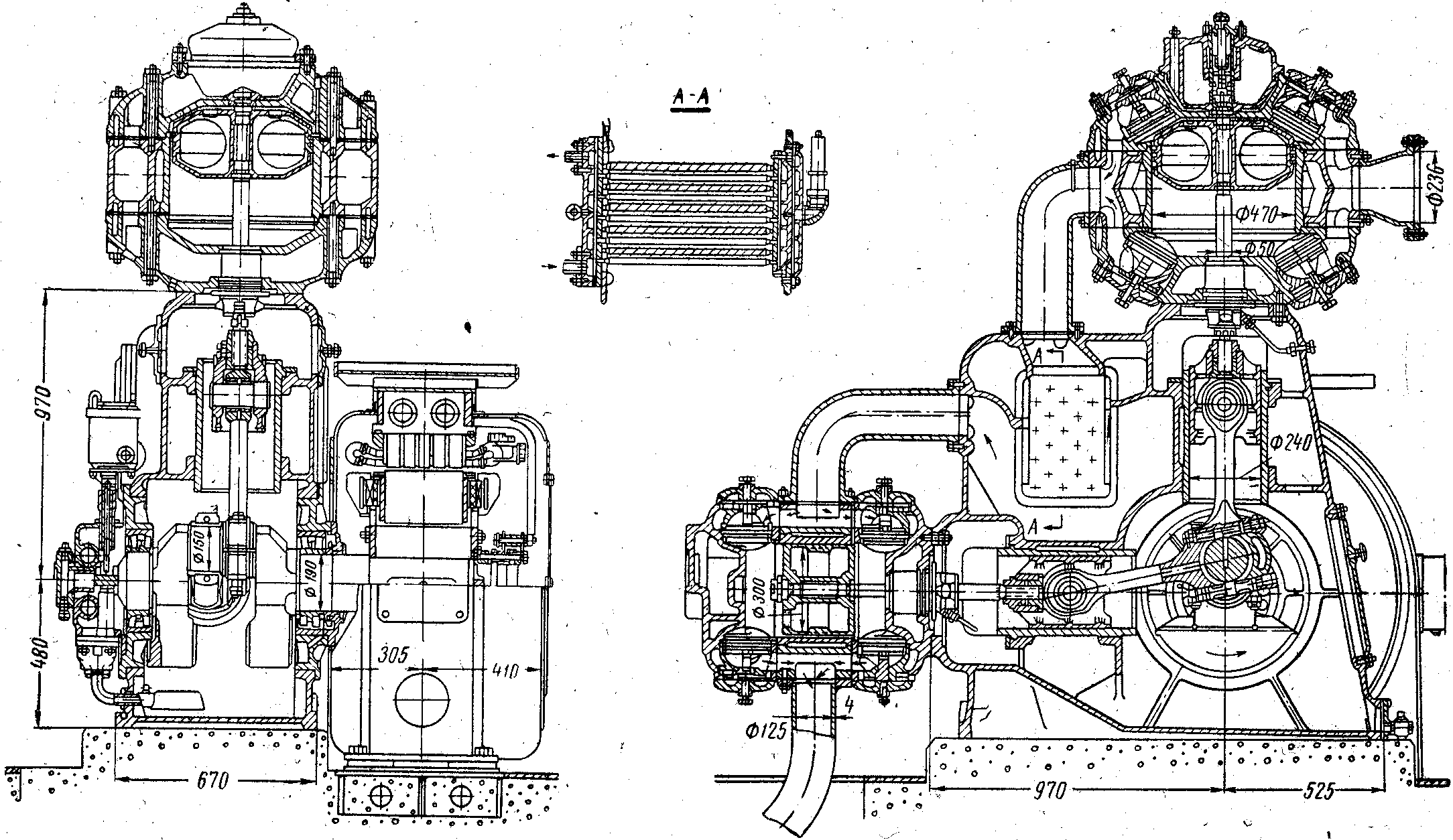

Все детали поршневого компрессора (рис. 6) можно распределить в конструктивные группы в зависимости от их назначения:

группа механизмов движения – рама, станина или картер, коренные подшипники, коленчатый вал, шатуны, крейцкопфы, маховик;

цилиндровая группа – цилиндры, втулки цилиндров, крышки, уплотнения штока;

поршневая группа – поршни, поршневые кольца, штоки;

группа распределения – клапаны;

система смазки – масляные насосы, фильтры, маслопроводы, холодильники для масла, маслоотделители и др.;

система охлаждения – промежуточный и концевой холодильники для сжимаемого газа, трубопроводы;

система регулирования – средства регулирования производительности (цилиндры дополнительных «мёртвых» пространств, вспомогательные клапаны, трубопроводы);

группа установки машины – щит управления, привод, газопроводы, ресиверы, воздушные фильтры, ограждение и др.

Рис.6.

Двухступенчатый поршневой компрессор.

Группа механизма движения состоит из деталей, свойственных другим поршневым машинам, например двигателям внутреннего сгорания, паровым машинам.Цилиндры для давлений до 6 Мн/м2 изготавливают из чугуна, для давлений до 15 Мн/м2 – литым из стали, для более высоких давлений – кованными из стали. Чугунные цилиндры отливают заодно с водяной рубашкой, стальные цилиндры обычно имеют съёмный кожух. Для упрощения отливки иногда цилиндры составляют из отдельных частей. Рабочую поверхность цилиндра шлифуют или хонингуют. В цилиндры часто вставляют чугунные втулки для улучшения качества поверхности и для снижения требования к отливке цилиндров (см. рис. 6). Клапаны размещают в цилиндре или в его крышке; при этом оси клапанов расположены радиально, наклонно или параллельно оси цилиндра. Воду подводят к рубашкам цилиндров снизу, а отводят в самой верхней точке во избежание воздушных мешков. В случае воздушного охлаждения на внешней поверхности цилиндра устанавливают рёбра.

Клапаны

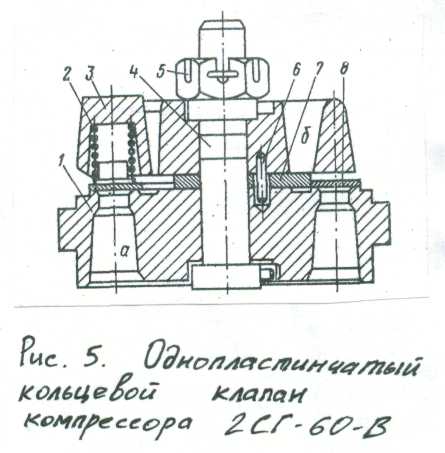

Рабочие клапаны поршневых компрессоров можно классифицировать следующим образом: по назначению – всасывающие, нагнетательные и комбинированные; по принципу действия – самодействующие и принудительного действия; по конструкции запорного органа – пластинчатые, тарельчатые и полосовые. В современных поршневых компрессорах наибольшее распространение получили самодействующие пластинчатые клапаны. На рис. 1 приведена конструкция однокольцевого (с одной пластиной) пластинчатого клапана компрессора 2СГ-60-В. Клапан состоит из седла 1, на котором расположена пластина (кольцевая) 8.

Рис. 1 Однопластинчатый кольцевой

клапан компрессора 2СГ-60-В

Для ограничения высоты подъема пластины служит розетка 3, стягиваемая с седлом клапана стяжным болтом 4 с гайкой 5. Пластина к седлу клапана прижимается пружиной 2, концентрично расположенной по пластине клапана. Для предотвращения бокового смещения пластины служит звездочка 7, а для обеспечения необходимого взаимного расположения седла и розетки клапана и розетки предусмотрен центрирующий лифт. Во избежания откручивания гайка 5 шплинтуется. При достижении в цилиндре давления, равного давлению в напорном трубопроводе, с учетом преодоления усилия пружины 2 и инерционности пластины в сжатый газ по газовым каналам поступает под пластину, поднимает ее и поступает в трубопровод, обтекая розетку 3, а также протекая по газовым каналам 6 розетки.

В компрессорах с большой производительностью рабочие клапаны имеют по 2 газовых канала в седле и по 2 рабочих пластины. В этом случае они называются двухкольцевыми пластинчатыми клапанами.

Рабочие клапаны размещают в теле цилиндра или в его крышке.

В

некоторых конструкциях компрессоров

всасывающий клапан располагают в поршне.

Во всех случаях для установки клапанов

предусматривают клапанные гнезда. С

целью уменьшения величины вредного

пространства применяют комбинированные

клапаны, совмещающие назначение как

всасывающего, так и нагнетательного

клапанов.

В

некоторых конструкциях компрессоров

всасывающий клапан располагают в поршне.

Во всех случаях для установки клапанов

предусматривают клапанные гнезда. С

целью уменьшения величины вредного

пространства применяют комбинированные

клапаны, совмещающие назначение как

всасывающего, так и нагнетательного

клапанов.

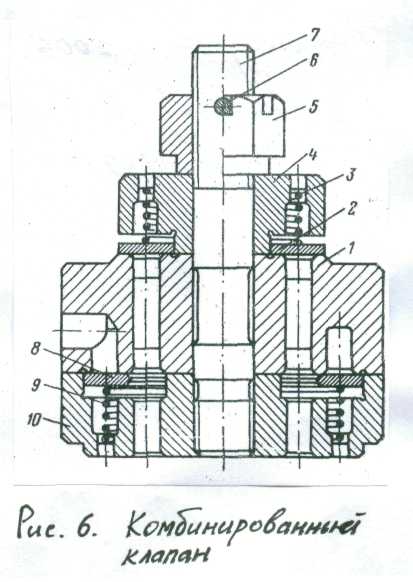

Рис. 2 Комбинированный клапан

На рис. 2 представлен комбинированный клапан воздушного компрессора КВ-100У, который состоит из корпуса 1, пластин 2 и 8, пружин 3 и 9, верхней розетки 4, гайки 5, стопора 6, стяжного болта 7, нижней розетки 10.

В момент всасывания пластина 8 открывается, а пластина 2 прижата к седлу. При нагнетании отжимается пластина 2, обеспечивающая выход газа в напорный трубопровод, а пластина 8 запирает доступ газа из цилиндра в линию всасывания.

Комбинированные клапаны применяют, в основном, в цилиндрах высокого давления одинарного действия. Они обычно располагаются в крышках цилиндров. Основные неполадки рабочих клапанов, встречающиеся в практике работы компрессоров, - образование нагара, а также искривления, выработка и поломка пластины, реже – отворачивание стяжной гайки, поломки шплинтов, разрушение седла и розетки, разрыв уплотнительной прокладки. Все эти неполадки вызывают, в первую очередь, нарушение герметичности клапанного узла, что сразу отражается на распределении давления по ступеням и всегда приводит к снижению производительности компрессора. Особенно опасны неполадки, связанные с разрушением деталей клапанов. В этом случае осколки деталей, увлекаемые потоками газа, могут попасть в рабочую полость цилиндра, под поршень и привести к поломке рабочих колец, появление стуков и даже к серьезным повреждениям цилиндра и механизма движения.

Обратный клапан

Обратный клапан предназначен для разгрузки компрессора от давления сжатого воздуха из воздухозаборника во время его остановки. Он состоит из корпуса с фланцами, при помощи которых крепится к компрессору и воздухопроводу. Стрелка на корпусе показывает направление движения воздуха. Внутри корпуса установлен клапан в направляющей втулке, которая запрессована в крышку. Воздух от компрессора поступает в корпус клапана, поднимает клапан и выходит через отверстия в пневмосистему. При прекращении подачи воздуха от компрессора клапан опускается и перекрывает подач воздуха в компрессор.

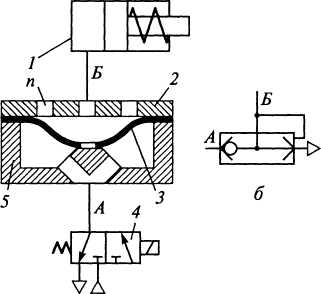

В пневмосистемах используют и специфические клапаны, которые в гидросистемах не применяют. Примером такого клапана является клапан быстрого выхлопа. Конструктивная схема клапана быстрого выхлопа и способ его включения в пневмосистему показаны на рис. 23.1, а. Поршень пневмоцилиндра 1 совершает рабочий

ход при подаче сжатого воздуха в бесштоковую полость. Возврат поршня (холостой ход) совершается под действием возвратной пружины. Для того чтобы ускорить холостой ход, нужно быстро освободить бесштоковую полость от воздуха. Эту задачу и выполняет клапан быстрого выхлопа, который состоит из корпуса, крышки 2 и мембраны 3.

Если распределитель 4 находится в исходной позиции, то пневмолиния А соединена с атмосферой, мембрана под действием сил упругости прижата к корпусу клапана и пневмолиния Б соединена с атмосферой через отверстия п, которые располагаются по окружности и имеют большую суммарную площадь. При подаче управляющего сигнала распределитель 4 переходит в рабочую позицию, соединяя линию А с напорной пневмолинией. Под действием сжатого воздуха мембрана клапана поднимается вверх и прижимается к крышке, перекрывая отверстия п, а линии А и Б соединяются через центральное отверстие в мембране. Сжатый воздух поступает в бесштоковую полость пневмоцилиндра, и его поршень совершает рабочий ход.

При снятии управляющего сигнала распределитель приходит в исходную позицию и мембрана клапана также занимает исходное положение, соединяя бесштоковую полость с атмосферой. Так как клапан быстрого выхлопа всегда устанавливают прямо на пневмоцилиндре, воздух почти беспрепятственно выходит в атмосферу и поршень быстро возвращается в исходное положение под действием даже малого усилия возвратной пружины. На рис. 23.1, б показано условное обозначение клапана быстрого выхлопа на схемах.

а — схема включения в пневмосеть; б —

условное

обозначение; 7 — пневмоци-

линдр; 2 — крышка; 3 — мембрана; 4 —

распределитель; 5 — корпус