- •Сборник лабораторных работ

- •Предварительные замечания

- •Основные правила техники безопасности при работе в лаборатории основ проектирования механизмов и машин

- •Лабораторная работа № 1

- •Лабораторная работа № 2 испытание затянутого болтового соединения, работащего на сдвиг

- •Лабораторная работа № 3 определение основных параметров червячного редуктора

- •Лабораторная работа № 4 регулировка подшипников качения

- •Лабораторная работа № 5 определение момента трения в подшипниках скольжения

- •Лабораторная работа № 6 определение кпд ременной передачи

- •Находится коэффициент относительного скольжения

- •Лабораторная работа № 7 определение кпд редуктора с цилиндрическими прямозубыми колесами

- •Лабораторная работа № 8 исследование работы винтового механизма

- •Угол подъема резьбы по среднему диаметру находится как

- •Приведенный угол трения в резьбе определяется как

- •В свою очередь

- •Результаты измерений и расчетов

- •Лабораторная работа № 9 исследование режимов работы подшипника скольжения

- •Определение коэффициента трения при различной частоте вращения

- •Лабораторная работа № 10 определение момента трения в подшипниках качения

- •Лабораторная работа № 11 определение основных параметров цилиндрического редуктора

- •Силы в зацеплении. В косозубой передачи нормальную силу Fn раскладывают на три составляющие (рис. 3)

- •Модуль прямозубого колеса можно определить, используя формулу

Результаты измерений и расчетов

N |

Q1 |

Q2 |

Li |

n1 |

n2 |

n3 |

ncp |

ℓ |

Aдℓ |

Anc |

экс |

расщ |

─ |

Н |

Н |

мм |

дел |

дел |

дел |

дел |

мм |

Нмм |

Нмм |

|

|

|

5 10 15 20 15 15 20 20 |

0,25 0,25 0,5 0,5 |

50 100 50 100 |

|

|

|

|

|

|

|

|

|

Построить график зависимости КПД о осевой нагрузки.

Построить график зависимости КПД при совместном воздействии осевой и эксцентричной нагрузок.

Дать заключение (см. пункт 5).

Контрольные вопросы

Что измеряет индикатор (10) на установке ДП19АПС?

Что собой представляют осевая и эксцентричная нагрузки?

Что понимается под рабочим циклом установки?

Как определяется КПД винтовой пары при осевой нагрузке?

Какие резьбы применяются в машиностроении?

Назовите основные параметры резьбы?

Что понимается под углом подъема

и шагом резьбы «Р»?

и шагом резьбы «Р»?Какая резьбы применяется в винтовой паре?

Как рассчитывается угол подъема резьбы ?

Чему равен угол профиля резьбы

?

?Чему равен коэффициент трения материалов в винтовой пары

?

?Как определяется КПД передачи за один оборот винта?

Как определяется крутящий момент (Т), возникающий в винтовой паре от осевой и эксцентрической нагрузки?

Расскажите порядок выполнения работы.

Объясните расхождение между расчетными и опытными величинами КПД винтовой пары?

Как увеличить КПД винтовой пары?

Приведите примеры использования винтовой пары винт-гайка в технике.

Библиографический список

1. Решетов, Д. Н. Детали машин : учеб. для студентов машиностроит. и механич. спец. вузов / Д. Н. Решетов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 496 с.

2. Справочник по триботехнике / под общ. ред. М. Хебды, А. В. Чичинадзе. В 3-х т., т. 1. – Варшава : ВКЛ. Теоретические основы. – М.: Машиностроение, 1989. – 400 с.

Лабораторная работа № 9 исследование режимов работы подшипника скольжения

1. Цель работы

Определение коэффициента трения и момента трения в подшипнике скольжения при различной нагрузке и частоте вращения вала. Нахождение оптимальных радиальных нагрузок на подшипник для обеспечения режима жидкостного трения.

2. Расчетные зависимости

Подсчитывается среднее давление в подшипнике р (МПа) по среднему усилию нагружения Fcp (H) по формуле:

p = Fcp /dℓ, (1)

где d – диаметр подшипника (d = 60 мм); ℓ – длина подшипника (ℓ = 60 мм).

Определяют коэффициент трения f для среднего усилия нагружения и всех частот вращения по формуле [1, c. 300]:

ƒ

= 3,36 10-8

![]() + 0,55

+ 0,55![]() ,

(2)

,

(2)

где d – диаметр подшипника; Δ – диаметральный зазор в подшипнике

(Δ

= 0,1 мм); μ – динамическая вязкость

масла в сантипуазах (μ = 46 сП) по системе

СГС, в системе CИ

![]() измеряется

в Паּс.

Один сантипуаз равен 0,001 Паּс;

n – частота вращения вала (мин-1);

р – среднее давление в подшипнике

(МПа).

измеряется

в Паּс.

Один сантипуаз равен 0,001 Паּс;

n – частота вращения вала (мин-1);

р – среднее давление в подшипнике

(МПа).

Строятся расчетные графики зависимости ƒ от n и ƒ от F в тех же координатных осях, где будут построены соответствующие экспериментальные графики.

3. Установка для испытания

Установка типа ДМ29М позволяет непосредственно измерять момент сил в подшипнике по отклонению рычага уравновешивающего устройства, закрепленного на обойме подшипника (рис. 1). Динамометрическое нагружа-ющее устройство создает давление в системе вал-втулка подшипника. При вращении нагруженного вала возникают силы трения, момент которых поворачивает подшипник с уравновешивающим устройством на угол, пропор-циональный величине момента.

Установка состоит из корпуса 1, на котором смонтирован шпиндель 2 с испытываемым подшипником скольжения 3, установленным в подвижной обойме 4. Шпиндель получает вращение от электродвигателя 12 через трехступенчатую клиноременную передачу 13. Регулировка натяжения ремня осуществляется винтовым натяжным устройством, поворачивающим под моторную плиту 14 с электродвигателем вокруг оси 15.

Нагружение подшипника производится винтовым устройством 6, а для контроля величины нагрузки служит динамометр 5.

Для смазки испытываемого подшипника служит приспособление, состоящее из бака 11, трубопровода 8, регулировочного крана 10 и приемной воронки 9.

Измерительное устройство для определения момента сил трения в подшип-нике состоит из подвижного рычага 16, установленного на обойме подшипника, закрепленного на корпусе 1 неподвижного кронштейна 18 с индикатором часового типа 19, и качающегося рычага 21 с измерительной пружиной 20 и индикатором 22.

Рис. 1. Схема установки для исследования подшипников скольжения

Качающийся рычаг 21 закреплен шарнирно на неподвижной стойке 25 и может поворачиваться вокруг оси 24 при вращении винта 23.

Балансировка всей измерительной системы осуществляется установкой рычага 16 в горизонтальное положение с помощью противовеса 26, перемещаемого по резьбовой штанге 27.

Экспериментальная установка позволяет проводить испытания подшипников скольжения в диапазоне нагрузок от 0 до 5 кН при частотах вращения вала 760, 1350, 2400 мин-1.

4. Порядок выполнения работы

Нагружается подшипник усилием 200 Н перемещением обоймы вдоль вала. Устанавливается на нуль передвижная шкала верхнего и нижнего индикаторов. Открытием крана 10 подачи масла обеспечивается смазка подшипника (примерно 30–40 капель в минуту). Кнопкой «Пуск» включается электродвигатель. Производится корректировка нулевого положения индика-торов с помощью подвижной шкалы. Нагружается подшипник усилием 500 Н вращением маховика 7, (усилие контролируется по динамометру 5). Установка должна проработать пять минут. С помощью винта 23 качающегося рычага выводится верхний индикатор на нуль и записываются показания нижнего индикатора в таблицу 1. Увеличивают ступенями по 500 Н радиальную нагрузку и записывают показания нижнего индикатора измерительной системы, повторяя порядок, указанный выше.

Нагрузку следует увеличивать до появления резкого возрастания момента трения в подшипнике (или до 4,5…5 кН). С этого момента подшипник работает в режиме полужидкостного трения.

При среднем усилии нагружения Fcp определяется момент трения в под-шипнике в зависимости от частоты вращения вала n = 760, 1350, 2400 мин-1, причем порядок работы повторяется, как указано выше. Fcp – среднее усилие нагружения в интервале использованных в работе нагрузок.

5. Обработка экспериментальных данных

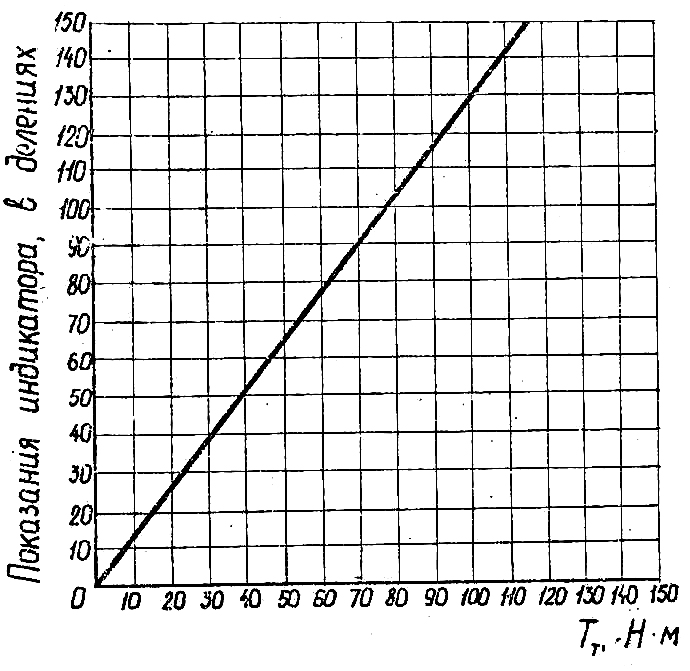

По тарировочному графику пружины 20 определяются экспериментальные значения моментов сил трения Тт в подшипнике (рис. 2), и их вносят в таблицы 1 и 2.

По формуле ƒ = 2 Тт /Fd определяют коэффициент трения для всех случаев замера моментов трения Тт . Здесь F – усилие нагружения.

Строятся графики ƒ = ƒ(n) и ƒ = ƒ(F) .

6. Заключение

Делается вывод о соответствии расчетных и экспериментальных значений коэффициентов трения.

Определяется нагрузочная способность подшипника в режиме жидкостного трения.

Дается заключение о влиянии нагрузки и частоты вращения на коэф-фициент трения.

Рис. 2. Тарировочный график пружины

7. Оформление отчета.

Подготовить титульный лист (см. образец на стр. 4).

Изобразить схему установки для испытаний.

Подготовить и заполнить табл. 1.

Таблица 1

Определение коэффициента трения при различном нагружении

Частота вращения n, мин-1 |

1350 |

|||||||||

Усилие нагружения F, кН |

0,5 |

1 |

1,5 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

Показания нижнего индикатора, в делениях |

|

|

|

|

|

|

|

|

|

|

Момент трения Т, Нм |

|

|

|

|

|

|

|

|

|

|

Экспериментальное значение коэффициента трения ƒ |

|

|

|

|

|

|

|

|

|

|

Расчетное значение коэффициента трения ƒ |

|

|

|

|

|

|

|

|

|

|

Подготовить и заполнить табл. 2.

Таблица 2