- •Випробування можна проводити у лабораторіях і в реальних умовах як на моделях, так і на реальних об'єктах

- •1.2. Під час випробувань, оцінюючи якість будівельних деталей, виробів, конструкцій, відповідність їх проекту або міцність споруди, слід вимірювати певні технічні параметри.

- •Випробування будівельних конструкцій неруйнівними методами.

- •1.3. Метод пружного відскоку базується на кореляційній залежності між пружними характеристиками матеріалу та його міцністю. Цю залежність визначають приладами, побудованими за двома принципами.

- •1.2.2. Суть ультразвукового методу полягає в тому, що швидкість розповсюдження ультразвукових хвиль у бетоні залежить від модуля пружності, який в свою чергу повязаний з міцністю.

- •1 Випромінювач; 2 дефект; 3 дослідний зразок; 4 реєструвальний прилад

- •Література:

- •1.7. Метод капілярної дефектоскопії ґрунтується на капілярному проникненні індикаторних рідин (пенетрантів) у порожнини дефектів і фіксації цього явища.

- •Питання до контрольної роботи №1.

- •2.1. Залежно від виду навантаження розрізняють два основні способи випробувань: статичне (під статичним навантаженням) і динамічне (під динамічним).

- •2.3. На конструкцію під час експлуатації діють динамічні навантаження, тобто такі, в яких міняється або величина або точка прикладання. Розрізняють три основні види динамічних навантажень:

- •3.1. Прилади для вимірювання лінійних переміщень. Геодезичні методи вимірювання лінійних переміщень. Визначення кутових переміщень.

- •3.1. Вимірювання відносного переміщення фіксованих точок на поверхні конструкції або переміщення точок відносно нерухомої основи може проводитися механічними приладами.

- •Питання до контрольно роботи № 2

- •Випробування будівельних конструкцій статичним навантаженням

- •4.4. На кожен вид продукції, яка підлягає випробуванню, на заводі-виготовлювачі складають методику випробування, яку затверджує головний інженер. В методиці повинні бути вказані:

- •4.5. Оцінка якості випробуваних зразків, які серійно виготовляються, зводиться до співставлення експериментальних даних з відповідними нормативними вимогами:

Питання до контрольно роботи № 2

Перерахуйте можливі методи створення статичного навантаження.

Динамометри, їх види, призначення.

Чим принципово відрізняється навантажувальні пристрої з жорстким і мяким навантаженням?

4. Спосіб підвішування вантажів для створення зосередженого навантаження (переваги, недоліки).

5. Спосіб натягування для створення зосередженого навантаження (переваги, недоліки).

6. Метод створення зосереджених зусиль гідравлічними домкратами.

7. Що таке силова підлога?

8. Приклад створення рівномірно розподіленого навантаження за допомогою води.

9. Приклад створення рівномірно розподіленого навантаження за допомогою тиску повітря.

10. Приклад випробування кроквяної балки за допомогою натяжного пристрою.

11. Приклад створення рівномірно розподіленого навантаження за допомогою підвішування платформ з вантажами.

12. Приклад створення рівномірно розподіленого навантаження за допомогою гідродомкратів.

13. Способи створення ударного навантаження.

14. Створення вимушених коливань за допомогою вібромашин.

15. Механічний тензометр Гугенбергера (принцип дії, переваги, недоліки).

16. Електромеханічний тензометр Аістова.

17. Види тензометрів, що застосовуються для вимірювання лінійних деформацій.

18. Прогиноміри.

19. Індикатори годинникового типу.

20. Застосування геодезичних методів для вимірювання лінійних переміщень.

21. Прилади для вимірювання кутових переміщень.

22. Види тензорезисторів. Їх переваги.

23. Тензоефект.

24. Принципова схема вимірювального приладу, що працює за принципом мосту Уїнстона.

25. Механічні прилади для реєстрації коливальних процесів.

26. Прилади для вимірювання амплітуд.

27. Принцип дії світло променевого осцилографа.

Випробування будівельних конструкцій статичним навантаженням

4.1. Випробування залізобетонних конструкцій на заводах їх виготовлення.

4.2. Стенди для випробувань.

4.3. Прилади і пристосування, які використовуються при випробуваннях.

4.4. Методика випробування.

4.5. Оцінювання якості випробуваних зразків та конструкцій.

Література: 2, стор.58-62, 106-109;

ДСТУ Б.В.2.6.-95. Конструкції будинків і споруд. Вироби будівельні і залізобетонні збірні. Методи випробувань навантажуванням. Правила оцінки міцності, жорсткості, тріщиностійкості;

ГОСТ 8829-85. Конструкции и изделия бетонные и железобетонные. Методы испытания нагружением и оценка прочности, жесткости и трещиностойкости.

4.1. На заводах збірного залізобетону здійснюють два види випробувань залізобетонних конструкцій статичним навантаженням: випробування дослідних конструкцій перед впровадженням їх в масове виробництво і випробування конструкцій, які періодично відбираються із виготовленої партії виробів.

Перший вид випробувань є заключним етапом проектно-конструкторських робіт. Дослідні конструкції слід випробовувати до їх повного фізичного руйнування, що дозволяє виявити найбільш слабкі місця і, у випадку необхідності, внести корективи у проект.

Такі випробування проводять представники проектної організації, яка запроектувала дану конструкцію. Дослідні зразки повинні строго відповідати усім вимогам проекту за міцністю бетону, класу арматури, що застосовується, величині попереднього напруження, величині захисного шару, розташуванню арматури і закладених деталей, за геометричними розмірами. Ці вироби не повинні також мати дефектів виготовлення, за якими вони можуть бути віднесені до бракованої конструкції.

Контрольні випробування виготовлених конструкцій, які періодично відбираються із партії, виконують систематично у відповідності із ГОСТ 8829-85. Вони є додатковою перевіркою якості матеріалів, що застосовуються, і виконання технологічних правил виготовлення конструкцій. Такі випробування не мають за мету фізичне руйнування конструкції, але навантаження повинно бути не менше ніж контрольне, вказане в проекті.

В залізобетонних конструкціях при випробуваннях визначають міцність (руйнівне навантаження), жорсткість (прогин за нормативного навантаження), тріщиностійкість (величина навантаження, при якому утворюються тріщини), ширину розкриття тріщин, хибкість (збільшення прогину конструкції, яка знаходиться під дією нормативного навантаження, від додаткового зосередженого вантажу масою 100 кг).

Міцність і ширину розкриття тріщин слід визначати для всіх залізобетонних конструкцій при схемі випробувань, яка відповідає експлуатаційній. Жорсткість визначають для конструкцій, які працюють на згин. Перевірку на хибкість виконують для не повязаних з сусідніми елементами залізобетонних плит перекриття, сходинкових маршів та площадок і подібних виробів, що згинаються. Схеми випробувань, контрольні навантаження і допустимі дефекти, які при цьому появляються, повинні бути наведені в робочих кресленнях або ГОСТ на даний тип виробів.

Відбір конструкцій для випробувань. Відбір залізобетонних виробів серійного виготовлення для поточних контрольних статичних випробувань на міцність, жорсткість і тріщиностійкість виконують у відповідності з вказівками стандартів, технічних умов і робочих креслень на ці вироби, але не менше ніж:

- 2 шт. перед початком масового виготовлення і в подальшому при змінах конструкції виробу або технології виготовлення, а також у випадку заміни матеріалів;

- 1% виробів від кожної партії, але не менше 2 шт., якщо розмір партії становить менше 200 шт.

Розмір партії виробів встановлюється стандартами або технічними умовами на даний вид продукції.

При добре відпрацьованій технології виготовлення (якщо враховані додаткові вимоги ГОСТ, які відносяться до поопераційного контролю технології виробництва робіт) допускається відбирати для випробувань таку кількість виробів:

- при кількості виробів (N),

які виготовляються заводом за добу

менше ніж 100

відсоток виробів (n),

що відбираються від партії для

випробувань, визначається за формулою

![]() %;

%;

- при кількості виробів, що виготовляються заводом більше ніж 100 0,2% від партії.

Вказана кількість виробів повинна відбиратися при умові отримання задовільних результатів випробувань 20 виробів, які відібрані від партії.

Під час освоювання серійного виробництва конструкцій, які раніше не випускалися підприємством-виробником, а також при корінних змінах технології бажано, щоб кількість конструкцій, які включені в першу партію, дорівнювала б 10-15 шт., і відібрані для випробування конструкції (не менше двох) були доведені до руйнування. Щоб результати випробувань можна було з меншим ризиком розповсюдити на всю партію, рекомендується відбирати зразки більш низької якості, чим інші вироби партії.

Відхилення від розмірів для них (на прикладі панелей покриття і перекриття) не повинні перевищувати (мм):

по довжині і ширині 5;

по товщині 3;

зміщення закладних деталей в площині панелі 10, із площини панелі 3;

по довжині підсилених опорних ділянок вздовж порожнин панелі 10.

Товщина захисного шару бетону для робочої арматури повинна бути не менше ніж 20 мм.

Зовнішній вигляд панелей повинен задовольняти таким вимогам:

- нижня (зі сторони стелі) поверхня повинна бути гладкою, підготовленою підфарбування без додаткового оздоблення;

- на нижній поверхні панелей не допускаються місцеві напливи, жирові та іржаві плями та відкриті повітряні пори діаметром і глибиною більш ніж 2 мм;

- відколи і напливи бетону по поздовжнім нижнім граням панелей глибиною більш ніж 10 мм і довжиною 50 мм на 1 м панелі не допускаються;

- тріщини не допускаються, за виключенням усадочних поверхневих шириною не більше 0,1 мм;

- оголення арматури не допускається, за виключенням кінців попередньо напруженої арматури, виступ яких за площину торця не повинен перевищувати 5 мм.

Відкриті поверхні сталевих закладених деталей повинні бути очищені від напливів розчину.

Якщо при перевірці відібраних зразків знайдеться хоч би один зразок, який не відповідає вимогам стандартів за розмірами і зовнішньому вигляду, то слід виконувати повторну перевірку подвоєної кількості зразків.

Якщо при повторній перевірці знайдеться хоч би один зразок, який не відповідає умовам стандартів, то приймання панелей буде виконуватися поштучно.

Перевірку розмірів панелей і правильність їх поверхні слід виконувати з точністю до 1 мм металевим вимірювальним інструментом.

Правильність нижньої і бокової поверхні панелей перевіряють прикладанням до неї металевої рейки довжиною 2 м в різних місцях і вимірюванням отриманих невеликих зазорів між ребром металевої рейки і поверхнею, що перевіряється.

Розташування арматури і товщина захисного шару бетону повинна перевірятися магнітним або іншими приладами, які реєструють положення арматури без руйнування бетону.

Для випробувань не можна відбирати вироби, які за якоюсь ознакою забраковані.

Для зразків, які відібрані для випробувань, комплектують технічну документацію, яка характеризує використані матеріали і виконання технологічних правил при виготовленні. В склад технічної документації входить:

- дані заводської лабораторії про бетон і фізичні якості використаних в ньому матеріалів;

- дані заводської лабораторії про міцність бетону конструкції за результатами механічних випробувань контрольних кубів;

- дані заводської лабораторії про міцність і деформативність арматури;

металу анкерних пристроїв і відповідальних закладних деталей;

акти про фактично застосовану робочу арматуру (діаметр і кількість стрижнів, схема розташування арматури в дослідних перерізах);

дані по величині натягування арматури, заповнення каналів, які оставляються для розміщення попередньо напруженої арматури.

В день випробувань необхідно визначати міцність бетону. Випробування залізобетонних виробів проводять тільки при плюсових температурах.

4.2. Випробувальні машини та преси є основним обладнанням механічних дослідних лабораторій. Преси призначені для стискання зразків матеріалів та елементів конструкцій. Вони виконуються з гідравлічним або механічним приводом. Стискальні зусилля знаходяться в межах від декілька до тисячі тон. Потужні преси містять лише гідравлічний привід.

Однак габарити деяких будівельних конструкцій є значними, що обмежує вживання універсальних машин та пресів, тоді використовують стенди.

Розрізняють тимчасові розбірні та стаціонарні стенди.

Тимчасові розбірні застосовують у тому випадку, коли конструкція випробовують нерегулярно і не масово, наприклад, стенди, які встановлюють на будівельних майданчиках або полігонах.

Стаціонарними стендами обладнують дослідні лабораторії та лабораторії великих заводів будівельних конструкцій, де необхідно систематично перевіряти якість продукції.

Розрізняють два види таких стендів з вертикальним та горизонтальним розташуванням конструкції. Конструкції повинні випробовуватися, як правило, в тому положенні, в якому вони будуть працювати в споруді. Допускається випробовувати вироби повернутими на 90 або на 180 при умові, що при перевертанні виробів в них не можуть зявитися тріщини. В цьому випадку випробування повинні здійснюватися при відповідній зміні напрямку навантаження, силами направленими горизонтально, або знизу вверх. При випробуванні в горизонтальному положенні силами направленими горизонтально, виріб вкладається на часто розташовані кулі, які практично виключають згин його у вертикальній площині від власної ваги. На практиці частіше використовують вертикальні стенди.

Залежно від розташування домкратів, що створюють випробувальні зусилля, розрізняють стенди з домкратами на рівні верхнього поясу конструкції та на рівні підлоги приміщення. Перевага надається другій схемі, оскільки для домкратів та спостереження за процесом їх роботи у першому випадку необхідно створити спеціальні риштування та площадки.

Випробувальні стенди підрозділяють за призначенням: на стенди, які служать для випробування одного типу виробів, або універсальні.

Основною частиною стенда є масивна залізобетонна силова плита, яка сприймає зусилля, що розвивається гідравлічними домкратами. Вона є опорою конструкції; в ній розміщені анкерні щілини, в які анкеруються тяги, що утворюють з силовою плитою та верхньою траверсою замкнутий контур, необхідний для створення домкратами навантаження на конструкцію.

З метою механізації та зменшення трудоємності випробувань застосовують механізовані стенди.

Розглянемо конструктивну схему стенда для випробування балкових конструкцій, зокрема плит перекриттів, на міцність, тріщиностійкість і деформативність при згині рис. 71).

Стенд є збірно-розбірним для можливого переміщення у разі виробничої необхідності.

Забезпечивши стенд механізованими регульованими приводами бази випробувань і змінюючи відстань між навантажувальними інденторами-траверсами, можна досліджувати балкові конструкції різних типорозмірів

За допомогою механізму коректування перекосів і взаємодіючого з ним пристрою замірювання відхилень від нульової площини можна ліквідувати і заміряти відхилення від площини.

Стенд працює так. За типорозміром плити 7 встановлюється база випробування переміщенням опори 2, яка рухається за допомогою електромеханічного приводу 12. Після цього на рухомі та нерухомі опори 3 встановлюється плита 7 симетрично до поздовжньої осі стенда; рухомі рами 8 з навантажувальними пристроями 9 знаходяться поза межами бази випробування. Одночасно механізм коректування перекосів 13 повертає верхню частину нерухомої опори 3 так, щоб контакт з плитою проходив по всій її ширині. За допомогою гвинтових опор 14 та 15 фіксується положення верхньої частини нерухомої опори й одночасно заміряється величина відхилення плити від нульової площини. На основі даних вимірювань можна контролювати якість плити за геометричними розмірами. Далі за допомогою електромеханічного приводу 12 рухомі силові рами 8 з навантажувальними пристроями 9 встановлюються і фіксуються в потрібному для даного типорозміру плити положенні.

Плиту навантажують гідродомкратами подвійної дії 11, які працюють від автономної гідростанції. Зусилля від гідродомкратів передається через навантажувальні індентори-траверси 10, циліндричні катки 4 та сталеві пластини 5 і 6 на плиту 7.

Стенд дозволяє досліджувати балкові конструкції різних типорозмірів, підвищити точність і якість випробувань, скорочує їх тривалість, підвищує надійність випробувань.

За характером завантаження стенди бувають: на яких випробування здійснюють за допомогою гідродомкратів, штучних вантажів, води, стиснутого повітря.

Найбільш простими, з конструктивної точки зору, є стенди з завантаженням штучними вантажами. Однак ці стенди мають багато недоліків: при випробуванні використовується кран, на стропуванні та вкладанні вантажів зайняті такелажники (не менше ніж дві людини), час завантаження кожного ступеня порівняно великий, складно забезпечити вимоги по техніки безпеки (попередження обрушення вантажів при вкладанні і при руйнуванні конструкції).

Рис. 71. Конструкція стенда для випробування балкових і плитних конструкцій при згині

Схеми випробування на міцність, жорсткість і тріщиностійкість повинні здійснюватися за схемами опирання і завантаження, які встановлені в державних стандартах і технічних умовах на даний вид виробів з урахуванням ДСТУ Б.В.2.6-7-95. Вони наведені в робочих кресленнях виробів.

Випробування виконують навантаженням, практично близькими до рівномірно розподіленого по всій плиті.

Навантаження плити здійснюється у вигляді ряду окремих вантажів або суцільним навантаженням, яке створюється повітряними балонами або водою.

Навантаження у вигляді ряду вантажів розташовують окремими стовпчиками, розмірами в плані не більше 400х400 мм по всій поверхні плити. Між стовпчиками на весь час випробувань повинні бути зазори не менше ніж 100 мм ( для навантаження можуть застосовуватися цегла, камені, чугунці чушки та інші штучні вантажі).

Слід зауважити, що необхідно дотримуватися послідовності завантаження в напрямку від середини прольоту до опор, симетрично відносно середини прольоту.

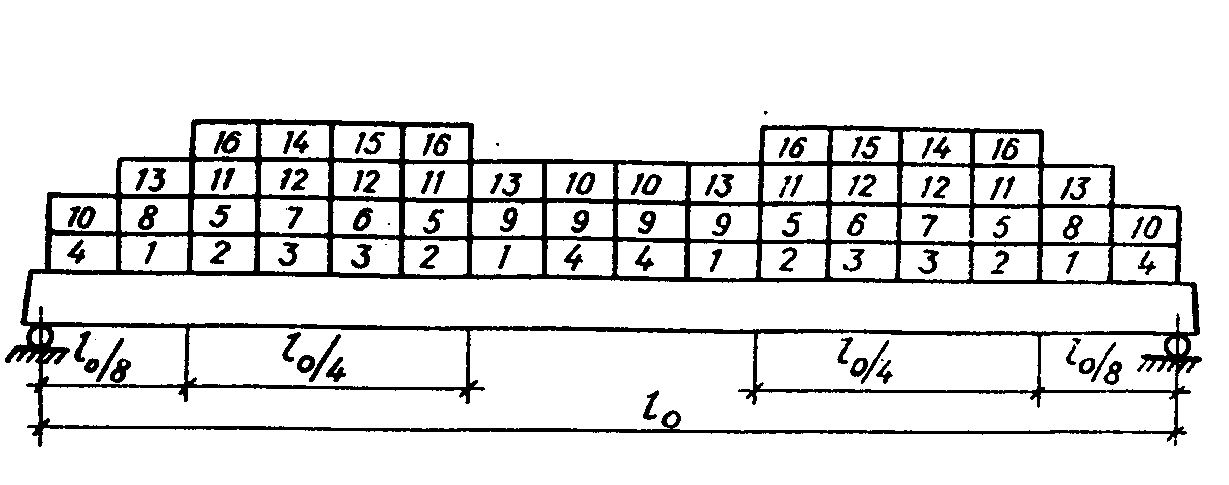

Рис. 72. Схема випробування залізобетонної панелі при завантаженні штучними вантажами (цифри послідовність установки вантажів ступенями)

Улаштування опор для випробування повинно відповідати схемі обпирання, яка прийнята при розрахунках цих виробів.

При випробуванні балок, ферм, балкових плит, що розраховуються як вільно обперті балки, їх слід обпирати на дві шарнірні опори, причому одна з них повинна допускати вільне переміщення вздовж виробу.

Опора, яка вільно переміщується може бути виконана у вигляді сталевого катка або кулі діаметром не менше ніж 40 мм, який вільно вкладається між двома сталевими прокладками. Нерухому опору виконують подібно рухомій, але з катком, який приварений до нижнього листа. Це забезпечує можливість безперешкодного повороту конструкції при її прогині в процесі навантаження.

Для полегшення встановлення конструкції на опори, центрування опорного вузла над лінією торкання верхнього опорного листа з катком, лист закріплюють тимчасовими деревяними клинами, які після закінчення встановлення конструкції видаляють.

При визначенні висоти опорних постаментів необхідно враховувати, що окремі гнучкі конструкції досягають значних прогинів при руйнуванні, а необхідно при цьому забезпечити огляд нижньої поверхні виробу.

Відстань від низу дослідної конструкції до верху страхувальних опор не повинно перевищувати 1/20 прольоту.

Виріб повинен обпиратися на сталеві плити, симетрично розташовані відносно осі обпирання. Обпирання на сталеві плити здійснюється через шар цементного розчину, міцність якого повинна бути не менше ніж 50% від класу бетону виробу.

4.3. При випробуваннях необхідно користуватися вимірювальними приладами, які мають достатню точність показань. При проведенні заводських контрольних випробувань статичним навантаженням рекомендується використовувати наступні вимірювальні прилади: для заміру лінійних переміщень прогиноміри Аістова та індикатори часового типу, при необхідності визначення напруженого стану матеріалу конструкції важелеві тензометри Гугенбергера; для визначення фактичної величини опорних реакцій кільцеві динамометри стиску, при проведенні випробування монтажних елементів динамометри розтягу, для вимірювання ширини розкриття тріщин оптичні прилади (трубка Брінеля, відліковий мікроскоп МПБ-2, градуювальна лупа Польді) або пристосування (трафарет на прозорій плівці).

Рис. 73. Схеми установки тензометрів на бетоні без струбцин: а із пружною спицею: б без спиці; 1 конструкція; 2 підкладка під ніжки тензометра; 3 подовжувач; 4 тензометр; 5 скрутка із мякого дроту; 6 пружна спиця із високоміцного дроту; 7 клей; 8 зачеканювання свинцем або заливання епоксидним клеєм

Для вимірювання переміщень більших ніж 10 мм слід застосовувати прогиноміри з ціною поділки 0,01 мм; величина вимірюваних переміщень при цьому практично не обмежена.

При випробуванні пробним навантаженням

балкових конструкцій як правило

визначається величина прогину посередині

прольоту. Для цього необхідно врахувати

величину осідання опор балки. Величина

прогину балки визначається прогиноміром,

який встановлений посередині прольоту,

а врахування осідання опор здійснюється

двома прогиномірами, які встановлені

на опорних перерізах балки. При прогині

балки на величину f

прогиномір П-1 фіксує величину осідання

лівої опори y1

, прогиномір П-3

величину осідання правої опори y3,

а прогиномір П-2

величину y2,

при цьому прогин підраховується як

![]() .

.

Рис. 74. Схеми установки тензометрів на арматурі: а без продовжувача бази; б з подовжувачем; 1 стрижень; 2 тензометр; 3 подовжувач; 4 зачеканювання свинцем або заливання епоксидним клеєм; 5 скрутка із мякого дроту; 6 пружна спиця із високоміцного дроту; 7 приварений оцупок із круглої сталі; 8 гумова трубка

Рис. 75. Схема розташування прогиномірів при випробуваннях балкової конструкції

Рис. 76. Розташування приладів при вимірюванні прогинів: а при доступності опорних перерізів балки; б при крайніх прогиномірах, що зміщені в сторону середини прольоту

Прогиноміри зєднаються з дослідною конструкцією за допомогою дроту діаметром 0,25-0,4 мм. Дріт береться мякий, перед застосуванням обовязково виправляється. Дріт на конструкції із залізобетону або металу закріплюється за допомогою струбцини або шляхом просвердлювання гнізда діаметром 1,5-2 мм, в яке вгвинчується гак для закріплення дроту. Якщо дослідний елемент виготовлений із дерева, то дріт закріплюють за допомогою звичайного гвіздка діаметром 2.5-3 мм. Дротом обвивають ролик приладу один-два рази. Для його натягу застосовують вантаж вагою 1 кг.

Рис. 77. Схеми встановлення прогиномірів: а, б для заміру горизонтальних та вертикальних переміщень; в під час закріплення прогиноміра до елементу струбциною; г до нерухомої опори; д те ж , до рухомої опори; 1 конструкція; 2 прогиномір; 3 дріт; 4 вантаж прогиноміра; 5 струбцина прогиноміра; 6 закріплений кінець дроту прогиноміра; 7 стійка; 8 спеціальна струбцина; 9 металевий лист; 10 вантаж; 11 підставка

Встановлюють прогиномір на металевій планці, яка закріплюється на тринозі або безпосередньо на струбцині, що пригвинчена до стояка. Триноги і стояки повинні встановлюватися на жорсткій основі.

Для того, щоб упевнитися чи впливає піддатливість основи на показання прогиноміра, достатньо, встановивши прилад і зєднавши його з дослідним елементом конструкції, походити біля прогиноміра і одночасно спостерігати, чи не змінюються при цьому його показання. Якщо при ходьбі біля приладу стрілка його переміщується по шкалі, то необхідно прийняти міри для усунення цього явища. При недоступності опорних перерізів для встановлення приладів, крайні прогиноміри зміщують в напрямку до середини прольоту з відповідним урахуванням впливу цього зміщення при обробці результатів випробувань.

Індикатори часового типу застосовуються для вимірювання малих за величиною переміщень. При випробуваннях залізобетонних виробів статичним навантаженням застосовують індикатор ІЧ з ціною поділки 0,01 мм , у якого найбільша величина заміряних переміщень становить 10 мм.

Рис. 78. Індикатор зі штативом: 1 основа штативу; 2 гайка; 3 стійка; 4 горизонтальний стрижень; 5 каретка; 6 індикатор

Прогиноміри і індикатори при застосуванні найпростіших пристосувань, які легко виготовляються в місцевих умовах, можуть замінити тензометри, клінометри, зсувоміри.