- •Будова і принцип дії гідравлічного гасника коливань

- •10, До якого притиснуто войлочне кільце 18. Для того, щоб уникнути биття валу, перед

- •240КН клини починають переміщатися по горловині

- •Будова поглинального апарату цнии – н6

- •11, Шайба 1, зовнішня 2 і внутрішня 3

- •Будова поглинального апарату р – 2п

- •Будова вантажного вагона

- •Будова вантажного вагона

- •16. У літній період дизель охолоджується витяжним вентилятором 3, а в зимовий – підігрівається

- •Конструкція електропоїзда

- •5, Об'єднаних дводюймовою трубою,

- •11 Для гарячої води розташованого над стелею коридору котлового кінця вагону, і системи

- •11. У цій системі вода нагрівається в

- •Конструкція дизель – поїзда

КОНСПЕКТ ДЛЯ ВИКОНАННЯ САМОСТІЙНОЇ РОБОТИ

з предмету «Конструкція вагонів»

ЗМІСТ

Самостійна робота №1 Тема: Колісні пари мотор – вагонного рухомого складу. Полі осі 3

Самостійна робота №2 Тема: Будова ролика циліндричного підшипника 3

Самостійна робота №3 Тема: Пневматичні ресори рухомого складу 4

Самостійна робота №4 Тема: Гумово і гумово – металеві пружні елементи. Будова і принцип

дії гідравлічного гасника коливань 5

Самостійна робота №5 Тема: Конструкція візків електропоїздів 6

Самостійна робота №6 Тема: Конструкція візків дизель – поїздів 7

Самостійна робота №7 Тема: Будова текстопно – редукторно – карданного привода 7

Самостійна робота №8 Тема: Будова безредукторного приводу 8

Самостійна робота №9 Тема: Будова редукторно – карданного приводу від торця шийки осі

колісної пари 9

Самостійна робота №10 Тема: Будова редукторно – карданного приводу від середньої частини

осі колісної пари 10

Самостійна робота №11 Тема: Будова карданного валу 11

Самостійна робота №12 Тема: Будова пружньої перехідної площадки з гумовим ущільненням

і боковим буфером 11

Самостійна робота №13 Тема: Особливості конструкції автозчепних приладів восьмивісних

Вагонів 12

Самостійна робота №14 Тема: Будова поглинальних апаратів Ш – 2 – В, ЦНИИ – Н6, Р – 2П 13

Самостійна робота №15 Тема: Будова секції 5БМЗ 14

Самостійна робота №16 Тема: Будова секції ZВ – 5 16

Самостійна робота №17 Тема: Будова автономного рефрижераторного вагона 18

Самостійна робота №18 Тема: Особливості конструкції самохідних вагонів 18

Самостійна робота №19 Тема: Будова системи водопостачання не купейного вагона 20

Самостійна робота №20 Тема: Будова системи водопостачання купейного вагона 21

Самостійна робота №21 Тема: Будова комбінованого кип’ятильника 22

Самостійна робота №1

Тема: Колісні пари мотор – вагонного рухомого складу. Полі осі

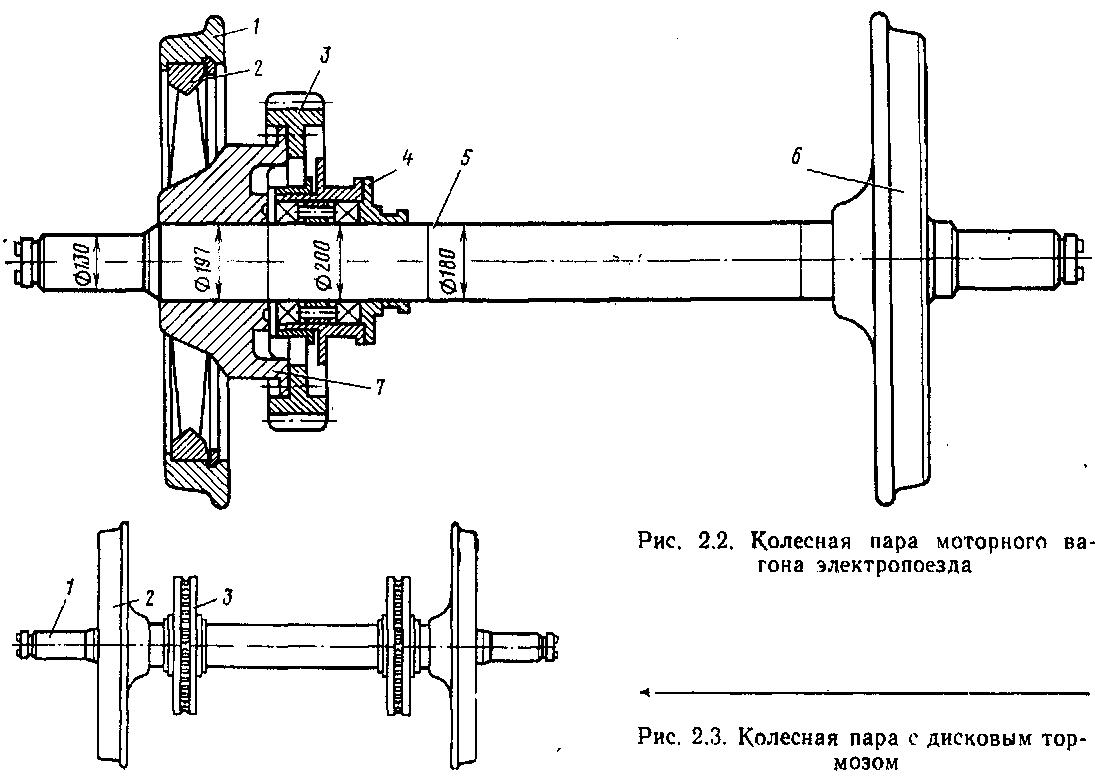

Колісні пари мотор – вагонного рухомого складу

О крім

колісних пар, що виготовляються для

вагонів промислового транспорту,

крім

колісних пар, що виготовляються для

вагонів промислового транспорту,

виготовляються також колісні пари для

моторних вагонів електро- і дизель – поїздів. Ці

колісні пари виготовляють по спеціальних

кресленнях і технічних умовах. Колісна пара

моторного вагону електропоїзда складається з

осі 5 і двох бандажних коліс 6 з литими

спицевими центрами 2 і бандажами 1. Один

колісний центр має подовжений фланець 7, до

якого прецезионними болтами кріпиться

фланець зубчатого колеса 3 редуктора. Редуктор встановлюється на підшипнико – редукторному вузлі 4. Колісні пари промислового транспорту з підвищеними навантаженнями від колісної пари на рейки (до 295кН) мають осі з діаметром шийок 180мм.

К олісні пари підтримуючих візків дизель – поїздів, а також причіпного візка вагонів електропоїзда виготовляються з дисковими гальмами. Колісна пара таких вагонів складається з осі 1, двох суцільнокатаних коліс 2 і двох гальмівних дисків 3.

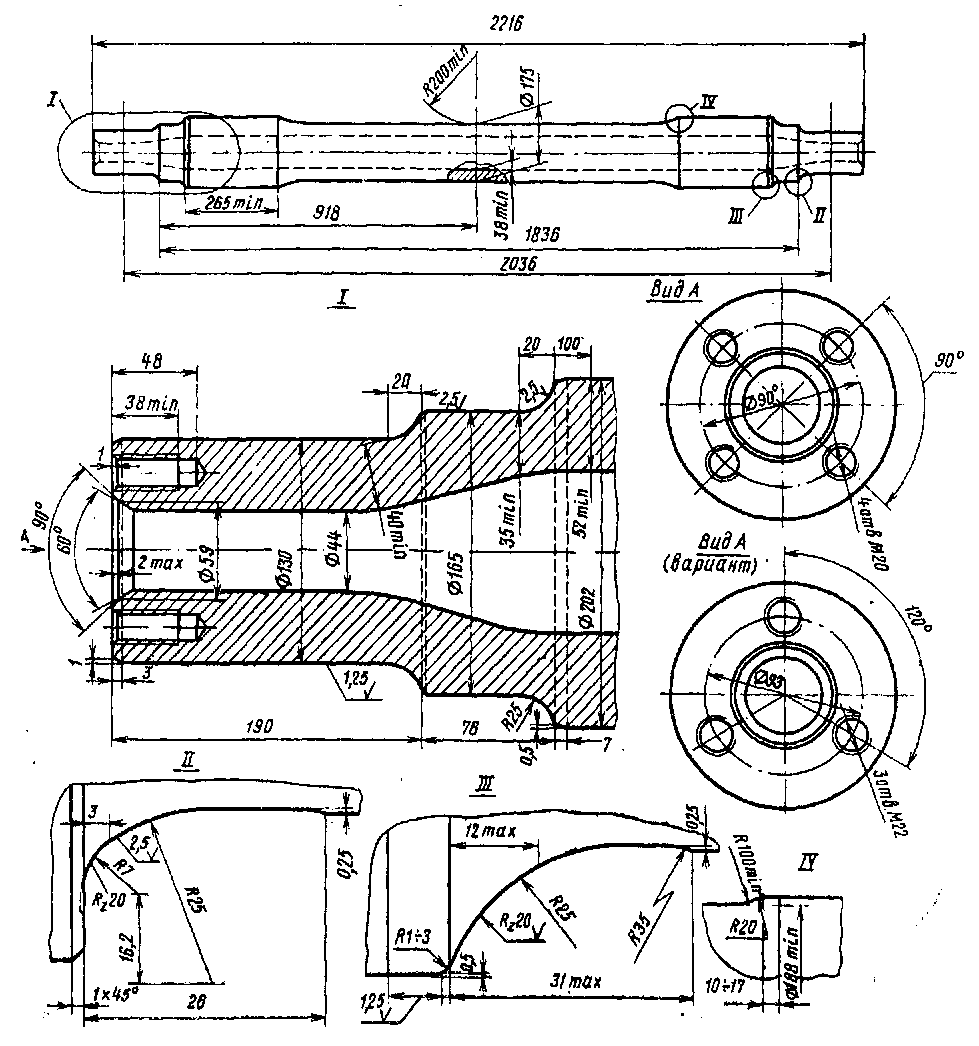

П олі

осі

олі

осі

Враховуючи, що напруга поперечного вигину в осі розподіляється нерівномірно по перерізу, досягаючи найбільшого значення в зовнішніх волокнах і найменшого – у внутрішніх, створюються можливості заміни

суцільного перерізу порожнистим без збільшення

габаритних розмірів. Тому розробляються конструкція і

технологія виготовлення порожнистих осей методом

поперечно – гвинтового проката. В порівнянні з

суцільними осями порожнисті осі мають масу на 100 – 110

кг менше, в результаті скорочується витрата металу на

виготовлення осі на 15%.

Самостійна робота №2

Тема: Будова ролика циліндричного підшипника

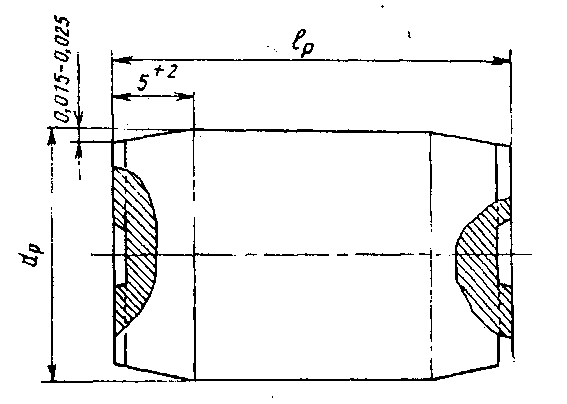

Р

олики

циліндричного

підшипника

олики

циліндричного

підшипника

(рис. а) мають форму циліндра, утворююча

якого представляє пряму лінію, яка паралельна осі обертання підшипника і перпендикулярну радіальному навантаженню. Тому радіальне

навантаження розподіляється по довжині і добре сприймається циліндричною поверхнею тіл кочення, а осьова – лише торцями роликів. Для попередження шкідливого впливу перекосу букси і прогинання шийки осі на роботу циліндричних підшипників ролики виготовляють зі скосами «бомбіной» (рис. б).

Самостійна робота №3

Тема: Пневматичні ресори рухомого складу

П невматичні

ресори, що є найбільш прогресивними

пружними елементами ходових частин,

невматичні

ресори, що є найбільш прогресивними

пружними елементами ходових частин,

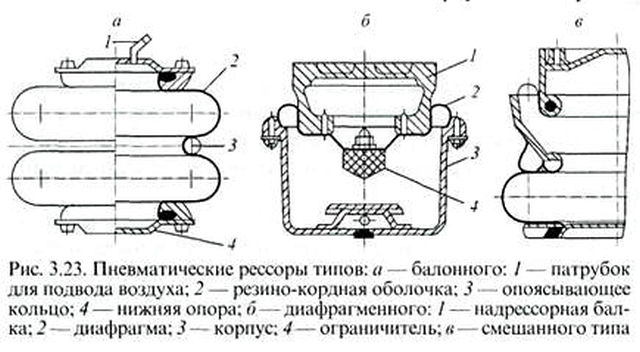

застосовують у візках пасажирських вагонів швидкісних поїздів. Основною перевагою їх перед

іншими типами пружних елементів є здатність підтримки положення кузова на певному рівні щодо головок рейок незалежно від величини навантаження, що забезпечується автоматичним регулюванням тиску повітря усередині ресори. Крім того, вони володіють хорошими вібро- і шумоподавляючими властивостями, що забезпечує комфорт пасажирам. Пневматичні ресори мають також меншу масу. Проте вони складніше по конструкції і обслуговуванню в експлуатації, оскільки вимагають наявністі джерела живлення ресор повітрям, системи трубопроводів і арматури. Набули поширення пневматичні ресори балонного (рис. 1, а), діафрагмового (рис. 1, б) і змішаного (рис. 1, в) типів.

Рис 1. Пневматичні ресори типів: а – балонного: 1 – патрубок для підвода повітря; 2 –

гумомо – кордна оболонка; 3 – кільце; 4 – нижня опора; б – діафрагменого: 1 – надресорна балка;

2 – діафрагма; 3 – корпус; 4 – обмежувач; в – змішаного типу.

Найширше з них застосовуються ресори діафрагмового типу, оскільки вони дозволяють

отримувати регулювальні характеристики вертикальної і горизонтальної жорсткостей. На

пневморесору спирається надрессорна балка 1 (рис. 1, б), яка з'єднується з діафрагмовим балоном

2, який прикріплений до корпусу 3. Усередині ресори є гумовий обмежувач 4, який передбачений

на випадок різкого падіння тиску в системі або великої просадки надрессорної балки під дією динамічних навантажень.

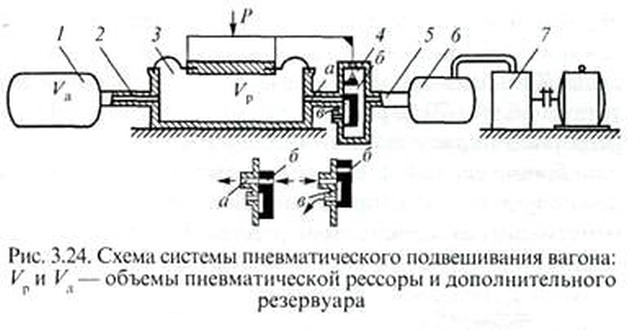

П невматичні

ресори працюють в системі пневматичного

підвішування вагону. Схема такого

підвішування зазвичай складається з

невматичні

ресори працюють в системі пневматичного

підвішування вагону. Схема такого

підвішування зазвичай складається з

пневматичної ресори 3 з додатковим резервуаром Vд, який забезпечений дроселем 2, регулятором положення кузова 4, трубопроводу 5, головного резервуару 6 і компресора 7. Робота такої системи полягає в наступному. Підвищення навантаження Р від кузова приведе до стиснення пневматичної ресори 3 і переміщенню вниз золотника регулятора 4 так, що його отвір б з'єднається з каналом а. В результаті стисле повітря з головного резервуару 6 поступить в пневматичну ресору 3 і підведе кузов на колишню висоту. Розвантаження кузова і зменшення сили Р приведе до того, що піднимиться вгору золотник і за допомогою його виточки в частина повітря з пневматичної ресори видалиться в атмосферу. В результаті тиск повітря в пневматичній ресорі зменшиться і кузов вагону опуститься і займе колишню висоту, при якій всі отвори в золотнику будуть перекриті. Таким чином, подібна система пневматичного підвішування забезпечить автоматичну підтримку кузова на певній висоті при зміні навантаження, що необхідне для вагонів, що мають підвищену гнучкість ресорного підвішування.

Самостійна робота №4

Тема: Гумово і гумово – металеві пружні елементи. Будова і принцип дії гідравлічного гасника коливань

Гумово і гумово – металеві пружні елементи

Гумові і гумовометалеві пружні елементи знаходять застосування у візках вагонів, оскільки

вони володіють хорошими амортизуючими властивостями, а також здатністю гасити вібраційні і

звукові коливання. Проте недостатньо широке їх розповсюдження пояснюється властивостями

гуми, що істотно впливають на параметри підвішування за різних кліматичних умов і тривалості

експлуатації. Гумові елементи найчастіше використовують у візках вітчизняних вагонів у вигляді

прокладок в буксовому підвішуванні і ковзунах для гасіння високочастотних коливань і

зменшення шуму, а також в шкворневих вузлах візків швидкісних вагонів і вагонів електропоїздів

і дизель – поїздів.

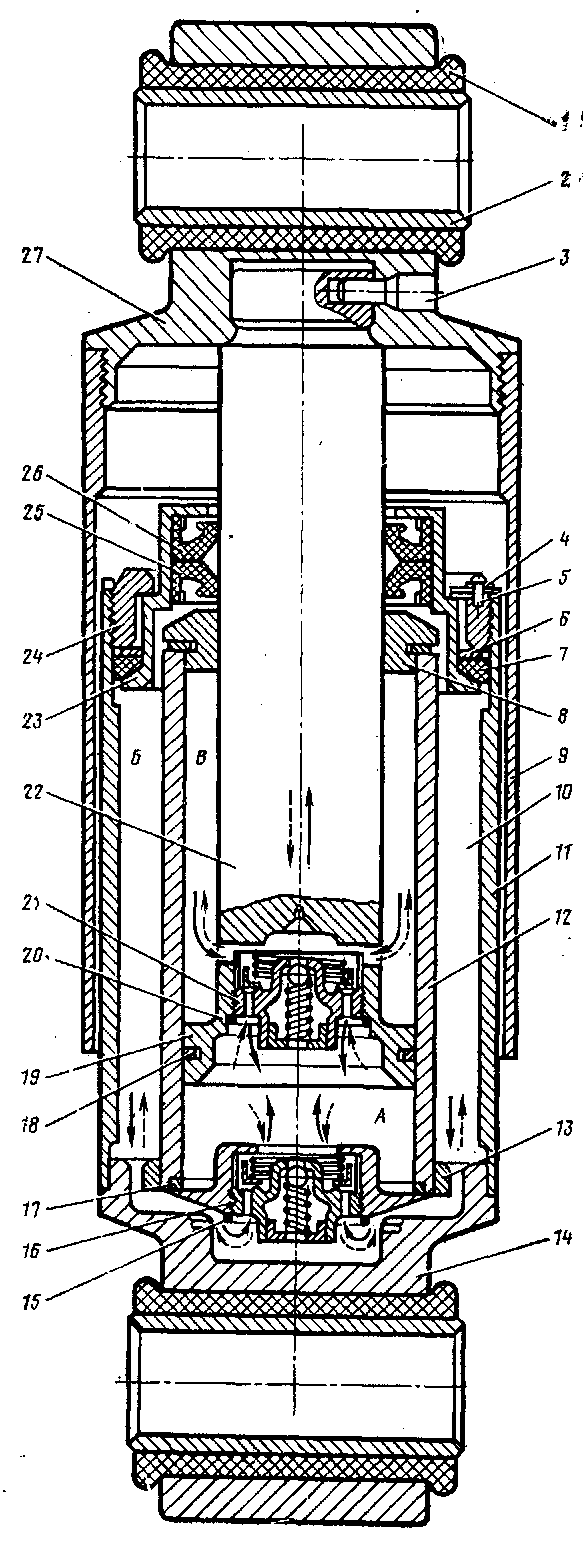

Будова і принцип дії гідравлічного гасника коливань

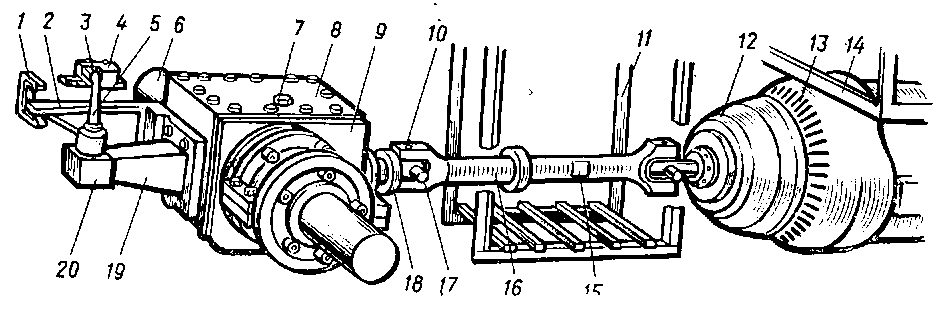

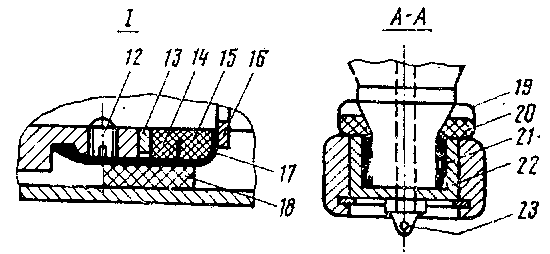

Г ідравлічний

гасник коливань має циліндр 12,

який

одним кінцем встановлений в

ідравлічний

гасник коливань має циліндр 12,

який

одним кінцем встановлений в

поглиблення фланця 13 нижнього клапана 16 і притиснутий

направляючою втулкою 8. Шток 22 з поршнем 19 вкручений у

верхню головку 27 і закріплений гвинтом 3. Верхній клапан 21

вкручений в поглиблення поршня і штока і також закріплений

пружинним кільцем 20. Нижній клапан 16 з пружинним кільцем

15 у фланці 13 вільно вставлений в поглиблення нижньої головки

14. Через фрезеровані канавки головки нижня частина клапана 16

сполучається з резервуаром 10. До головки 14 приварений корпус

11, який є базою для зборки всіх частин гасника і, окрім цього,

зовнішньою стінкою резервуару. Для захисту від пошкодження

корпусу і штока і запобігання проникненню пилу до верхньої

головки 27 прикручений кожух 9.

Для запобігання перетіканню рідини з порожнини А в

надпоршневу і назад поршень 19 забезпечений чавунним

ущильнюючим кільцем 18. Головний ущільнюючий пристрій

штока на виході з циліндра – направляюча втулка 8, а допоміжне

– каркасні сальники 25 і 26. Причому нижній сальник 25

забезпечує зняття рідини з поверхні штока при виході його з

циліндра, а верхній – для зняття пилу і бруду при вході штока в

циліндр. Каркасні сальники змонтовані в обоймі 23. Торці

циліндра 12 ущільнені алюмінієвими кільцями 17.

Внутрішні частини гасника (втулка 8, циліндр 12, фланець

клапана 13) закріплені натяжним кільцем 24, яке вкручене у

верхню частину корпусу 11. Натяжне кільце 24 через металеву

шайбу 6 і гумове ущільнення 7 упирається в обойму 23 і через неї

натискає на направляючу втулку 8, циліндр 12, фланець 13 і

нижню головку 14. Кільце 24 застопорено планкою 4, один кінець

якої прикріплений до нього шурупом 5, а інший входить в проріз

корпусу 11.

Для кріплення гасника до надресорної балки і рами візка у

верхній і нижній головках є отвори з металевими 2 і гумовими 1

втулками.

Верхній 21 і нижний 16 клапани взаємозамінні і забезпечені

запобіжними кульковими пристроями для обмеження опору

гасника при надмірних швидкостях переміщення штока або підвищення в'язкості рідини при

низькій температурі. У цих випадках кульковий пристрій спрацьовує і перепускає частину рідини,

минувши дросельні канали, які виконані у вигляді прямокутних прорізів на сідлі клапана.

Принцип роботи гідравлічного гасника наступний. При стисненні поршень з штоком

рухається вниз (показано штриховою стрілкою), масло з порожнини А під тиском поршня

дроселює через калібровані отвори нижнього клапана і перетікає в порожнину Б між циліндром і

корпусом. Тиск масла під поршнем зростає і, як тільки подолає силу натиснення пружини на

шайбу верхнього клапана, він відкривається і масло потрапляє в надпоршневу порожнину В. При

ході розтягнення гасника (зворотний хід або віддача) поршень рухається вгору (показано суцільною стрілкою), масло в надпоршневій порожнині В під тиском дроселює через калібровані

отвори верхнього клапана, і перетікає в підпоршневу порожнину А. Крім цього, в порожнину А

масло поступає з порожнини Б. Таким чином, зусилля при розтягненні залежить від тиску масла в

надпоршневій порожнині В і ступеню розрідження в підпоршневій порожнині А гасника.

Самостійна робота №5

Тема: Конструкція візків електропоїздів

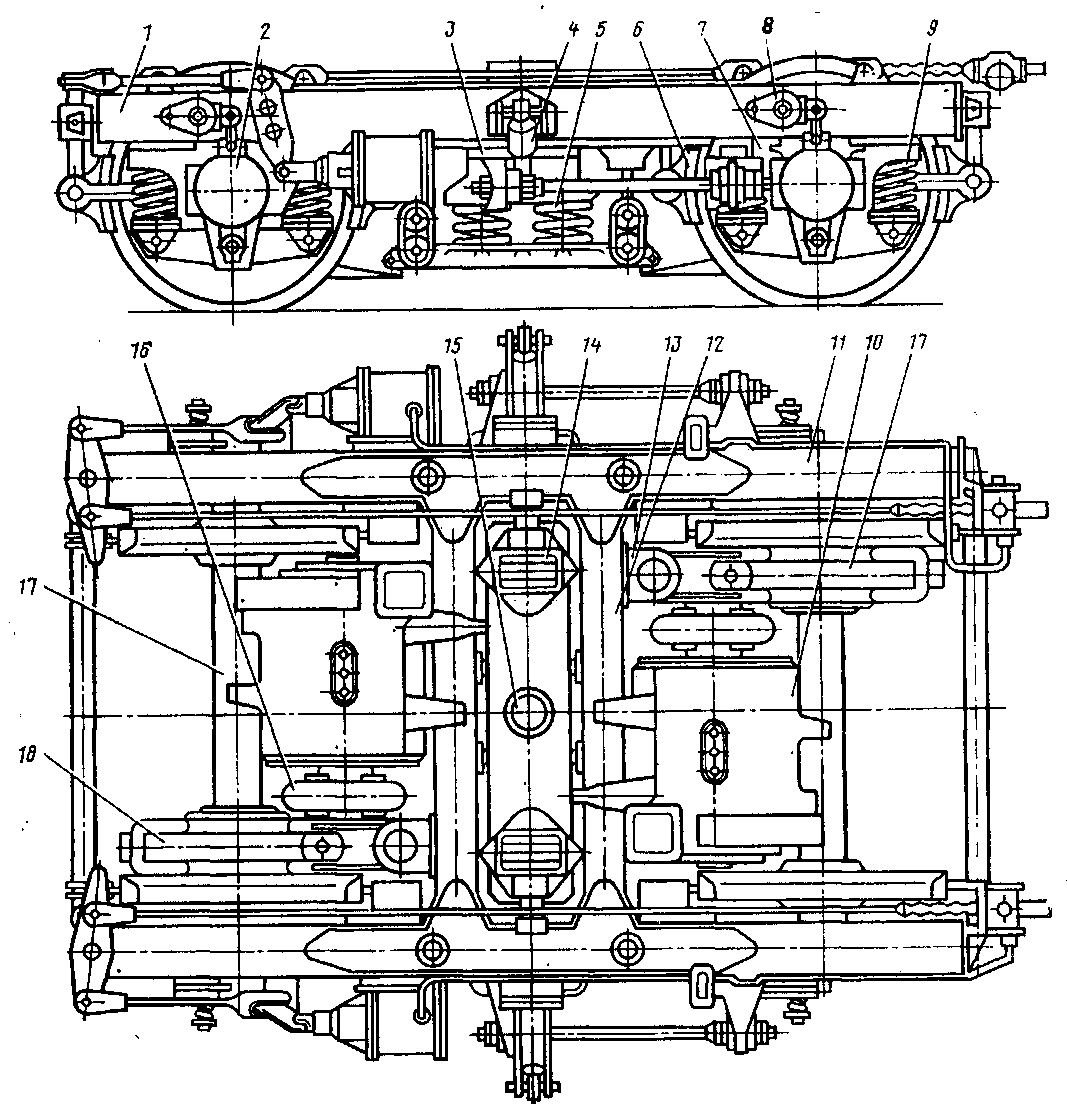

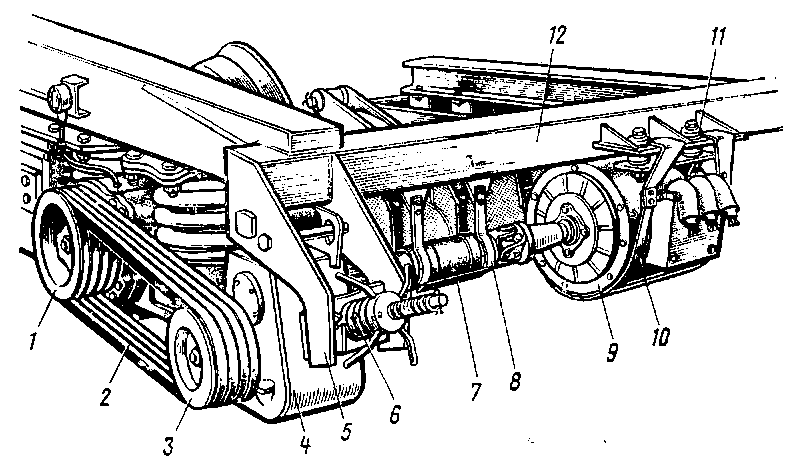

Візок моторного вагону електропоїзда спирається на дві колісні пари 17 з тяговим приводом

(двигуна) 10 і муфтою 16. Рама 1 візка має Н – подібну форму. Повздовжні балки рами мають

конструкцію коробчатого перерізу і зварені з двох гнутих швелероподібних профілів товшиною 12мм. Поперечні балки 12 також мають коробчатий переріз. До балок приварені кронштейни 13

підвісок для установки редуктора 18, гальмівної важелевої передачі 6 і опори ресорних підвісок.

Рама 1 візка спирається на балансири букс 2 через однорядні циліндричні пружини 9 і гумові

прокладки, причому корпуси букс поміщені між щелепами 7. Для гасіння коливань рами служать

дискові фрикційні гасники 8.

Центральне підвішування колискове виконане у вигляді колисок, що складаються з двох

комплектів пружних елементів 5, надресорної балки 3, двох гідрогасників 4 і двох пружних

повздовжніх повідків. Колиска має сталевий литий піддон, який двома парами сережок

підвішений на колискових підвісках. Верхні кінці підвісок за допомогою спеціальних валів

шарнірно укріплені до повздовжніх балках рами. На піддони колиски спираються комплекти

пружних елементів 5, кожний з яких складається з двох дворядних пружин. Надрессорна балка 3

зв'язана з рамою двома гідравлічними гасниками коливань 4, які встановлені під кутом 35° до

горизонту, і пружними повздовжніми повідками.

Надрессорна балка 3 зварної конструкції замкнутого коробчатого перерізу, виготовлена з

листових і литих елементів. У центрі вона має шкворневий пристрій 15, а литими кінцевими

частинами спирається на пружинні комплекти. До балки приварені литі коробки ковзунів 14, в які

встановлені вкладиші, які виготовлені з сірого чавуну або древесноволокнистого пластика. На

ковзуни спирається кузов вагону. Для обмеження бічних переміщень кузова при коливаннях на

колисці надресорна балка має пружні упори, а на повздовжніх балках рами вони жорсткі.

Номінальний зазор між упорами 45мм. Кузов вагону зв'язаний з надресорною балкою за

допомогою гумовометалевого пристрою. Шкворневий вузол моторного візка має гумовометалевий елемент, який розміщений в центрі надресорної балки. У отвір цього елементу

вставлений шворінь з гвинтовим різьбленням по кінцях.

Самостійна робота №6

Тема: Конструкція візків дизель – поїздів

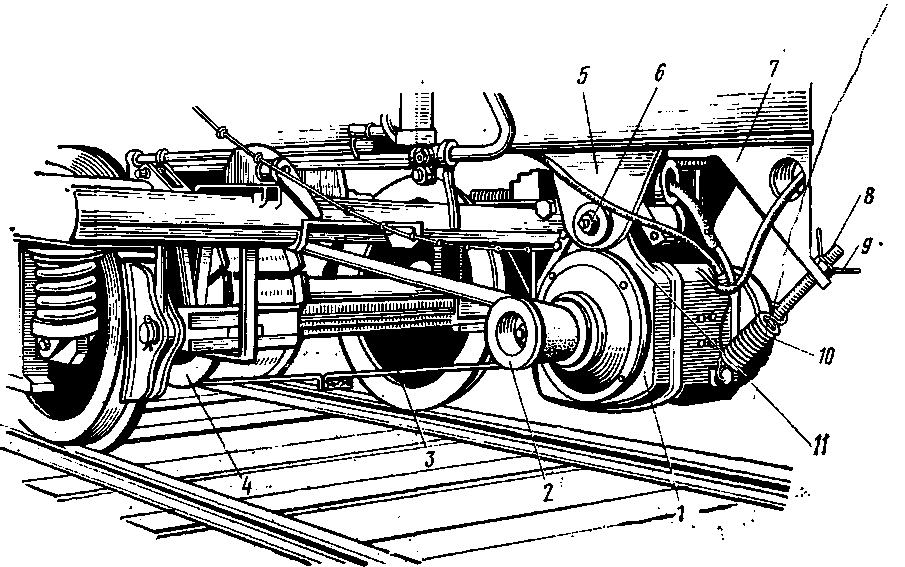

Ходові частини дизель – поїздів включають три типи візків: моторні, підтримуючі і причіпні.

Всі ці типи візків дизель – поїздів двохвісні, безщелепні, безколискові з подвійним ресорним

підвішуванням і дисковим гальмом.

Рама 15 візка вагону дизель – поїзда спирається на дві колісні пари 3 з осьовими редукторами 1 і гальмівними дисками 12. Маточина гальмівного диска напресована на вісь. На маточині закріплено за допомогою болтів чотири чавунні щітки (по дві з кожного боку).

Осьовий редуктор з одного боку підвішений на осі за допомогою роликових

підшипників, а з іншої – пружньо на кронштейні поперечної балки рами за допомогою вильчатого важеля 11 і штанги 10.

Буксове підвішування 2 безщелепне, важельного типу з фрикційними гасниками коливань 19, які укріплені на торцях позвдовжніх балок рами. Корпус букси є двуплечий важіль, внутрішнє крило якого сполучене з кронштейном рами візка через гумовометалевий шарнір 5, а на зовнішньому крилі встановлені дворядні пружини, які зв'язані за допомогою тяги 18 з рамою 15.

Пружне поперечне переміщення колісної пари щодо рами забезпечується гумовометалевим шарніром 5 внутрішнього крила букси і поперечного повідка 17. У разі обриву тяги 18 і шарніра 5 для запобігання падінню рами на шлях її крюк упирається в нижню частину У – подібної скоби 16, яка кріпиться головками в пазах букси 4.

Центральне підвішування візків всіх типів безколискове і відрізняється тільки розмірами і параметрами пружин. Кузов через шарнірні опори 7 встановлений на верхні підони комплектів пружин підвішування. Кожен комплект складається з двох трьохрядний пружин 9, які спираються на шкворневу балку 14, а вона через металеві ковзуни 13 – на повздовжню балку рами 15. Коливання кузова гасяться чотирма гідравлічними гасниками коливань 8. Тягові зусилля від кузова візку передаються за допомогою повздовжнього повідка 6.

Самостійна робота №7

Тема: Будова текстопно – редукторно – карданного привода

Генератори невеликої потужності приводяться в обертання текстопно – редукторно –

карданним приводом. У цьому приводі привідний шків 1 встановлений на торці шийки осі колісної пари, що дозволяє порівняно легко замінювати клинові ремені 2. Відомий шків 3 встановлений на валу редуктора 4, який укріплений в одній площині з провідним шківом і

пов'язаний з ним клиновими ременями. Кліновий ремінь надійніший, ніж плоский, менше прослизає і добре працює при порівняно невеликому натягненні (0,25 – 0,40кН) і при підвищеній швидкості руху. Натягнення ременів регулюють за допомогою пружинного пристрою 6, яке відтягує від колісної пари редуктор 4 з відомим шквівом 3. Генератор 9 встановлений на амортизаторах 11 на поперечній балці 12 рами візка гальмівної сторони вагону, а редуктор 4 шарнірно підвішений до неї. Вал генератора пов'язаний з редукторо карданним валом 8. У кріпильних деталях підвіски редуктора і генератора передбачені запобіжні скоби 5 і 10, що запобігають падінню редуктора і генератора на шлях у разі обриву елементів підвіски. Для запобігання від падіння на шлях карданного валу при його обриві передбачені запобіжні скоби 7. Передаточне відношення шківів ремінної передачі 1,4, а редуктора – 2,9, тобто загальне передаточне число приводу 4,05, к. к. д. приводу складає 0,907. Редуктор складається з пари шестерень. Одна з них встановлена на валу, на якому напресований відомий шків 3, а інша виконана як одне ціле з валом, кінець якого за допомогою фланця пов'язаний з карданним валом. Редуктор змонтований в корпусі, який заповнений маслом. Для зливу масла з корпусу редуктора передбачений зливний отвір.

При використанні текстопно – редукторно – карданного приводу необрессоренная маса (шків), встановлена на шийці осі, значно менше, ніж в редукторно – карданному приводі (редуктор). Це приводить до менших динамічних дій на вісь колісної пари і на шлях. Проте наявність ремінної передачі збільшує втрати енергії в приводі і ускладнює його експлуатацію із – за необхідності зміни зношених ременів.

Самостійна робота №8

Тема: Будова безредукторного приводу

Безредукторний привід застосовується на вагонах, які обладнані генераторами невеликої

потужністі (3,5, – 5,5кВт).

Привід цього типу складається з двох шківів 4 і 2 і плоского ременя 3. Провідний

(осьовий) шків 4 встановлений на осі колісної пари, відомий (машинний) шків 2 меншого

діаметра насаджений на вал генератора 1. Провідний шків складається з двох половин, які після

установки на вісь стягуються чотирма болтами. Між віссю колісної пари і маточиною шківа

поміщають гумові або з матеріалу, з якого виготовлений приводний пас, прокладки для

надійності кріплення. При цьому між напівшківами повинен бути зазор 6 – 10мм, щоб можна

було підтягати болти, що ослабіли в експлуатації. На обох шківах є реборди, що не дозволяють

ременю зіскочити під час руху поїзда. Бочкоподібна форма робочої поверхні шківів сприяє

меншому розтягуванню ременя при проходженні вагоном кривих ділянок шляху.

Плоский тришаровий ремінь виготовлений з прогумованої тканини шириною 110 – 125мм і

товщиною 4,5 – 4,75м. Довжина ременя залежить від типу генератора.

Генератор підвішують до рами кузова вагона за допомогою вала 6, що проходить через

проушини 11 генератора і спеціальні кронштейни 5. При такому кріпленні генератор може вільно

відхилятися на деякий кут щодо вертикальної осі в повздовжньому напрямі вагону, але не

зрушуватися поперек вагону.

Для створення необхідного натягнення ременя генератор завжди повинен мати невелике

відхилення у бік осьового шківа.

Для підтримки постійного натягнення ременя при русі поїзда, служить натягач (вітчизняних

вагонах), що складається з пружини 10, натяжного гвинта 8, важелевої гайки 9 і кронштейна 7. В

процесі експлуатації ремінь витягується. Натягнення його відновлюють шляхом повороту за

годинниковою стрілкою важелевої гайки 9. На вагонах іноземної побудови застосовують натяжне

пристосування, при якому ремінь натягається за допомогою двох горизонтально розташованих

пружин.

До переваг безредукторного приводу відносяться простота пристрою, невеликі витрати на

виготовлення, легкість заміни ременя на шляху прямування, а до недоліків – обмежена

передаваєма потужність, прослизання ременя при несприятливій погоді і швидке його

спрацювання.

Самостійна робота №9

Тема: Будова редукторно – карданного приводу від торця шийки осі колісної пари

На вагонах іноземної побудови без кондиціонування повітря експлуатується редукторно –

карданні приводи від торця осі колісної пари з редукторами типів РК – 1, РК – 1А, РК – 6 (ПНР) і

Фага II (ГДР).

Генератор 9 з приводом від торця осі встановлений під кутом 6° до горизонталі і

сполучений з редуктором 1 карданним валом 6, забезпеченим еластичними шарнірами 4 і 8.

Запобіжні скоби 5 і 7 виключають можливість падіння карданного валу на шлях. Для заливу в

редуктор масла служить отвір, який закритий пробкою 2. Отвір для зливу масла закривається пробкою 3. Ця пробка має магніт, який збирає частинки метала, що утворюються при спрацюванні обертаючихся деталей редуктора.

Самостійна робота №10

Тема: Будова редукторно – карданного приводу від середньої частини осі колісної пари

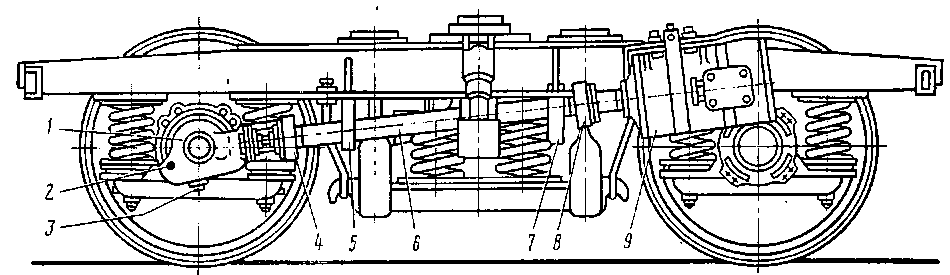

Редукторно – карданний привід від середньої частини осі застосовують для обертання

генераторів великої потужності.

Редуктор 9 закріплений на середній частині осі 6, обертання від якої через пару конічних

шестерень передає карданному валу 16, фрикційній муфті зчеплення 12 і якорю двигун – генератора 13. Двигун – генератор встановлюють на зварній рамі 14, яка кріпиться до рами кузова вагону за допомогою болтів з корончатими гайками.

Масло для підшипників і шестерень редуктора заливають в картер через спеціальний отвір, що закривається пробкою. Розбризкуване обертаючими шестернями, масло стікає по стінках картера в накопичувачі і канали, які знаходяться в корпусі редуктора, монтажних стаканах, дистанційних кільцях і бічних кришках, звідки потрапляє в підшипники і назад в картер.

Внутрішня порожнина редуктора ущільнена лабіринтними кільцями в кришках і фланцях

полого валу і блоку малої шестерні, а також гумовими і мідно – алюмінієвими прокладками.

Перед лабіринтними кільцями додатково поставлені масловідбійні шайби. Масло зливається

через отвір в нижній частині корпусу, яке закрите пробкою з намагніченим стрижнем, що очищає

масло від металевих частинок – продукту спрацювання шестерень. Головку пробки від

самовідгвинчування стопорять дротом. Для пониження тиску на верхній кришці 8 встановлений

клапан 7.

Для контролю за кріпленням (зрушенням) редуктора на осі з обох торців редуктора на

нажимні кільця з переходом на вісь наносять контрольні риски білилами шириною 40мм і по ним

червоною фарбою шириною 20мм.

Карданний вал сполучений з редуктором і фрикційною муфтою фланцями 18. Вал

складається з двох частин, що мають шліцьове з'єднання, що дозволяє його подовжувати або

укорочувати. На кінцях карданного валу є шарніри 17 з голчатими підшипниками. За допомогою

шарнірів передається обертальний момент, від редуктора до валу двигун – генератора під кутом,

що міняє свою величину при русі поїзда. Голчаті підшипники шарнірних з'єднань карданного

валу змащують за допомогою масельнички 10, а шліцьові з'єднання валу – масельнички 15.

Підвісна рама 11 оберігає карданний вал від падіння на шлях при випадковому пошкодженні.

Для фіксації осі малої (відомої) шестерні редуктора в горизонтальному положенні

передбачена кульова опора моменту. Вона має стрижень 5, що закінчується з обох кінців

кульовими головками. Обидві головки, затиснуті між гумовими вкладишами (амортизаторами) 3,

розміщуються в корпусах опори. Корпус 20 кріпиться до кронштейна 19, а корпус 4 – до рами

візка.

Кронштейн 2 оберігає редуктор від обертання навколо осі колісної пари у разі пошкодження

кульової опори. При пошкодженні опори кронштейн лягає на опорну скобу 1, яка укріплена на

рамі візка.

Самостійна робота №11

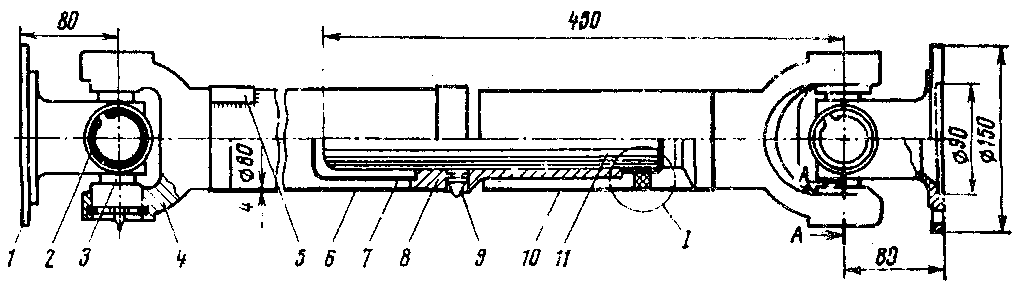

Тема: Будова карданного валу

Карданний вал призначений для передачі обертання від колісної пари на вал підвагонного

г енератора.

енератора.

В илки

1

і

4

шарнірно зв'язані між собою хрестовиною

3,

що

має чотири шпильки, які

илки

1

і

4

шарнірно зв'язані між собою хрестовиною

3,

що

має чотири шпильки, які

взаємно розташовані під кутом 90°. Шпильки входять в голчаті підшипники, корпуси 22 яких

запресовані в отвір вилок і застопорені пружинними кільцями 2. Голки 21 утримуються в стакані

упорною шайбою, що спирається на пробковий самопідтискючий сальник 20. Обойма сальника 19

упирається в буртик шпильки хрестовини.

Голчаті підшипники змащуються від пресмасленки 23, яка закривається гумовим ковпаком.

Центрування валу при його з'єднанні забезпечується кільцевими виточками, які розташовані на

торцях вилок. Вилка 4 одного шарніра приварена до труби 6, а труба – до шліцьової втулки 8 із

заглушкою 7. Вилка іншого кінця валу приварена до шліцьового наконечника 11. Шліцьове

з'єднання змащується від масельнички 9. Сальники 14 і 15 не допускають витікання мастила.

Сальники закривають ковпачком 17. Шліцьове з'єднання редуктора захищене металевим чохлом