- •1 Класифікація методів одержання порошків. Механічні методи одержання порошків

- •2 Диспергування розплавів

- •3 Фізико-хімічні методи одержання порошків

- •4 Одержання порошків тугоплавких і неметалевих сполук

- •5 Хімічні і фізичні властивості порошків

- •6 Технологічні властивості порошків

- •7 Підготовка порошків до формування

- •8 Пресування в металевих прес-формах

- •9 Ізостатичне формування

- •10 Гаряче пресування

- •11 Шлікерне формування

- •12 Прокатування металевих порошків. Мундштучне та інжекційне формування

- •13 Спікання. Практика спікання

- •14 Обладнання для спікання

- •Перелік використаних джерел

9 Ізостатичне формування

Ізостатичне формування – формування порошку або порошкової шихти в еластичній або здатній до деформування оболонці в умовах усестороннього стиску.

Різні види ізостатичного формування розрізняють залежно від середовища передачі тиску і умов його прикладання.

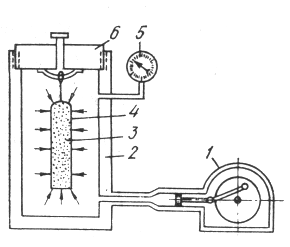

При гідростатичному формуванні (рисунок 9.1) стискаюче зусилля на заготовку передається за допомогою рідкого середовища.

Рисунок 9.1 – Схема установки для гідростатичного формування

1 – насос високого тиску; 2 – камера пресування; 3 – порошок; 4 – еластична оболонка; 5 – манометр; 6 – кришка гідростата

Порошок засипають в еластичну оболонку (гумову, каучукову, поліуретанову), яку розміщують у робочій камері гідростата. Кришку апарата герметично закривають і у камері створюють тиск (100-1200 МПа, інколи до 2000 МПа). Робоча рідина (масло, вода, гліцерин) подається за допомогою насоса високого тиску і забезпечує усестороннє і рівномірне стискання порошку.

Гідростатичне формування проводять у гумових або інших еластичних оболонках товщиною 0,1-2,0 мм.

При гідростатичному формуванні повітря та інші розчинені гази не можуть вийти із герметичної оболонки, і тому проводять попередню дегазацію (вакуумування) вихідного порошку, наприклад за допомогою пустотілої голки, яка вводиться в оболонку і підключається до вакуумної системи.

Перевагами методу гідростатичного пресування є:

можливість отримання високої щільності сформованої заготовки (пористість 15-25 %);

можливість отримання рівної щільності у всьому об’ємі сформованої заготовки.

Широкому розповсюдженню методу заважають наступні недоліки:

низька продуктивність;

важкість отримання заготовок з високою точністю геометричних розмірів;

складність апаратної реалізації, в основному через необхідність використання апаратів високого тиску.

Як апарати високого тиску використовують гідронасоси (при тисках до 500 МПа), гідрокомпресори (при тисках до 600 МПа) і мультиплікатори (при тисках до 1200 МПа).

Методом гідростатичного пресування можна отримувати заготовки з будь-яким співвідношенням висоти до діаметру або товщини. Габарити отримуваних заготовок обмежуються лише розмірами робочої камери гідростата.

Іншим варіантом ізостатичного формування є усестороннє обтискання порошкового тіла під дією газового середовища (азот, аргон, гелій). Таке формування називають газостатичним і у більшості випадків його застосовують не до порошків, а до попередньо отриманих різними способами порошкових заготовок.

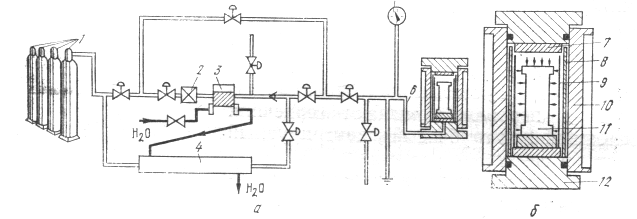

На рисунку 9.2 наведено принципову схему і робочу камеру (розміри 12102150 мм) установки газостатичного формування розраховану на тиск до 200 МПа і температуру до 1450 0С. Сучасні газостати можуть мати розмір камери > 1 м3 і бути розрахованими на тиск до 250 МПа і температуру до 2500 0С.

Рисунок 9.2 – Принципова схема (а) і робоча камера (б) установки для газостатичного формування

1 – балони зі стисненим газом; 2 – фільтр; 3 – компресор; 4 – холодильник; 5 – манометр; 6 – магістралі подачі газу у робочу камеру і випуску з неї; 7, 12 – кришки; 8 – тепловий екран; 9 – нагрівник; 10 – робоча камера (посудина високого тиску); 11 – оболонка з порошком або сформована заготовка

На даний час високотемпературне газостатичне ущільнення (ВГУ) є технологією, яка дозволяє отримувати матеріали з майже теоретичною густиною і найвищими міцністю та надійністю.

Можливі два варіанти реалізації даної технології:

ВГУ сформованої і поміщеної у пластичну оболонку порошкової заготовки з відкритою пористістю;

ВГУ сформованої і спеченої до щільності 90-95 % від теоретичної порошкової заготовки.

Як оболонку передачі тиску у першому випадку застосовують оболонку з кварцового скла, яке при високій температурі розм’якшується і щільно облягає порошкову заготовку. Технологію формування заготовки у скляній оболонці при високій температурі називають гаряче ізостатичне пресування (ГІП).

Єдиним серйозним недоліком і стримуючим фактором використання технологій ущільнення при високих тисках і температурах газового середовища є надзвичайно висока вартість обладнання для їх реалізації. Мінімальна вартість лабораторних газостатів з невеликою робочою камерою складає кілька мільйонів доларів США.

Крім статичного прикладання усестороннього тиску до порошкової заготовки застосовують також динамічні методи формування:

одноразового високошвидкісного впливу на матеріал;

методи багатократного навантаження з заданою частотою і амплітудою деформування).

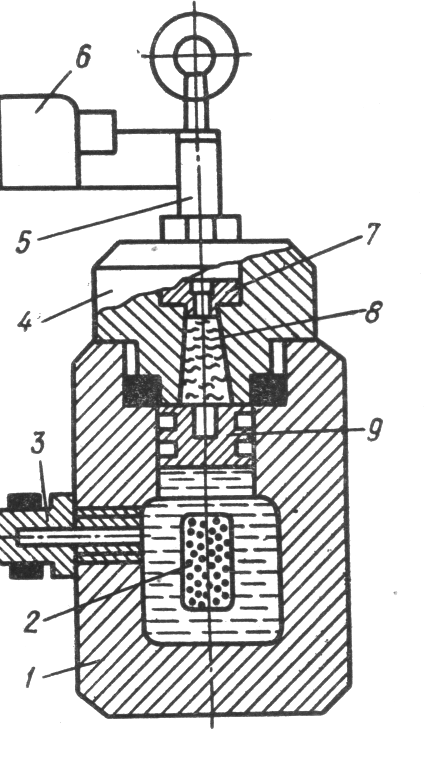

Використання рідини як середовища передачі тиску реалізовано також в установках гідродинамічного пресування (рисунок 9.3). У цих установках енергія вибуху порохового заряду передається на поршень, який стискає робочу рідину в камері, де розміщена заготовка, що піддається формуванню.

Рисунок 9.3 – Схема установки для гідродинамічного пресування

1 – корпус; 2 – порошкова заготовка; 3 – датчик тиску; 4 – гвинтовий затвор; 5 – ударний механізм; 6 – електромагнітний спусковий пристрій; 7 – капсуль; 8 – пороховий заряд; 9 – поршень

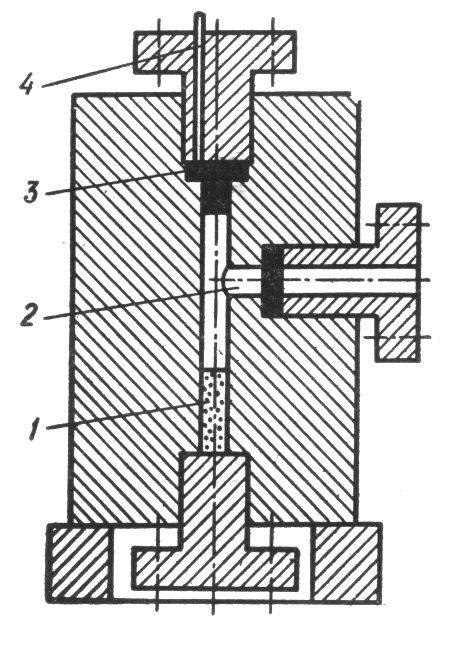

Існують установки газодинамічного формування, які дозволяють впливати на порошкову заготовку безпосередньо за допомогою тиску порохових газів (рисунок 9.4).

Рисунок 9.4 – Схема установки для газодинамічного пресування

1 – порошкова заготовка; 2 – запобіжний диск (мембрана), який регулює максимальний тиск; 3 – пороховий заряд; 4 – бойок

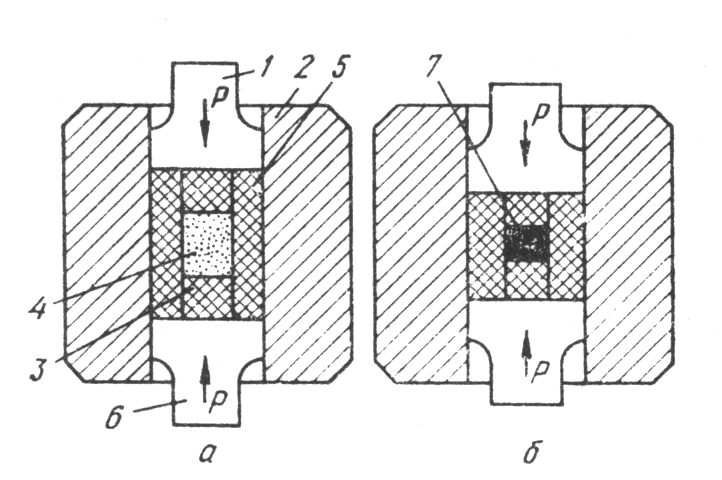

Іще одним варіантом усестороннього обтискання порошкової заготовки є формування у товстостінній (10-20 мм) еластичній оболонці, яка поміщена у прес-форму і піддається односторонньому або двосторонньому стисканню (рисунок 9.5).

Рисунок 9.5 – Схема двостороннього пресування

в еластичній оболонці

а – у момент прикладання тиску; б – після пресування;

1 – верхній пуансон; 2 – матриці прес-форми; 3 – гумова пробка; 4 – порошок; 5 – еластична оболонка; 6 – нижній пуансон; 7 – сформована порошкова заготовка