- •1 Класифікація методів одержання порошків. Механічні методи одержання порошків

- •2 Диспергування розплавів

- •3 Фізико-хімічні методи одержання порошків

- •4 Одержання порошків тугоплавких і неметалевих сполук

- •5 Хімічні і фізичні властивості порошків

- •6 Технологічні властивості порошків

- •7 Підготовка порошків до формування

- •8 Пресування в металевих прес-формах

- •9 Ізостатичне формування

- •10 Гаряче пресування

- •11 Шлікерне формування

- •12 Прокатування металевих порошків. Мундштучне та інжекційне формування

- •13 Спікання. Практика спікання

- •14 Обладнання для спікання

- •Перелік використаних джерел

5 Хімічні і фізичні властивості порошків

Хімічні, фізичні і технологічні властивості порошків суттєво впливають на технологію виготовлення і властивості спечених виробів. У свою чергу, характеристики порошків залежать від методу і умов їх одержання.

Придатність порошку для виготовлення з нього порошкових виробів того чи іншого призначення визначається перш за все його хімічним складом:

вміст основних компонентів;

вміст домішкових елементів;

вміст розчинених газів.

Хімічний склад порошку залежить від чистоти вихідних матеріалів для його виробництва та від самого методу виробництва.

Вміст основних компонентів у більшості випадків складає ≥ 98-99 %, що є достатнім для подальшого виготовлення більшості порошкових виробів.

Граничний вміст домішок у порошках визначається їх допустимим вмістом у готових виробах.

Внаслідок некомпенсованості силових полів на поверхні частинок порошків на їх поверхні самовільно утворюються плівки оксидів особливо при тривалому або неправильному зберіганні порошків. У деяких випадках вміст кисню у порошках може сягати 1-2 %, що має негативний вплив на структуроутворення та механічні властивості матеріалу.

Визначення вмісту кисню у порошках може бути:

якісним (визначення втрати маси порошку при його прожарюванні в атмосфері сухого водню або визначення пікнометричної щільності порошку);

кількісним (розрахунок кількості кисню за формулами хімічних реакцій за приростом маси речовини, яка його поглинає).

У будь-якому випадку адсорбовані або розчинені гази підвищують крихкість частинок порошку і утруднюють формування заготовок, а інтенсивне газовиділення при спіканні може призвести порушення формування структури, виникнення тріщин та короблення. З цієї причини доцільне проведення попереднього відпалу порошків (особливо високодисперсних) у вакуумі або відновному середовищі.

Важливими хімічними особливостями порошків є їх здатність до загорання, здатність до вибухання і токсичність.

У порошкоподібному (особливо високодисперсному) стані велика кількість матеріалів схильні до самовільного загорання –“пірофорність” порошків. Причиною такого явища є значна площа вільної поверхні порошків, на якій можливе проходження реакцій окислення киснем повітря з виділенням значної кількості теплоти.

Здатність порошків до самозагорання може бути визначена за допомогою таких характеристик:

температура самонагрівання;

температура тління;

температура загорання;

енергія загорання;

схильність до вибуху.

Важливе значення для практичної реалізації технологій порошкової металургії має токсичність порошків, пов’язана з тим, що практично будь-який матеріал у дисперсному стані (у вигляді пилу з розмірами частинок < 4 мкм.) має негативний вплив на організм людини і викликає у ньому патологічні зміни. У зв’язку з цим гранично допустимі концентрації (ГДК) аерозолів твердих матеріалів у повітрі робочої зони є достатньо малими і жорстко регламентованими.

Під час роботи з порошками необхідне використання заходів і засобів для дотримання безпечних умов праці: витяжна вентиляція, респіратори, спеціальні рукавиці і т. ін..

Фізичні властивості порошків визначаються наступними характеристиками: форма частин, середня величина розміру частин і розподіл їх за фракціями (гранулометричний склад), питома маса порошку, мікротвердість.

Ситовий аналіз застосовується для визначення гранулометричного складу грубих і середніх порошків. Він полягає у тому, що наважка порошку послідовно просіюється через ряд сит з різною величиною отворів. Сита встановлюються один над одним у такому порядку, що зверху розміщена сітка з найбільшими отворами (великий номер), а знизу - з найменшими (малий номер). Набір закінчується посудиною з суцільним дном.

На верхнє сито насипають визначену наважку порошку (наприклад 100 г), і увесь набір піддають струшуванню на спеціальному струшувачі або вручну протягом 10-15 хвилин. При цьому відбувається розділ порошку на фракції, які затримуються на ситах з сітками різних розмірів. Після розділення фракцій, на кожному ситі і на дні їх зважують. Маса даної фракції, віднесена до суми мас всіх фракцій і помножена на 100, являє собою процентний вміст даної фракції у пробі:

А = а1∙100 / а1+а2+а3+...+аn, (5.1)

де а1, а2, а3 ... аn - маси фракцій.

Для визначення гранулометричного складу порошків застосовується стандартна шкала сит з квадратними отворами. Номер сита відповідає номінальному розміру отвору сита у міліметрах (таблиця 5.1).

Результати ситового аналізу записуються за визначеною формою. Фракція порошку, що залишилася на ситі 0063 і пройшла через сито 0080, позначається – (-0080 +0063).

Таблиця 5.1 – Позначення полотен сит для ситового аналізу (ГОСТ 3584-53)

Номер сітки |

Номінальний розмір сторони комірки, мм |

08 |

0,800 |

05 |

0,500 |

045 |

0,450 |

0315 |

0,315 |

025 |

0,250 |

018 |

0,180 |

016 |

0,160 |

0125 |

0,125 |

01 |

0,100 |

0080 |

0,080 |

0063 |

0,063 |

0056 |

0,056 |

004 |

0,040 |

Найбільш повну характеристику зернистості порошку дає графічне зображення гранулометричного складу у вигляді гістограми. На осі абсцис відкладається середній розмір частин кожної фракції dср. Спрощено dср визначається як середнє арифметичне розмірів отворів плюсового і мінусового сит. Так, наприклад, середній розмір частин фракції (-0080+0063) буде дорівнювати: dср = (80+63) /2 = 72 (мкм). На осі ординат графіка розподілу відкладається відносна кількість частин даної фракції. Чисельно ця величина пропорційна виразу:

F = А /(dб - <dм) (5.2)

де А - вміст фракції, %; dб і dм - найбільший і найменший розмір частин в даній фракції, мкм.

Ситовий аналіз завдяки простоті і швидкості виконання є одним з найпоширеніших методів контролю зернистості у порошковій металургії. Основним недоліком цього методу є те, що мінімальний розмір отворів у ситах не менший 40 мкм, тобто тонкі порошки не піддаються ситовому аналізу.

Мікроскопічний метод визначення гранулометричного складу застосовується для тонких і дуже тонких порошків. Метод полягає у тому, що приготований препарат порошку розглядається в мікроскоп, причому замість окуляра в мікроскоп встановлюється окуляр-мікрометр, тобто окуляр з нанесеною шкалою. За допомогою цієї шкали проводиться вимірювання окремих зерен, а потім вираховується процентний вміст зерен визначених розмірів до загальної кількості. Точність методу залежить від кількості виміряних частин, якості приготованого препарату і точності вимірювання розміру частин. Важливо, щоб препарат був відібраний з проби, яка повністю характеризує даний порошок. При правильно виконаних вимірюваннях мікроскопічний метод дає більш точні результати, ніж ситовий аналіз. Перевагою мікроскопічного методу є можливість визначення ступеню конгломерованості і форми зерен. Оптичний мікроскоп дозволяє проводити вимірювати частинки розміром 0,3-100 мкм.

Для визначення гранулометричного складу порошку застосовують ряд інших методів, найбільш поширеними з яких є:

седиментаційний аналіз;

лазерний метод.

Седиментаційний аналіз ґрунтується на різній швидкості осідання частинок різного розміру у в’язкому середовищі.

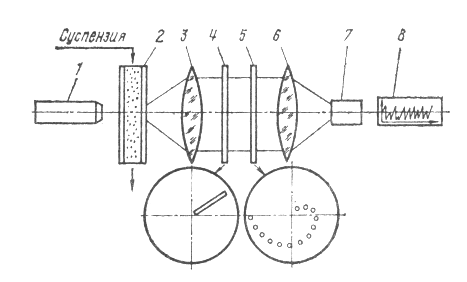

При застосуванні лазерного грануло метра (рисунок 5.1) використовують явище розсіювання когерентного монохроматичного лазерного променя частинками порошку. При цьому величина кутового розсіювання є тим більшою, чим менший розмір частинки.

Суспензія

Рисунок 5.1 – Схема лазерного аналізатора

розмірів частинок порошку

1 – лазер; 2 – вимірювальний канал; 3 – лінза; 4 – обертовий щілинний фільтр; 5 – обертовий перфорований диск; 6 – лінза; 7 – фотодетектор; 8 – мікропроцесор

Суспензія порошку у нейтральній рідині неперервно прокачується вимірювальним каналом 2 перпендикулярно променю лазера 1. Світловий потік при проходженні через суспензію рівномірно розсіюється частинками порошку по конусу з віссю вздовж променя лазера. З допомогою лінзи 3 розсіяний потік фокусується у циліндричний світловий потік, який потрапляє на обертальний щілинний фільтр 4. Цей фільтр забезпечує неперервну розгортку світлового променя на обертальний перфорований диск 5, отвори якого розміщені на різній відстані від осі обертання по спіралі Архімеда. Таке розміщення отворів у поєднанні з щілинним фільтром дозволяє перетворювати паралельний світловий потік із змінною щільністю світла по перерізу у систему імпульсів, які відображають інтенсивність різних ділянок світлового потоку. Імпульси світла, сфокусовані лінзою 6, обробляються з допомогою фотодетектора 7 і мікропроцесора 8, який видає гістограму розподілу частинок за розмірами у досліджуваній пробі порошку.

Питому масу порошку визначають методом пікнометрії, який полягає в наступному. Проба порошку, питому масу якого необхідно визначити, засипається в пікнометр (мірну колбочку) так, щоб вона зайняла більше половини її об’єму (маса і об’єм пікнометра визначається наперед). Після цього залишковий об’єм заповнюється до мітки у верхній частині пікнометра. Вибрана рідина повинна змочувати порошок, не розчиняти і не вступати з ним в хімічну реакцію. Після заповнення пікнометра рідиною він зважується і розраховується питома маса порошку за формулою:

п =(m2 – m1) / [V- (m3 - m2)/р], (5.3)

де m1 - маса пікнометра, г; m2 - маса пікнометра з порошком, г; m3 - маса пікнометра з порошком і рідиною, г; V - об’єм пікнометра, см3; р - питома маса рідини при температурі вимірювання, г/см3.

Пікнометрична питома маса, як правило, менша, ніж таблична. Це може бути зумовлено наявністю закритої пористості і домішок з меншою питомою масою. Знаючи пікнометричну і табличну питому масу, можна оцінити приблизний вміст домішок в порошку (якщо відомий склад цих домішок). Наприклад, якщо при вимірюванні пікнометричної питомої маси залізного порошку було одержане значення п, то вміст в порошку оксиду заліза (Fе2О3) може бути визначений з виразу:

100/п = (100 - х)/3 + х/ о (5.4)

х = 100 о (3-п)/п(3-о), (5.5)

де 3 і о - питома маса заліза і оксиду заліза; п - питома маса порошку, визначена пікнометричним методом; х - вміст оксиду в залізі, мас. %.

Питома поверхня порошку являє собою суму зовнішньої поверхні всіх частинок порошку певної одиниці маси. Для грубих порошків питома поверхня складає до 1 м2/г, для дисперсних порошків вона становить 15-20 м2/г, для ультра дисперсних порошків можливе значення на рівні 100-200 м2/г.

Найбільш точними і універсальними є адсорбційні методи визначення питомої поверхні. Вони ґрунтуються на визначенні кількості речовини, адсорбованої на поверхні твердих частинок у вигляді мономолекулярного шару.