- •1 Класифікація методів одержання порошків. Механічні методи одержання порошків

- •2 Диспергування розплавів

- •3 Фізико-хімічні методи одержання порошків

- •4 Одержання порошків тугоплавких і неметалевих сполук

- •5 Хімічні і фізичні властивості порошків

- •6 Технологічні властивості порошків

- •7 Підготовка порошків до формування

- •8 Пресування в металевих прес-формах

- •9 Ізостатичне формування

- •10 Гаряче пресування

- •11 Шлікерне формування

- •12 Прокатування металевих порошків. Мундштучне та інжекційне формування

- •13 Спікання. Практика спікання

- •14 Обладнання для спікання

- •Перелік використаних джерел

12 Прокатування металевих порошків. Мундштучне та інжекційне формування

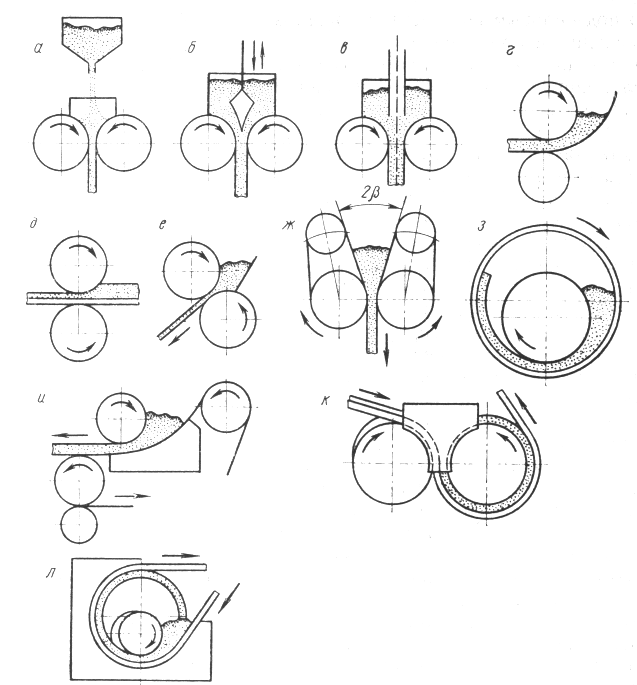

Шляхом прокатування металевих порошків отримують полоси, стрічку та інші профілі. Прокатування порошку (рисунок 12.1) забезпечує високу продуктивність отримання тонких з великою площею поверхні заготовок, які характеризуються рівномірністю щільності і ізотропністю властивостей.

Рисунок 12.1 – Основні способи прокатування порошків

Розрізняють чотири основних види прокатування:

вертикальне (рисунок 12.1 а-б, ж);

горизонтальне (рисунок 12.1 г, д);

похиле (рисунок 12.1 е, и);

радіусне (рисунок 12.1 з, к, л).

Прокатування може бути періодичним і неперервним: при періодичному прокатуванні у бункер засипають визначену порцію порошку і отримують прокат заданої маси, а при неперервному прокатуванні порошок у бункер подають постійно, отримуючи довгомірну заготовку.

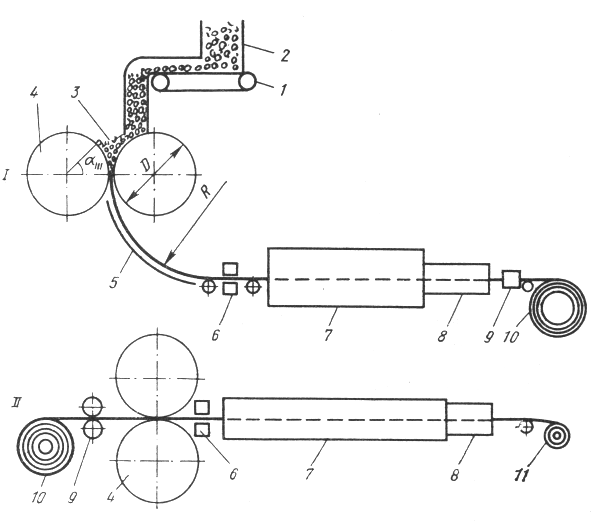

Порошковий прокат спікають у печах неперервної дії (рисунок 12.2, І) у захисному середовищі. У деяких випадках після спікання застосовують повторне ущільнююче прокатування і спікання з метою покращення структури і властивостей (рисунок 12.2, ІІ).

Рисунок 12.2 – Схема виробництва порошкової стрічки

1 – транспортер-дозатор; 2 – бункер; 3 – зона деформування; 4 – прокатні валки; 5 – направляючий жолоб; 6 – датчики натягу; 7 – камера нагрівання; 8 – холодильник печі; 9 – ножиці; 10 –мірні рулони стрічки; 11 – пристрій намотування

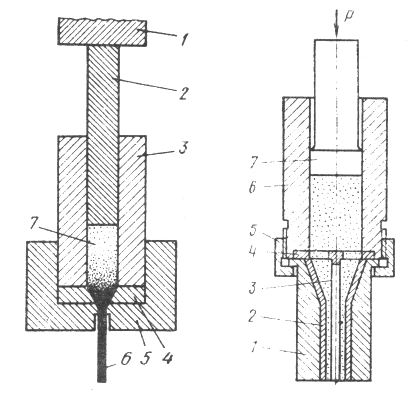

При мундштучному формуванні (рисунок 12.3) порошкову суміш протискають через отвір, який визначає форму і розміри поперечного перерізу сформованого порошкового виробу.

Рисунок 12.3 – Мундштучне формування

1 – плунжер гідравлічного преса; 2 – пуансон; 3 – сталева напрямна; 4 – перехідний конус; 5 – матриця; 6 – отримувана заготовка; 7 – вихідний порошок

В якості пластифікатора при такому формуванні застосовують парафін, крохмаль та ін. у кількості 6-10 %. Суміш порошку з пластифікатором або попередньо спресовані заготовки перед витисканням підігрівають.

Можливе мундштучне формування без пластифікаторів у випадку витискання підігрітих до 500-600 0С металів або сплавів.

Методом мундштучного формування виготовляють прутки, труби, кутники та інші довгомірні вироби постійного перерізу з матеріалів, які важко піддаються пресуванню.

Метод інжекційного формування (рисунок 12.4) у певній мірі можна розглядати як видозмінений аналог мундштучного пресування.

Рисунок 12.4 – Схема установки інжекційного формування

1 – гідроциліндр; 2 – нерухома плита; 3 – колона; 4 – рухома плита; 5 – передня плита; 6 – сопло; 7 – шнек; 8 – нагрівний (інжекційний) циліндр; 9 – бункер; 10 – привід шнека; 11 – поршень; 12 – гідроциліндр витискання; 13 – гідроциліндр для переміщення інжекційного вузла; 14, 18 – станини; 15 – нагрівники; 16, 17 – півформи; 19 – гідро поршень

Як зв’язку при інжекційному формуванні використовують термопластичні смоли (полістирол, поліетилен, парафіновий віск), пластифікатори, змазки (мінеральні масла) і різного роду добавки (смоли, нафталін).

Переваги інжекційного формування:

швидкодія циклу формування (10-90 с);

можливість виготовлення деталей складного профілю;

можливість виготовлення деталей з будь-яких порошкоподібних матеріалів;

можливість отримання деталей точних розмірів з високою якістю поверхні;

можливість повної автоматизації і застосування у масовому виробництві.

Методом інжекційного формування як правило виготовлять невеликі деталі масою 0,1-150 г.