- •1 Класифікація методів одержання порошків. Механічні методи одержання порошків

- •2 Диспергування розплавів

- •3 Фізико-хімічні методи одержання порошків

- •4 Одержання порошків тугоплавких і неметалевих сполук

- •5 Хімічні і фізичні властивості порошків

- •6 Технологічні властивості порошків

- •7 Підготовка порошків до формування

- •8 Пресування в металевих прес-формах

- •9 Ізостатичне формування

- •10 Гаряче пресування

- •11 Шлікерне формування

- •12 Прокатування металевих порошків. Мундштучне та інжекційне формування

- •13 Спікання. Практика спікання

- •14 Обладнання для спікання

- •Перелік використаних джерел

4 Одержання порошків тугоплавких і неметалевих сполук

Внаслідок особливостей хімічного зв’язку порошки тугоплавких сполук та керамічних матеріалів у більшості випадків не можуть бути виготовлені за допомогою раніше розглянутих традиційних методів і тому для їх отримання застосовують такі методи:

пічний синтез (ПС);

самопоширюючийся високотемпературний синтез (СВС);

плазмохімічний синтез (ПХС);

газофазні методи синтезу.

Найбільш детально розроблені способи ПС у високо температурних електричних печах (печі опору та індукційні). У таких печах здійснюються реакції:

безпосереднього утворення сполук з елементів:

Si + C = SiC; (4.1)

3Si + 2N2 =Si3N4; (4.2)

4В + С = В4С; (4.3)

2В + N2 = 2ВN; (4.4)

відновлення оксидів твердим або газоподібним відновником:

SіО2 + 3С= SiС+2СО; (4.5)

2В2О3+7С=В4С+6СО. (4.6)

Використання електропечей дає можливість регулювати у широких межах температурно-швидкісні параметри процесу і оптимізувати умови синтезу залежно від вимог, які ставляться до отриманих порошків.

Перевагами методу ПС є:

апаратна і технологічна простота процесу;

стабільність і контрольованість процесу;

висока продуктивність;

можливість гнучкого управління і автоматизації.

До недоліків ПС можна віднести:

висока тривалість процесу (десятки годин);

висока енергоємність;

забруднення кінцевого продукту синтезу домішками які присутні у вихідних матеріалах та елементами футерування печей.

Вміст основної фази у кінцевому продукті ПС складає близько 98 %, середня питома поверхня порошку складає 1,0-1,5 м2/г, а середній розмір частинок порошку визначається умовами розмолу синтезованого матеріалу.

Прикладом обладнання для реалізації ПС можуть служити:

печі опору з вугільною трубою (печі Таммана);

кернові печі опору (печі Ачесона).

Печі Таммана являють собою металевий водо охолоджувальний кожух, заповнений теплоізолюючою засипкою з сажі, всередині якого змонтована вугільна труба – нагрівник. До кінців труби через знижувальний трансформатор підводиться електричний струм. З торців труби монтуються водо охолоджувальні завантажувальна камера і холодильник. Всередину труби подається захисний або відновний газ.

Незважаючи на простоту конструкції такі печі дозволяють отримувати і стабільно підтримувати високі температури до 2500 0С, а також можуть працювати в циклічному і неперервному режимі.

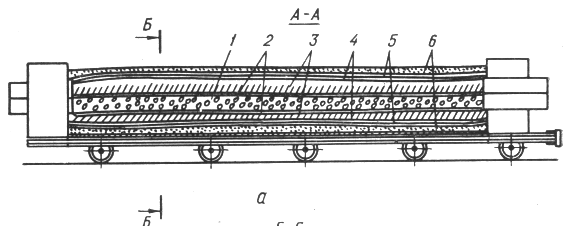

Кернові печі Ачесона (рисунок 4.1) являють собою камеру, футеровану вогнетривкими матеріалами, з двома графітовими електродами через які підводиться електричний струм. У камеру завантажують суміш вихідних реагуючих компонентів. У центрі простору камери формують струмопровідний керн з нафтококсу. Після цього реакційний об’єм остаточно заповнюють сумішшю вихідних компонентів.

Кернові печі використовують при крупно масштабному виробництві карбіду кремнію (наприклад на ВАТ “Запоріжабразив”). Як вихідну сировину при цьому використовують кварцовий пісок і нафтококс. Після включення печі у результаті нагрівання коксового керна поступово нагріваються шари шихти вихідних матеріалів у напрямку від керна до периферії і у гарячій зоні відбувається відновлення кремнезему вуглецем з утворенням SiC за формулою (4.5).

Рисунок 4.1 – Схема промислової печі

для виробництва карбіду кремнію

1 – сердечник печі; 2 – шар графіту; 3 – крупнокристалічний карбід кремнію; 4 – дрібнокристалічний карбід кремнію; 5 – частково прореагована шихта; 6 – непрореагована шихта

Метод ПС не дозволяє отримувати кінцевий продукт, який за чистотою відповідає вимогам сучасного прикладного матеріалознавства і тому значне поширення отримали інші методи отримання порошків тугоплавких і неметалевих сполук.

Метод самопоширюючогося високотемпературного синтезу базується на реалізації екзотермічних реакцій утворення деяких тугоплавких сполук.

Хімічна реакція синтезу ініціюється з допомогою електричного підпалу, це призводить до різкого підвищення температури у зоні реакції і просування фронту хімічного горіння в об’ємі реагуючих компонентів.

У залежності від агрегатного стану вихідних компонентів здійснюють СВС процеси трьох типів:

горіння суміші порошків у вакуумі або інертному середовищі;

горіння порошку у газоподібному окислювачі;

горіння порошку у рідкому окислювачі.

СВС проводять у спеціальних реакторах, які представляють собою герметичну посудину високого тиску з пристроєм електричного підпалу і відрізняються для трьох описаних типів процесів.

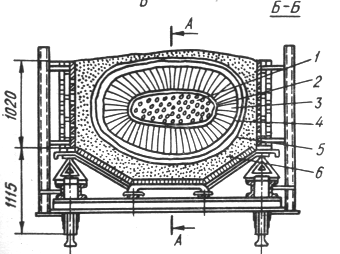

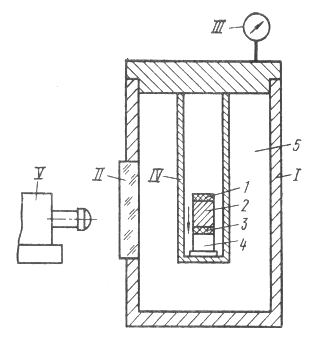

Найбільше поширення для без газового синтезу отримали реактори постійного тиску (рисунок 4.2).

Рисунок 4.2 – СВС реактор постійного тиску

І – корпус реактора; ІІ – вікно для спостережень; ІІІ – манометр; IV – ємність із зразком; V – фотореєстратор швидкості горіння; 1 – речовина або пристрій запалювання; 2 – продукт горіння; 3 – зона реакції при горінні; 4 – непрореагована частина зразка; 5 – захисне середовище

Як переваги методу СВС можна відмітити:

високу якість кінцевого продукту (визначається чистотою вихідних компонентів),

простоту апаратної реалізації,

низьку енергоємність (енергія потрібна тільки для ініціації процесу),

висока продуктивність (середній час синтезу 10-10-3 секунди).

Недоліками методу СВС є:

можливість застосування лише для синтезу тих сполук утворення яких супроводжується значним екзотермічним ефектом;

наявність непрореагованих вихідних компонентів, які важко відділити від кінцевого продукту синтезу;

наявність високих температур в зоні горіння призводить до формування міцних твердих спечених об’єктів як синтезованого матеріалу так і непрореагованих вихідних компонентів, які потребують додаткового подрібнення і розмолу, у процесі чого можливе забруднення одержаних порошків.

Вміст основної фази одержаного методом СВС матеріалу становить порядку 97 %, середня питома поверхня порошку 1,0-1,5 м2/г., середній розмір частинок визначається умовами розмолу і складає більше 5 мкм.

Суттєве прискорення реакції синтезу і можливість одержання ультрадисперсних високо активних порошків досягається у результаті використання низькотемпературної плазми при плазмохімічному синтезі.

Для утворення плазми використовують дугові плазмотрони постійного і змінного струму, а також високочастотні плазмотрони.

Суть методу ПХС полягає у введенні твердих дисперсних (у вигляді порошку), а також газоподібних компонентів у струмінь плазми, що приводить до:

швидкого інтенсивного нагрівання реагуючих компонентів;

плавлення компонентів;

переведення компонентів у газоподібний стан;

часткової іонізації вихідних компонентів;

проходження реакції синтезу;

виведення готового продукту з зони реакції.

Тривалість плазмохімічного синтезу складає 10-2 – 10 секунд, середня питома поверхня одержаних частинок порошку 25-35 м2/г вміст основної фази близько 95 %, середній розмір частинок порошку менше 1 мкм.

Переваги методу ПХС:

висока продуктивність;

висока дисперсність і, відповідно, активність одержаного порошку;

висока швидкість руху вихідних компонентів у струмені плазми дозволяє здійснити гартування продуктів реакції, у результаті чого формуються субмікронні частинки порошку з високою концентрацією дефектів кристалічної гратки.

Недоліки методу ПХС:

висока енергоємність процесу;

можливість забруднення синтезованих продуктів у результаті їх взаємодії з атмосферою (окислення).

Для отримання найбільш чистих порошків тугоплавких і неметалевих сполук використовують газофазні методи синтезу, при яких у результаті реакцій між газоподібними компонентами утворюються кінцеві продукти з найменшим вмістом домішок.

Прикладом газофазного методи синтезу може служити проведення хімічних реакцій синтезу високочистих порошків нітриду і карбіду кремнію, стимульованих лазерним випромінюванням. У камері заповненій сумішами газів, які містять реагуючі компоненти, пропускається лазерний промінь. У середині цього променя реалізується високо енергетичний стан який дозволяє провести реакцію синтезу. Стінки самої камери при цьому залишаються холодними.

Різкий температурний перепад на межі лазерного променя і оточуючого простору дозволяє контролювати швидкість росту частинок і час впливу на реакційну суміш газових компонентів.

Газофазні методи синтезу мають такі переваги:

висока чистота кінцевого продукту синтезу, яка визначається тільки чистотою вихідних компонентів;

висока дисперсність кінцевого продукту.

Серед недоліків газофазного синтезу можна відмітити:

малий реакційний об’єм і, відповідно, низьку продуктивність;

високу вартість вихідних високочистих компонентів і кінцевого продукту синтезу.

Середній час проходження газафазного синтезу 102-103 секунд вміст основної фази 99,9 %, середня питома поверхня порошку 18-25 м2/г, середній розмір частинок порошку менше 1 мкм.