- •Севастопольский национальный технический университет

- •Проектирование и расчет

- •Погрешности измерительных

- •Устройств автоматизированных средств измерений

- •Методические указания

- •К курсовой работе по дисциплине «Метрология»

- •6.051003 – «Приборостроение»

- •Содержание

- •Введение

- •1. Цель работы

- •2. Теоретический раздел

- •2.1. Классификация автоматизированных измерительных систем

- •2.2. Сравнительная оценка характеристик измерительных преобразователей

- •2.3. Автоматизированные системы измерения геометрических параметров деталей в машиноприборостроении

- •2.3.1. Приборы активного контроля

- •2.3.2. Подналадочные измерительные системы

- •2.3.3 Контрольно-сортировочные автоматы

- •2.3.4. Автоматизированные устройства контроля параметров геометрической формы деталей

- •2.3.5. Самоподнастраивающиеся измерительные системы

- •3. Задание на курсовую работу

- •4. Структура пояснительной записки

- •5. Содержание разделов пояснительной записки

- •5.1. Введение

- •5.2. Метрологическая характеристика

- •5.2.1. Анализ схемы измерения

- •5.2.2. Обоснование дополнительных движений контролируемой детали

- •5.2.3. Допуск, поле допуска размера и формы детали

- •5.2.4. Выбор метода измерения и способа настройки

- •5.2.5. Расчёт допускаемой погрешности измерения

- •5.3. Описание принципа работы измерительной станции

- •5.4. Измерительные преобразователи

- •5.4.1. Пневматические преобразователи

- •5.4.2. Индуктивные преобразователи

- •5.4.3. Электроконтактные преобразователи

- •5.5. Расчет погрешности измерения

- •5.5.1. Основные определения

- •5.6. Описание конструкции измерительного устройства

- •5.7. Заключение

- •Содержание графической части

- •7. Оформление пояснительной записки

- •Библиографический перечень

4. Структура пояснительной записки

Пояснительная записка к курсовой работе должна содержать следующие разделы.

Введение

Задание на курсовую работу.

Метрологическая характеристика.

Описание принципа работы измерительной станции.

Измерительный преобразователь.

Расчет погрешности измерения.

Описание конструкции измерительного устройства.

Заключение.

Библиографический список.

Приложения.

5. Содержание разделов пояснительной записки

5.1. Введение

Приводятся цели и задачи проектирования средств измерительной техники, основные направления развития устройств автоматического измерения и контроля геометрических параметров деталей в машино-приборостроении.

5.2. Метрологическая характеристика

Приводится характеристика контролируемого параметра, схемы базирования и измерения детали. Дается оценка влияния отклонения формы поверхности контролируемой детали на погрешность измерения, обосновывается необходимость дополнительных движений контролируемой детали. Определяется допускаемая погрешность измерения заданного параметра, метод измерения и способ настройки измерительного преобразователя. Дается характеристика метода измерения и описывается порядок настройки преобразователя. Составляется метрологическая характеристика (таблица 5.1).

Таблица 5.1 – Метрологическая характеристика

Наимено-вание контроли-руемого параметра |

Допуск на контроли-руемый параметр, мм |

Допус-каемая погреш-ность из-мерения, мм |

Число групп сорти-ровки |

Схема полей допус-ков |

Схема измере-ния |

Тип преобра- зователя |

Метод изме-рения |

Способ на-стройки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

5.2.1. Анализ схемы измерения

Представленные в таблице 5.1 схемы вариантов заданий на курсовую работу реализуют одно- и двухконтактные схемы измерения при базировании контролируемых деталей:

валов в центрах, на плоскости, в призме;

втулок, колец, фланцев на плоскости или измерительном столике;

плоских деталей на плоскости.

5.2.2. Обоснование дополнительных движений контролируемой детали

При изготовлении деталей в результате действия технологических погрешностей (вибраций, тепловых и силовых деформаций узлов станка, отклонений от параллельности оси детали и направления движения режущего инструмента, отклонения от прямолинейности направляющих станка) реальная форма поверхностей обработанных деталей отличается от номинальной. Рассмотрим некоторые виды отклонений формы и взаимного расположения поверхностей деталей.

5.2.2.1. Цилиндрические поверхности

Цилиндрические поверхности деталей могут иметь отклонения формы в продольном и поперечном сечениях.

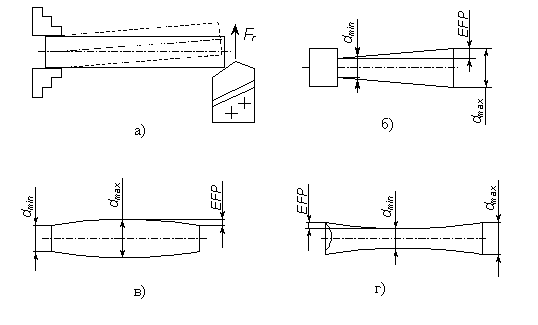

В результате действия силы резания Fr происходит деформация детали, в результате чего припуск с ее поверхности снимается неравномерно (рисунок 5.1, а), что приводит к появлению погрешности формы детали в продольном сечении в виде конусообразности (рисунок 5.1, б).

Погрешность формы цилиндрических деталей в продольном сечении возникает также вследствие геометрической неточности направляющих станка.

Основные виды отклонения профиля продольного сечения EFP: конусообразность (рисунок 5.1, б); бочкообразность (рисунок 5.1, в); седлообразность (рисунок 5.1, г). Характер деформации детали и вид отклонения профиля продольного сечения зависят от способа закрепления детали в процессе её обработки.

Рисунок 5.1 – Отклонения формы деталей в продольном сечении

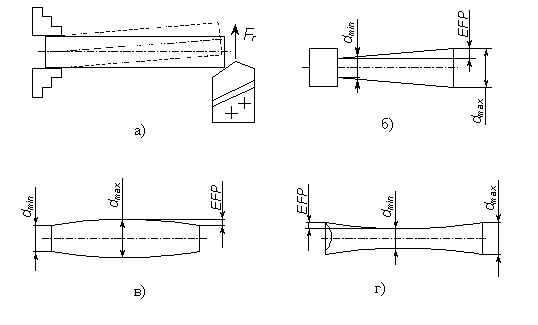

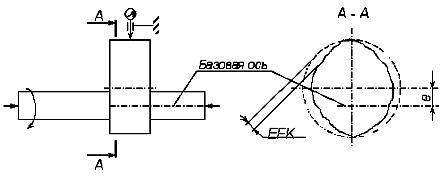

В результате действия деформаций детали при ее закреплении, биения шпинделя, неточности установки заготовки, вибраций узлов станка возникают отклонения формы деталей в поперечном сечении – отклонения от круглости (EFK). Частными видами отклонений от круглости являются овальность (рисунок 5.2, а) и огранка (рисунок 5.2, б, в).

а б в

Рисунок 5.2 – Отклонения формы детали в поперечном сечении

Отклонения профиля продольного и поперечного сечений определяется по формуле

![]() .

.

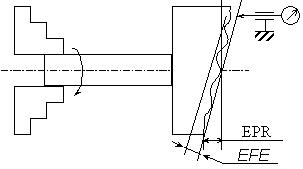

5.2.2.2. Плоские поверхности

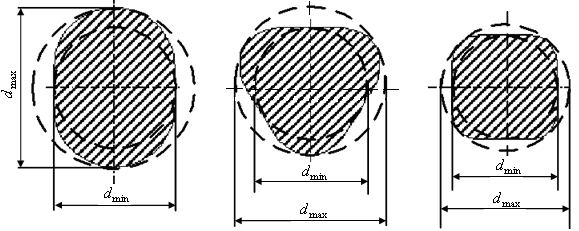

Основными видами отклонения формы и взаимного расположения плоских поверхностей (рисунок 5.3) являются:

отклонения от параллельности (EPA) (рисунок 5.3, а);

отклонения от перпендикулярности (EPR) (рисунок 5.3, б);

отклонения от прямолинейности (EFL) (рисунок 5.3, в);

отклонение от плоскости (EFE) (рисунок 5.3, г).

Рисунок 5.3 – Отклонения формы и расположения плоских поверхностей

5.2.2.3. Суммарные отклонения формы и расположения поверхностей

Радиальное биение EPC является результатом совместного проявления отклонения от круглости (EFK) профиля рассматриваемого сечения (отклонение формы) и отклонения е его центра относительно базовой оси (рисунок 5.4).

Рисунок 5.4 – Радиальное биение

Торцовое биение ECA является результатом совместного проявления отклонения от плоскости EFE торцовой поверхности и отклонения от перпендикулярности EPR торца относительно оси базовой поверхности (рисунок 5.5).

Величина радиального и торцевого биения определяется как разность наибольшего и наименьшего показаний индикатора за один оборот детали.

Рисунок 5.5 – Торцевое биение

5.2.2.4. Определение дополнительных движений контролируемой детали.

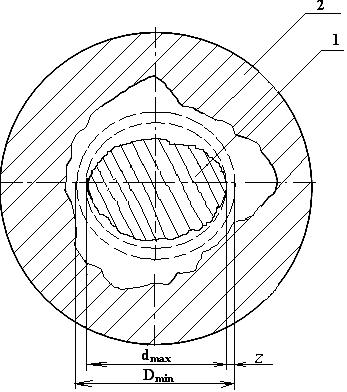

Погрешность формы сопрягаемых деталей влияет на величину зазоров или натягов в соединении. Наличие отклонений формы и взаимного расположения поверхностей контролируемых деталей приводит также к появлению погрешности измерения, если измерение проводится в одном случайном сечении и направлении. Например, для обеспечения сопряжения вала 1 и втулки 2 (рисунок 5.6) с требуемым зазором z необходимо знать наименьший диаметр отверстия Dmin и наибольший диаметр вала dmax .

Рисунок 5.6 – Сопряжение деталей

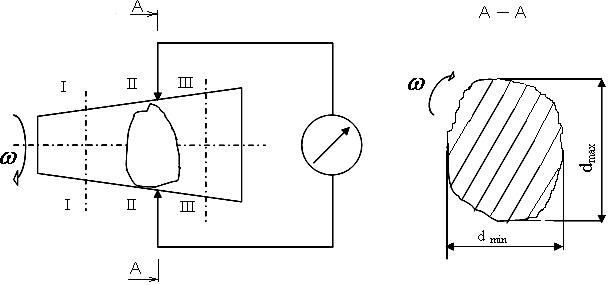

Для нахождения требуемого диаметра вала dmax и втулки Dmin необходимо вращать контролируемые детали в процессе измерения, а измерительне устройство перемещать вдоль оси детали (рисунок 5.7). Осевое перемещение измерительного устройства позволяет определить вид и величину отклонения формы в продольном сечении.

Рисунок 5.7 – Дополнительные движения детали

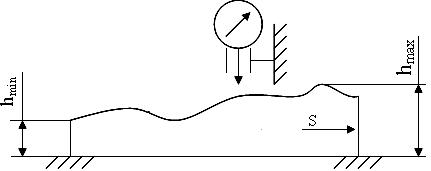

Отклонения от прямолинейности и параллельности плоских поверхностей вызывают погрешность измерения высоты деталей (рисунок 5.8).

Для исключения этой погрешности измерение высоты следует производить в процессе движения ее под измерительным наконечником индикатора (преобразователя), а в качестве результата измерения принимать hmin, hmax или hср в зависимости от решаемой задачи.

Рисунок 5.8 – Измерение высоты деталей