- •Севастопольский национальный технический университет

- •Проектирование и расчет

- •Погрешности измерительных

- •Устройств автоматизированных средств измерений

- •Методические указания

- •К курсовой работе по дисциплине «Метрология»

- •6.051003 – «Приборостроение»

- •Содержание

- •Введение

- •1. Цель работы

- •2. Теоретический раздел

- •2.1. Классификация автоматизированных измерительных систем

- •2.2. Сравнительная оценка характеристик измерительных преобразователей

- •2.3. Автоматизированные системы измерения геометрических параметров деталей в машиноприборостроении

- •2.3.1. Приборы активного контроля

- •2.3.2. Подналадочные измерительные системы

- •2.3.3 Контрольно-сортировочные автоматы

- •2.3.4. Автоматизированные устройства контроля параметров геометрической формы деталей

- •2.3.5. Самоподнастраивающиеся измерительные системы

- •3. Задание на курсовую работу

- •4. Структура пояснительной записки

- •5. Содержание разделов пояснительной записки

- •5.1. Введение

- •5.2. Метрологическая характеристика

- •5.2.1. Анализ схемы измерения

- •5.2.2. Обоснование дополнительных движений контролируемой детали

- •5.2.3. Допуск, поле допуска размера и формы детали

- •5.2.4. Выбор метода измерения и способа настройки

- •5.2.5. Расчёт допускаемой погрешности измерения

- •5.3. Описание принципа работы измерительной станции

- •5.4. Измерительные преобразователи

- •5.4.1. Пневматические преобразователи

- •5.4.2. Индуктивные преобразователи

- •5.4.3. Электроконтактные преобразователи

- •5.5. Расчет погрешности измерения

- •5.5.1. Основные определения

- •5.6. Описание конструкции измерительного устройства

- •5.7. Заключение

- •Содержание графической части

- •7. Оформление пояснительной записки

- •Библиографический перечень

1. Цель работы

1.1. Проведение метрологического анализа объекта измерения, выбор схемы и метода измерения, составление метрологической характеристики.

1.2. Разработка кинематической схемы и конструкции измерительного устройства.

1.3. Изучение принципа действия первичного измерительного преобразователя, используемого в проектируемом измерительном устройстве.

1.4. Анализ составляющих погрешности измерения исходя из вида контролируемого параметра, схемы базирования и измерения и расчет суммарной погрешности измерения.

2. Теоретический раздел

Проводимая в настоящее время широкая автоматизация технологических процессов требует создания измерительных средств, которые по результатам измерения могут автоматически управлять работой обрабатывающего оборудования, сортировать детали на размерные группы с целью организации селективной сборки узлов, в автоматическом режиме контролировать геометрические параметры деталей, в том числе, отклонение формы и взаимного расположения поверхностей.

2.1. Классификация автоматизированных измерительных систем

Анализ характеристик средств измерения при выборе принципа измерения и способа преобразования сигнала измерительной информации на этапе проектирования механо-электронных измерительных систем должен носить комплексный характер и учитывать целый ряд факторов, таких как [1, 2, 3]:

условия эксплуатации;

степень воздействия внешних факторов;

производительность контрольных операций;

уровень автоматизации процесса измерения;

диапазон измерения преобразователей и т.д.

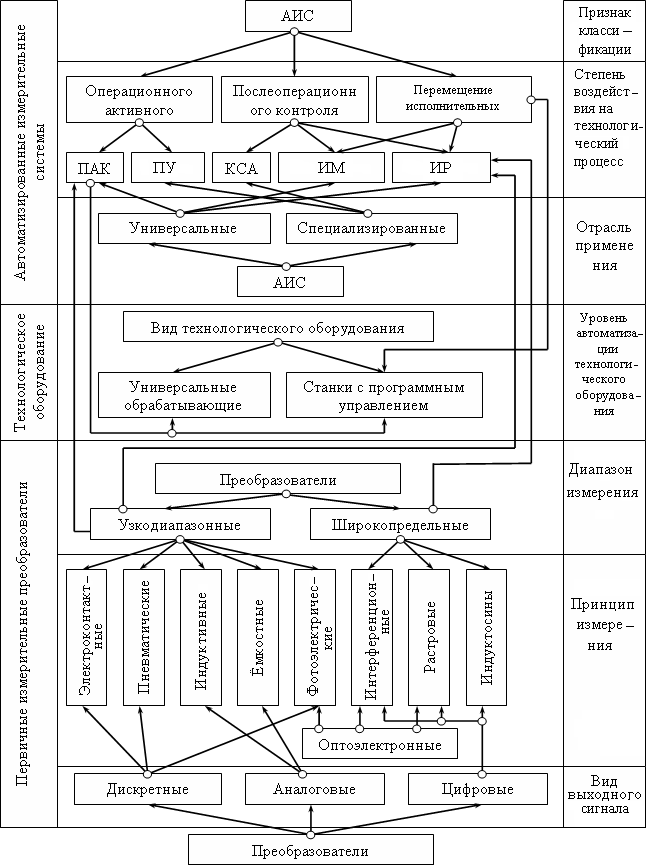

Обобщенная схема классификации автоматизированных измерительных систем (АИС) (рисунок 2.1) рассматривает взаимосвязи различных классификационных групп автоматических средств измерения, первичных измерительных преобразователей и технологического оборудования, для совместной работы с которым проектируется средство измерения.

Классификатор учитывает следующие классификационные признаки.

1. Степень воздействия АИС на технологический процесс обработки деталей. По этому признаку АИС делятся на четыре основных вида:

средства операционного активного контроля (ПАК), осуществляющие измерение размеров деталей в процессе обработки и формирующие управляющие команды в схему станка;

подналадочные устройства (ПУ), контролирующие размер деталей после обработки и формирующие команду на подналадку режущего инструмента;

средства послеоперационного контроля, к которым относятся контрольно-сортировочные автоматы (КСА), координатные измерительные машины и измерительные работы;

измерительные системы перемещения исполнительных органов измерительных машин (ИМ), роботов (ИР) и станков с программным управлением.

2. Область применения АИС.

Данная классификационная группа рассматривает два основных вида АИС:

универсальные, которыми могут оснащаться различные типы, модели металлообрабатывающих станков или использоваться для измерения геометрических параметров широкой номенклатуры деталей;

специализированные, предназначенные для измерения определенного типа деталей и используемые, как правило, в условиях крупносерийного и массового производства.

Рисунок 2.1 – Обобщенная классификация АИС

3. Уровень автоматизации технологического оборудования.

АИС используются на финишных технологических операциях обработки, обеспечивающих высокую точность размеров и формы деталей, которые выполняются на кругло и плоскошлифовальных, резьбошлифовальных, хонинговальных, торцешлифовальных станках. С точки зрения автоматизации оборудование можно разделить на две группы:

универсальные обрабатывающие станки с ручным управлением;

станки с программным управлением, которые оснащаются не только АИС контроля размера, но и АИС перемещения их узлов и механизмов.

4. Первичные измерительные преобразователи.

Первичные измерительные преобразователи АИС классифицируются в представленной схеме (рисунок 2.1) по трем признакам:

принцип измерения;

диапазон измерения;

вид выходного сигнала.

По признаку «диапазон измерения» преобразователи делятся на узкодиапазонные и широкопредельные. Преобразователи с узким диапазоном измерения обычно используется в приборах активного контроля для универсальных или специализированных обрабатывающих станков и в контрольно-сортировочных автоматах [4, 5, 6, 7, 8]. Широкопредельные преобразователи применяются для измерения перемещений узлов измерительных машин, роботов и станков с программным управлением. Кроме того, они могут использоваться для измерения размеров деталей, обрабатываемых на станках с программным управлением.

Принцип измерения, реализуемый схемой преобразователя, определяет такие его важные характеристики, как диапазон измерения, точность измерения, вид выходного сигнала, а следовательно, и способ его обработки.