- •Севастопольский национальный технический университет

- •Проектирование и расчет

- •Погрешности измерительных

- •Устройств автоматизированных средств измерений

- •Методические указания

- •К курсовой работе по дисциплине «Метрология»

- •6.051003 – «Приборостроение»

- •Содержание

- •Введение

- •1. Цель работы

- •2. Теоретический раздел

- •2.1. Классификация автоматизированных измерительных систем

- •2.2. Сравнительная оценка характеристик измерительных преобразователей

- •2.3. Автоматизированные системы измерения геометрических параметров деталей в машиноприборостроении

- •2.3.1. Приборы активного контроля

- •2.3.2. Подналадочные измерительные системы

- •2.3.3 Контрольно-сортировочные автоматы

- •2.3.4. Автоматизированные устройства контроля параметров геометрической формы деталей

- •2.3.5. Самоподнастраивающиеся измерительные системы

- •3. Задание на курсовую работу

- •4. Структура пояснительной записки

- •5. Содержание разделов пояснительной записки

- •5.1. Введение

- •5.2. Метрологическая характеристика

- •5.2.1. Анализ схемы измерения

- •5.2.2. Обоснование дополнительных движений контролируемой детали

- •5.2.3. Допуск, поле допуска размера и формы детали

- •5.2.4. Выбор метода измерения и способа настройки

- •5.2.5. Расчёт допускаемой погрешности измерения

- •5.3. Описание принципа работы измерительной станции

- •5.4. Измерительные преобразователи

- •5.4.1. Пневматические преобразователи

- •5.4.2. Индуктивные преобразователи

- •5.4.3. Электроконтактные преобразователи

- •5.5. Расчет погрешности измерения

- •5.5.1. Основные определения

- •5.6. Описание конструкции измерительного устройства

- •5.7. Заключение

- •Содержание графической части

- •7. Оформление пояснительной записки

- •Библиографический перечень

2.3.4. Автоматизированные устройства контроля параметров геометрической формы деталей

В автоматических устройствах измерения параметров геометрической формы деталей, как правило, используются те же самые первичные измерительные преобразователи и отсчетные устройства, что и при контроле линейных размеров. Более того, в случае комплексных измерений контроль размеров и погрешности формы изделий производятся на одной и той же позиции с помощью одного и того же первичного преобразователя. При этом следует отметить, что допуск на отклонение формы и взаимного расположения поверхностей может составлять 20–50% от допуска на размер, т.е. точность измерительного прибора должна быть в 2–5 раз выше, чем при измерении размера. Другим аспектом таких измерений является необходимось либо взаимного перемещения измерительного преобразователя относительно контролируемой детали, либо вращения ее, что требует определенных конструктивных решений и затрат времени.

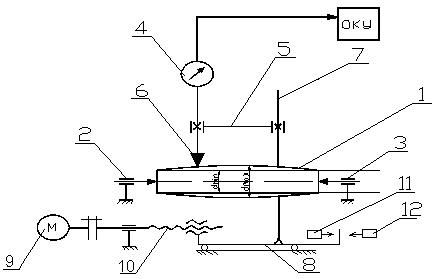

Устройство контроля формы цилиндрических деталей в продольном сечении представлено на рисунке 2.9.

Контролируемая деталь 1 устанавливается в измерительные центры 2 и 3. Первичный преобразователь 4 закреплён в кронштейне 5, а его измерительный наконечник 6 контактирует с поверхностью детали 1. Кронштейн 5 установлен на стойке 7 с возможностью перемещения в вертикальном направлении для наладки измерительного устройства на заданный диаметр контролируемой детали. Для движения измерительного преобразователя вдоль образующей поверхности вала и измерения отклонения его формы в продольном сечении стойка 7 закреплена на подвижной каретке 8 шариковой направляющей. Перемещение каретки осуществляется электродвигателем 9 посредством винтовой передачи 10. Конечные выключатели 11 и 12 служат для ограничения движения каретки 8. Их положение определяется длиной измеряемой поверхности вала.

Рисунок 2.9 – Схема устройства для контроля формы вала

в продольном сечении

2.3.5. Самоподнастраивающиеся измерительные системы

В самоподнастраивающихся измерительных системах предусматривается автоматическая поднастройка измерительного преобразователя или определение поправки, вносимой в результат измерения с целью компенсации систематических погрешностей измерения. Для этого периодически в автоматическом режиме на измерительную позицию устанавливается рабочий эталон, и по результатам его измерения определяется необходимость поднастройки преобразователя и ее величина.

Для повышения точности поднастройки можно уменьшить случайную составляющую погрешности, за счет многократных измерений рабочего эталона.

При использовании поднастроечных систем в структуре приборов активного контроля и контрольно-соритровочных автоматов, цикл их работы должен быть жестко связан с циклом работы обрабатывающего оборудования или автомата, что приводит к ограничению числа многократных измерений.

Самонастраивающиеся измерительные системы (СИС) можно разделить по их принадлежности:

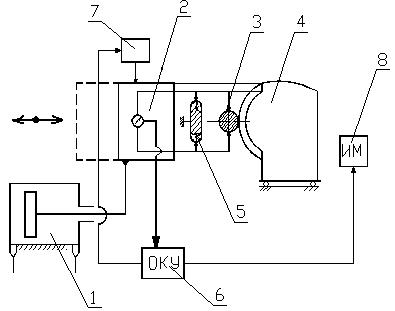

СИС к приборам активного контроля (рисунок 2.10);

СИС к контрольно – сортировочным автоматам (рисунок 2.11).

Самоподналаживающаяся система к прибору активного контроля состоит из следующих узлов и элементов: 1 – гидравлическое подводящее устройство; 2 – измерительная скоба; 3 – обрабатываемая деталь; 4 – шлифовальная бабка; 5 – рабочий эталон; 6 – отсчетно – командное устройство; 7 – механизм поднастройки измерительного преобразователя;8 – исполнительный механизм.

Рисунок 2.10 – Самонастраивающаяся система к прибору активного контроля

Принцип ее работы следующий. Подводящее устройство 1 перемещает измерительную скобу 2 в зону обработки. Скоба 2 контролирует диаметр детали в процессе шлифования и по мере съема припуска посредством отсчетно-командного устройства 6 формирует управляющие команды на исполнительный механизм 8 шлифовального станка, осуществляющий перемещение шлифовальной бабки. При замене обрабатываемой детали скоба 2 отводится влево и при этом ее измерительные наконечники попадают на рабочий эталон 5. Если измерительный преобразователь скобы не показывает нулевое (настроечное) значение, отсчетно – командное устройство определяет величину поправки в результат измерения или дает команду на механизм 7 для поднастройки измерительного преобразователя.

Рисунок 2.11 – Самонастраивающаяся система к контрольно – сортировочному автомату

Самонастраивающаяся система к контрольно – сортировочному автомату включает в себя: 1 – загрузочный лоток; 2 – контролируемые детали; 3 – лоток рабочих эталонов; 4 – заслонку; 5 – толкатель-отсекатель; 6 – призму; 7 – кулачково-рычажный механизм; 8 – первичный измерительный преобразователь; 9 – механизм поднастройки первичного преобразователя; 10 – механизм съема детали; 11 – сортировочный лоток; 12 – заслонку бункера рабочих эталонов; 13 – заслонка бункера бракованных деталей; 14 – бункер рабочих эталонов; 15 – бункер бракованных деталей; 16 – бункер годных деталей; 17 – кулачково-рычажный механизм арретирования измерительного преобразователя.

Принцип работы самонастраивающейся системы следующий. Контролируемые детали 2 поступают из загрузочного лотка 1 в призму 6 толкателя-отсекателя 5, который посредством кулачково-рычажного привода подаёт их на измерительную позицию.

Механизм арретирования 17 опускает измерительный наконечник преобразователя 8 на поверхность контролируемой детали. По результатам измерения определяется группа сортировки детали и отсчетно – командное устройство подаёт сигнал на заслонку 13, если размер детали вышел за пределы поля допуска. После измерения детали механизм арретирования 17 поднимает измерительный наконечник преобразователя 8, толкатель 5 перемещает деталь на позицию сортировки, а механизм съёма 10 сталкивает её с призмы в наклонный сортировочный лоток 11, откуда деталь поступает в бункер 15 бракованных деталей или бункер 16 годных деталей. Движение рабочих эталонов осуществляется аналогичным образом.

С целью периодической проверки уровня настройки измерительного преобразователя 8 в призму 6 из лотка 3 подаётся рабочий эталон. Для этого заслонка 4 поворачивается, закрывает выход загрузочного лотка 1 и открывает лоток рабочих эталонов 3, а толкатель 5 перемещает рабочий эталон на позицию измерения. Если показание преобразователя отличается от нулевого, то отсчётно-командное устройство определяет величину поправки и даёт команду на механизм 9 для поднастройки измерительного преобразователя.

После выполнения операции поднастройки рабочий эталон подаётся к сортировочному лотку и сталкивается в бункер 14 рабочих эталонов, откуда возвращается в лоток 3.