- •Глава 5. Оборудование для обработки аготовок

- •5.1. Токарные станки

- •5.2. Сверлильные и расточные станки

- •5.3. Фрезерные станки

- •5.4. Шлифовальные станки

- •5.5. Зубо- и резьбОобрабатывающие станки

- •5.6. Строгальные, долбежныеб протяжные, станки

- •5.7. РазНые станки

- •5.8 Общие сведения о приспособлениях

- •Глава 6. Подъемно-транспортное оборудование

- •6.1. ГрузоподъЕмное оборудование

- •6.2. ТранспортирующЕе оборудование

- •6.3. Промышленные роботы

- •Глава 7. Автоматизация оборудования

- •Заключение

- •Литература

- •Содержание

- •Глава 5. Оборудование для обработки аготовок 302

- •Глава 6. Подъемно-транспортное оборудование 445

- •Глава 7. Автоматизация оборудования 308 заключение 320 литература 323

5.8 Общие сведения о приспособлениях

Станочные приспособления относятся к технологической оснастке.

Под технологической оснасткой понимают средства технологического оснащения, дополняющие технологическое оборудование. Примерами технологической оснастки являются: режущий инструмент, штампы, модели, пресс-формы, литейные формы, приспособления, мерительные инструменты и калибры и т. д.

Станочные приспособления применяют для закрепления заготовок при обработке на металлорежущих станках.

В каждом конкретном случае целесообразность применения приспособлений следует обосновать экономически.

По целевому назначению приспособления делят на пять групп.

1. Станочные приспособления для установки и закрепления обрабатываемых заготовок.

2. Вспомогательные инструменты служат для закрепления рабочего инструмента осуществляют связь между инструментом и станком. К ним относятся патроны для сверл, разверток, метчиков; многошпиндельные сверлильные, фрезерные, револьверные головки; инструментальные державки, блоки и т. п.

3. Сборочные приспособления.

4. Контрольные приспособления.

5. Приспособления для захвата, перемещения и переворота обрабатываемых заготовок и собираемых изделий.

Различают шесть систем станочных приспособлений.

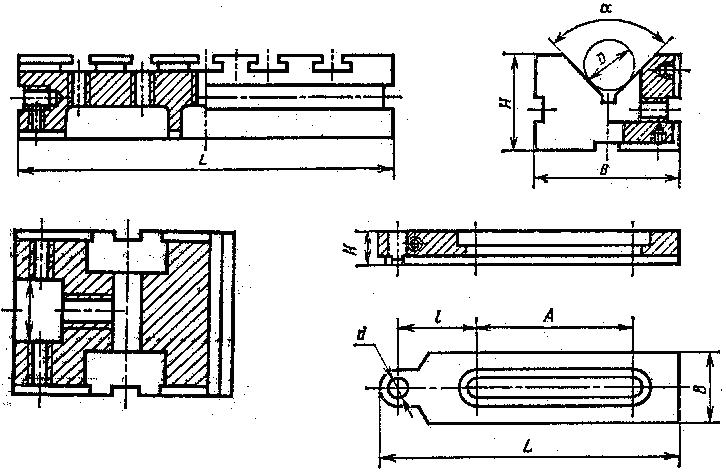

Универсально-сборные приспособления (УСП) нашли широкое применение в единичном и мелкосерийном производстве. Эта система состоит из набора стандартных деталей и узлов с пазами, из которых компонуются различные приспособления с помощью Т-образных болтов, винтов и шпонок (рис.5.72).

После использования собранных приспособлений они разбираются, а детали возвращаются на склад и применяются при сборке других приспособлений.

Рис. 5.72 Детали УСП.

Практика эксплуатации системы УСП на заводах показала, что износ основных деталей за 10 лет составляет менее 0,01 мм.

Рис. 5.73. УСП-кондуктор

При высоких требованиях к точности и большой себестоимости элементов УСП показали сравнительно быструю (два-три года) окупаемость комплекта деталей УСП, при общем сроке службы их 15...20 лет.

Преимущества системы УСП:

1) значительно сокращаются цикл и сроки проектирования и изготовления оснастки; сборка приспособления средней сложности занимает всего лишь 2,5...5 ч;

2) резко снижаются трудоемкость и себестоимость изготовления оснащения для осваиваемого нового изделия;

3) быстрая окупаемость (за 2...3 года) при сроке службы большин ства деталей в комплекте до 15 лет.

Недостатки системы:

пониженная жесткость из-за наличия большого количества стыков;

отсутствие в комплекте быстродействующих (пневматических, гидравлических и др.) универсальных приводов; в системе УСП используют пневмо- и гидросиловые узлы для закрепления заготовок;

высокие требования к точности и шероховатости поверхностей деталей системы и высокая начальная себестоимость комплекта.

Универсальные безналадочные приспособления (УБП) наиболее распространены в условиях серийного и единичного производства. В этой системе применяются универсальные регулируемые приспособления, которые обеспечивают установку и фиксацию обрабатываемых заготовок в широком диапазоне габаритных размеров (центры, универсальные патроны, универсальные тиски и т. д.). эти приспособления по возможности конструируются с механизированными приводами.

Универсально-наладочные приспособления (УНП) предназначены для обработки не только однотипных или близких по форме и конструктивно-технологическим параметрам деталей, но и деталей, входящих в другие классы. Эта система находит наибольшее применение в серийном и мелкосерийном производстве в условиях группового метода обработки деталей.

Здесь приспособления компонуются из базовых и сменных элементов. К УНП относятся универсальные патроны со сменными кулачками, универсально-наладочные тиски, скальчатые кондукторы, различные групповые приспособления. Эта система является одной из основ внедрения группового метода обработки деталей.

Система специализированных наладочных приспособлений (СНП) применяется в серийном и крупносерийном производстве для закрепления деталей, близких по конструкторско-технологическим признакам,

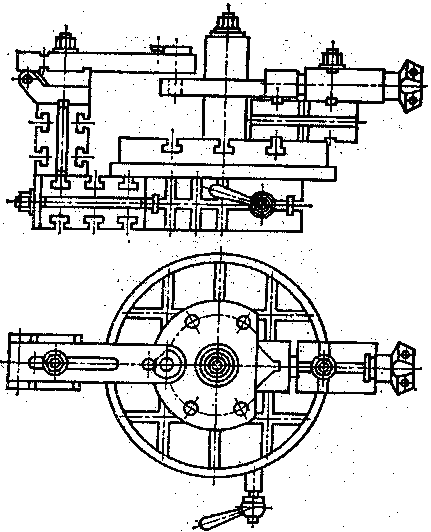

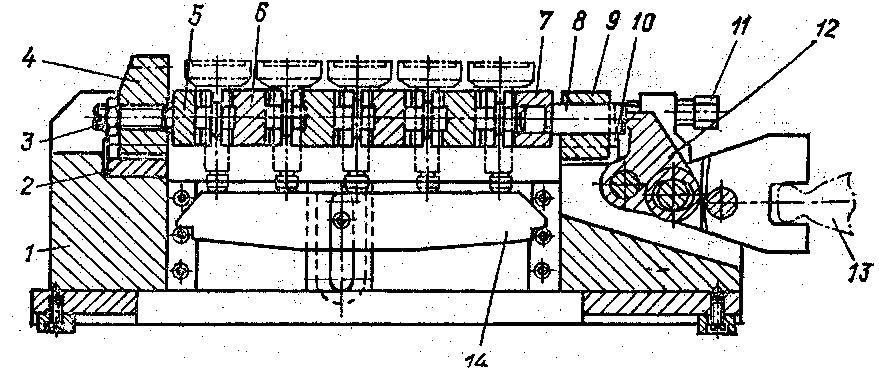

Рис. 5.74 СНП-кондуктор

характеризующихся общностью базовых поверхностей и характера обработки. Так же как и в системе УНП эти приспособления состоят из базовой части (корпусного агрегата) и комплекса наладок, но отличаются более высокой степенью механизации. У изображенного на рис. 5.74 СНП-кондуктора, предназначенного дя сверления радиальных отверстий во втулках, оправка 10 меняется в соответствии с размером отверстия в детали9, а кондукторная втулка 8 винтом 5 устанавливается на необходимый размер. устройство 11 позволяет поворачивать детали на нужный угол.

Сборно-разборные приспособления (СРП) применяются в крупносерийном и массовом производстве и также компонуются из стандартных элементов, которые при использовании подвергаются механической дообработке. После окончания эксплуатации приспособления разбираются, а их элементы используются при сборке новых приспособлений. В комплект СРП входят силовые элементы, механизирующие и автоматизирующие закрепление заготовок в приспособлении.

Неразборные специальные приспособления (НСП) предусматриваются для условий стабильного крупносерийного и массового производства. Эта система состоит преимущественно из стандартных деталей и узлов общего назначения и специальных элементов конструкции.

Кроме того, имеется система агрегатных средств механизации зажима (АСМЗ) для использования в любых производственных условиях (от единичного до массового).

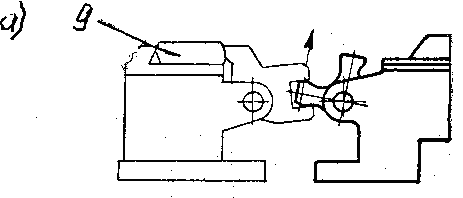

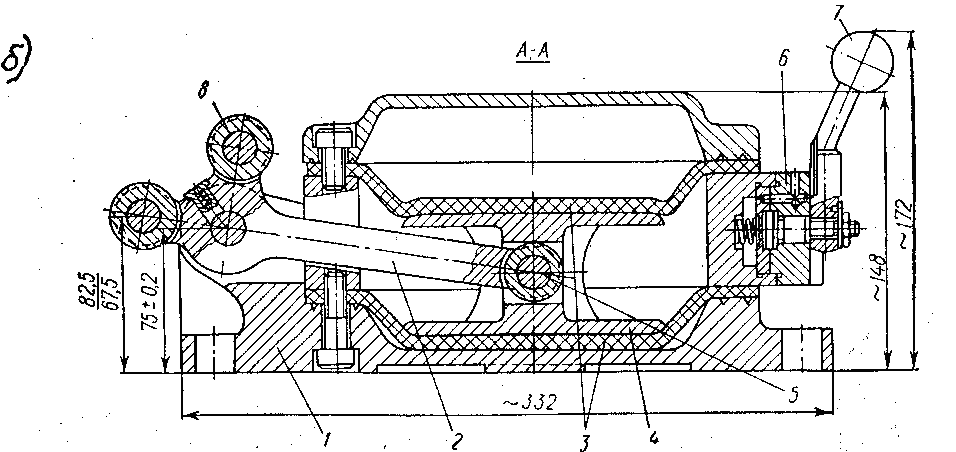

Рис. 5.75 Агрегатное средство механизации зажима

Система состоит из. комплекса универсальных силовых устройств, выполненных в виде обособленных агрегатов, с помощью которых механизируется и автоматизируется, закрепление заготовок в приспособлениях.

На рис. 5.75, б показано агрегатное средство механизации зажима в виде пневмокамеры с усиливающим рычагом и его соединение с приспособлением-«а». Здесь 9-деталь.

Применение станочных приспособлений способствует решению двух основных задач: I) обеспечению заданной точности обработки; 2) повышению производительности и облегчению труда рабочих.

Для выполнения операции технологического процесса могут быть использованы приспособления, равноценные по точности, но различные по их сложности, себестоимости и производительности.

Применение сложных специальных приспособлений, например многоместных или автоматизированных с пневматическим или гидравлическим приводом, повышает производительность труда, но при малом годовом выпуске деталей такие приспособления могут оказаться неэкономичными: от их применения себестоимость операции не снижается, а наоборот повышается. Поэтому при оснащении операции приспособлением, при модернизации уже существующего приспособления или замене его новым более совершенным, необходимо производить экономические расчеты.

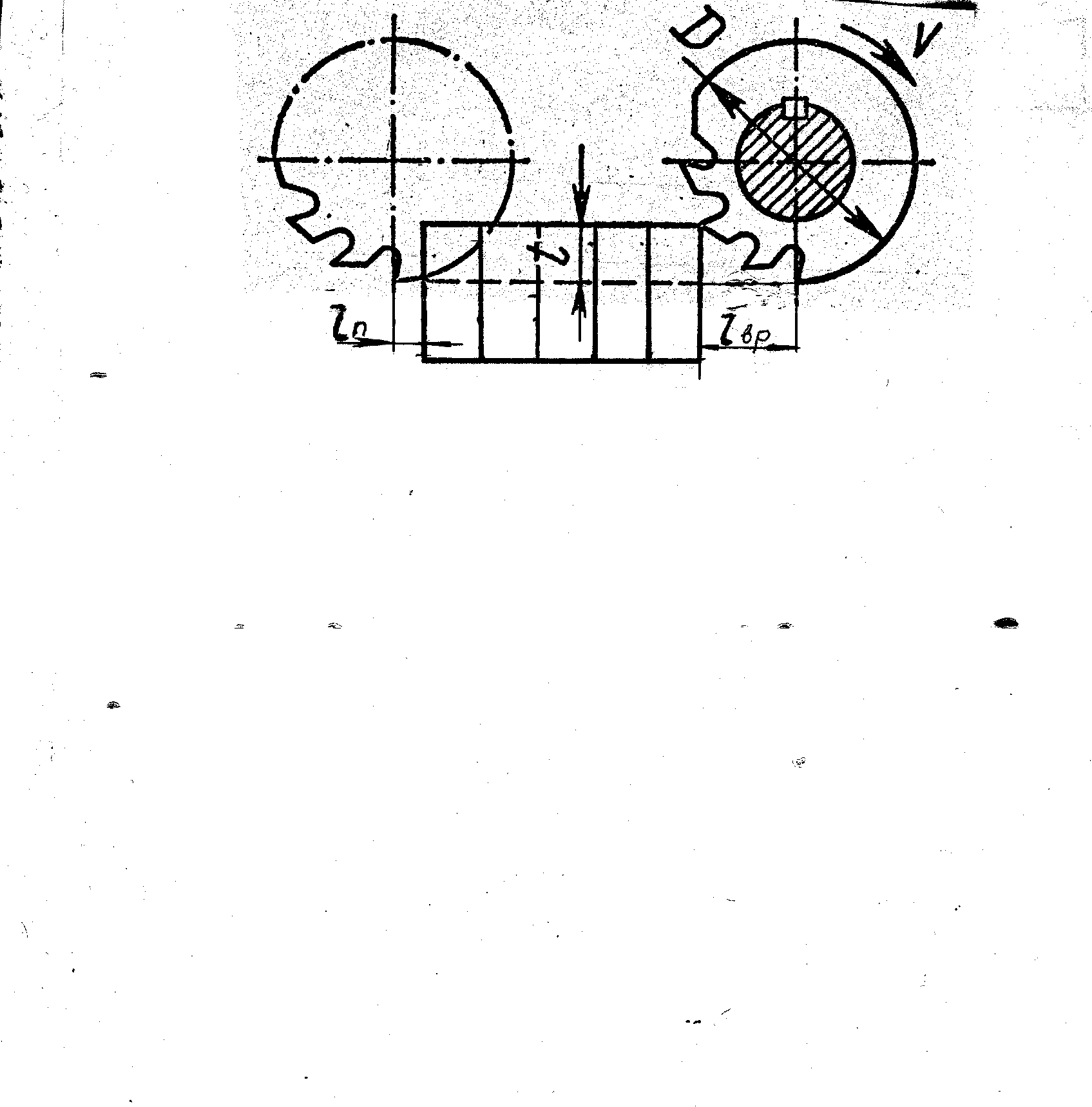

Рис. 5.76. Многоместное приспособление для фрезерования

Применение многоместных приспособлений (рис.5.76) позволяет уменьшить длину рабочего хода в расчёте на одну деталь, увеличивая производительность. Как следует из схемы длины врезания и перебега в расчёте на одну деталь уменьшаются в n (число деталей в наладке) раз.