- •Глава 5. Оборудование для обработки аготовок

- •5.1. Токарные станки

- •5.2. Сверлильные и расточные станки

- •5.3. Фрезерные станки

- •5.4. Шлифовальные станки

- •5.5. Зубо- и резьбОобрабатывающие станки

- •5.6. Строгальные, долбежныеб протяжные, станки

- •5.7. РазНые станки

- •5.8 Общие сведения о приспособлениях

- •Глава 6. Подъемно-транспортное оборудование

- •6.1. ГрузоподъЕмное оборудование

- •6.2. ТранспортирующЕе оборудование

- •6.3. Промышленные роботы

- •Глава 7. Автоматизация оборудования

- •Заключение

- •Литература

- •Содержание

- •Глава 5. Оборудование для обработки аготовок 302

- •Глава 6. Подъемно-транспортное оборудование 445

- •Глава 7. Автоматизация оборудования 308 заключение 320 литература 323

5.2. Сверлильные и расточные станки

Режущие

инструменты. Для обработки заготовок

на сверлильных станках применяют сверла,

зенкеры, развертки, метчики и комбинированные

инструменты.

Режущие

инструменты. Для обработки заготовок

на сверлильных станках применяют сверла,

зенкеры, развертки, метчики и комбинированные

инструменты.

Сверлением получают сквозные и глухие цилиндрические отверстия (квалитет 12–13; Ra = 6,3–15). Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя сверлами (первое меньшего и второе большего диаметра) в целях уменьшения осевой силы и предотвращения значительного увода сверла. Спиральные сверла обеспечивают при обработке

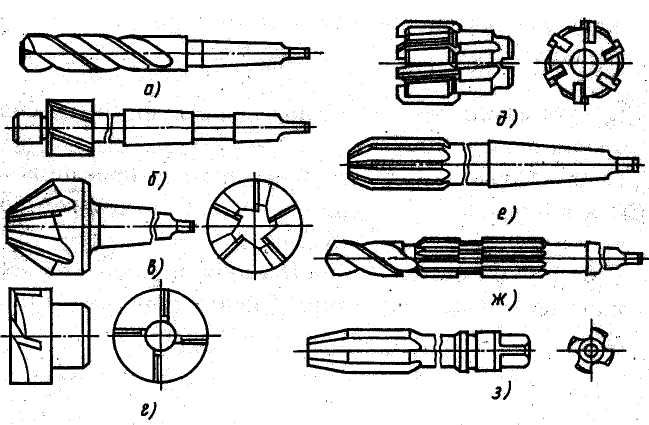

Рис. 5.26. Режущие инструменты для обработки отверстий на сверлильных станках

деталей в кондукторах точность расположения отверстий ±0,15 мм. В качестве СОЖ применяют эмульсию или керосин (расход 10–12 л/мин).

Рассверливание спиральным сверлом выполняют для увеличения диаметра отверстия. Диаметр отверстия под рассверливание выбирают так, чтобы в работе не участвовала поперечная режущая кромка.

Зенкерование (рис. 5.27, а) применяют как предварительную обработку литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. Зенкерование по сравнению со сверлением обеспечивает большую производительность и точность обработки. Точность зенкерования 11–13 квалитет (при шероховатости Ra = 10–15 мкм).

Развертывание (рис. 5.27, б, в) – чистовая обработка отверстий с точностью 7–11 квалитета и Rа = 1,25–5 мкм

Нарезание резьбы (рис. 5.27, г) выполняют метчиком.

Зенкованием обрабатывают цилиндрические (рис. 5.27, д) и конические (рис. 5.27, е) углубления под головки болтов и винтов. Обработку ведут зенковками. Некоторые зенковки (рис. 5.28, д) имеют направляющую часть, обеспечивающую соосность углубления и основного отверстия.

Цекованием (рис. 5.27, и) обрабатывают торцовые поверхности, являющиеся опорными плоскостями головок гаек, винтов, болтов. Перпендикулярность торца к основному отверстию обеспечивается наличием направляющей части у цековки. Центрование применяется для создания центровых отверстий на торцах валов, служащих базами при обработке или направлением для последующего сверления отверстия.

Комбинированным инструментом получают сложные поверхности.

Обработка фасонных отверстий (рис. 5.27, ж, з) пронзводится предварительно ступенчатым инструмертом, а окончательно-фасонным.

Рис. 5.27. Схемы обработки на сверлильных станках

.

Движением резания Dr у сверлильных станков является вращение инструмента (сверла, развертки, метчика и др.). Подача Ds – перемещение инструмента вдоль оси вращения (рис. 5.27).

Вертикально-сверлильные станки (рис. 5.28, а) применяются при обработке отверстий в небольших деталях. Здесь деталь вместе с приспособлением подставляется нужным местом под сверло путем перемещения по столу.

Радиально-сверлильные станки применяются при обработке отверстий в крупных деталях (рис. 5.28, б), которые устанавливются неподвижно на плиту 1 или на приставной стол 7.

Рис. 5.28 Сверлильные станки: а – вертикально-сверлильный;

б – радиально-сверлильный

Сверло подводится в нужное место поворотом траверсы 4 на колонне 2 и перемещением сверлильной головки 5 со сверлом по траверсе.

Горизонтально-сверлильные станки применяются при сверлении глубоких отверстий в пушечных и ружейных стволах и других подобных деталях. Здесь изделие вращается относительно горизонтальной оси, а сверло не вращается, а совершает осевую подачу.

Для закрепления режущего инструмента служит вспомогательный инструмент.

Быстросменный патрон (рис. 5.29, а) позволяет менять инструмент на ходу при подъеме втулки 3 вверх; при этом шарики 2 расходятся под действием центробежной силы и освобождают сменную державку 1 с инструментом.

Самоустанавливающиеся патроны (рис. 5.29, б) применяют при обработке предварительно просверленных отверстий для обеспечения соосности отверстия и инструмента (например, развертки). Патрон крепят коническим хвостовиком корпуса 1 в шпинделе станка. Вращательное движение передается от корпуса через поводок 3 оправке 6. Муфта 7 стопорится кольцом 5. Упорный подшипник 4 установлен между торцами корпуса и оправки. Пружина 2 прижимает оправку к корпусу. Ось развертки устанавливается по оси отверстия и оправка самоустанавливается относительно оси вращения корпуса патрона.

Предохранительные патроны (рис. 5.29, в) применяют при нарезании резьб в глухих отверстиях. Пружина 6 прижимает ведущую кулачковую полумуфту 5 к ведомой полумуфте 4 с конусом 2, свободно установленной на оправке 7, и сообщает ей движение. Метчик установлен в сменной втулке 9. При росте нагрузки на метчик полумуфта 5, перемещаясь вверх, выходит из зацепления с зубцами полумуфты 4, сжимает пружину 6 и, пробуксовывая, прекращает передачу движения на метчик. Регулировка пружины 6 осуществляется гайкой 8.

Инструменты с цилиндрическим хвостовиком закрепляют в самоцентрирующих кулачковых патронах, разрезных втулках и цанговых патронах. После установки и закрепления режущего инструмента проверяют его радиальное и торцовое биение.

Универсальные вертикально-сверлильные станки оснащают

Рис. 5.29. Вспомогательный инструмент для сверлильных станков: а – быстросменный патрон; б – самоустанав -

ливающийся патрон; в – предохранительный патрон;

г, д – многошпиндельные головки

многошпиндельными головками, что повышает их производитель ность и позволяет применять в крупносерийном и массовом производстве. Эти головки бывают стационарными, обеспечивающими одновременный ввод одинаковых или разных по назначению и размерам инструментов, и поворотными (револьверными), позволяющими последовательно вводить в работу разные по назначению и размерам инструменты. Головки бывают специальные и универсальные: первые предназначены для обработки отверстий с определенным расположением координат, вторые допускают в определенных пределах регулировку расположения рабочих шпинделей (рис. 5.29, г, д).

На вертикально-сверлильных станках заготовки крепят непосредственно на столе станка (с помощью прихватов, ступенчатых или регулируемых упоров) либо в приспособлениях. На радиально-сверлильных станках крупные заготовки устанавливают на плиту, а средние на съемную подставку. В качестве приспособлений применяют универсальные или специализированные машинные тиски с винтовым зажимом (в единичном производстве) и с пневмо- или гидроприводом (в серийном и массовом производстве). Цилиндрические заготовки устанавливают на призмы (рис. 5.30). При обработке отверстия с торца применяют кулачковые или цанговые патроны, закрепленные на столе станка. При обработке отверстий, расположенных по окружности, для крепления заготовок

Рис. 5.30. Установка круглой Рис. 5.31. Кондуктор

детали на призму

применяют поворотные столы и делительные головки.

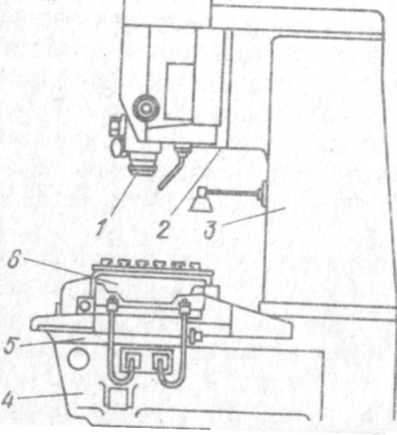

Приспособлениями для закрепления детали также служат кондукторы (рис. 5.31), где инструмент направляется втулками и не может смещаться, поэтому координаты осей отверстий выдерживаются очень точно, Если мелкие детали устанавливаются на базирующие элементы в кондукторы, то для крупных деталей применяются накладные кондукторы.

Расточные станки делят на универсальные (горизонтально-расточные, координатно-расточные и алмазно-расточные) и специализированные (одношпиндельные и многошпиндельные вертикально-расточные станки, станки для обработки деталей данного класса, например для растачивания отверстий . головках шатуна, и др.).

Наиболее распространенным типом расточных станков явля ются горизонтально-расточные станки, предназначенные

Рис. 5.32. Расточные станки

для обработки средних и крупных заготовок (главным образом, корпусных) в условиях единичного и серийного производства. На этих станках можно производить растачивание литых или предварительно обработанных отверстий, сверление, зенкеро-вание, развертывание, нарезание внутренней и наружной резьб, обтачивание цилиндрической поверхности. На этих станках можно также фрезеровать или подрезать торцовые плоскости, обеспечивая, благодаря обработке с одной установки, их перпендикулярность или параллельность осям растачиваемых отверстий. Большое разнообразие различных видов обработки позволяет в ряде случаев проводить на расточной операции полную обработку детали без переустановки ее на другие станки.

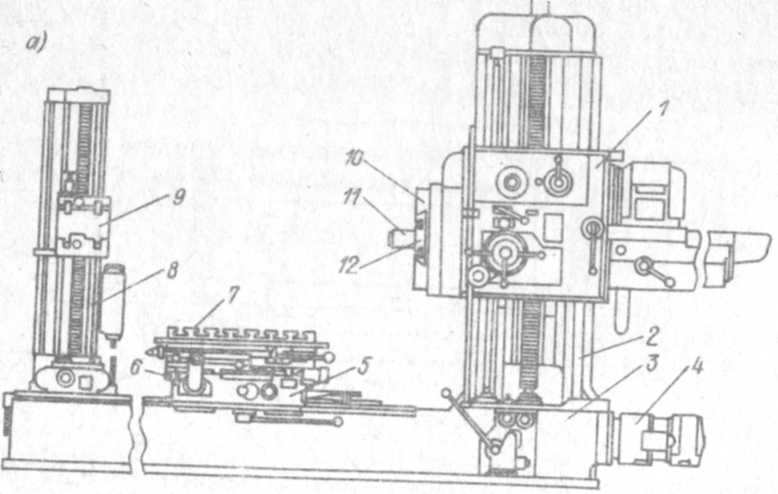

На рис. 4.32, а показан горизонтально-расточный станок. На станине 3 коробчатой формы справа жестко закреплена передняя (правая) стойка 2. По вертикальным направляющим стойки перемещается шпиндельная бабка, в которой размещены Механизмы главного движения, перемещения выдвижного шпинделя //, вращения планшайбы 10, радиального перемещения суппорта 12 по пазу планшайбы. На горизонтальных направлениях станины 3 смонтированы продольные салазки 5 с зажимным устройством для фиксации их положения в продольном направлении. На поперечных направляющих продольных салазок установлены поперечные салазки 6 с поворотным столом 7 и их зажимные устройства. С левой стороны станины установлена аадняя (левая) стойка 8 с люнетом 9, служащим для поддержания борштанги (расточнгй скалки) с перемещающимся по вертикальным направляющим задней стойки синхронно со шпиндельной бабкой. В правой нижней части станины установлен привод подачи 4 станка.

Тяжелые горизонтально-расточные станки для обработки особо крупных заготовок (расточные колонки) не имеют задней стойки и стола, поэтому заготовку устанавливают непосредственно на станину. В таких станках все Необходимые движения совершаются шпиндельной бабкой и шпинделем. Основным размером горизонтально-расточного станка является диаметр выдвижного шпинделя, который может составлять от 60 до 320 мм (у расточных колонок)

Координатно-расточные станки предназначены для обработки точных отверстий, расположенных на весьма точных расстояниях от базовых поверхностей изделия и друг от друга, без применения разметки и кондукторов. Их применяют в единичном и мелкосерийном производствах, главным образом в инструментальных цехах для обработки отверстий в приспособлениях, кондукторах, штампах, пресс-формах и т. п., а также для точной разметки сложных ааготовок и контроля размеров ответственных деталей.

По компоновке координатно-расточные станки выполняют одностоечными и двухстоечными (для крупных заготовок). Главным движением является вращение шпинделя, а движением подачи — осевое движение шпинделя, всегда расположенного вертикально- Установочные движения в одностоечных станках — продольное и поперечное перемещение стола на заданные координаты. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимно перпендикулярные отверстия и т. п. Для точного измерения координатных перемещений станки оснащены различными механическими, оптико-механическими, индуктивными или электронными устройствами отсчета. Точность линейных перемещений достигает 2—8 мкм, я угловых 5*. Станки имеют жесткую конструкцию. Для ] обеспечения высокой точности обработки их необходимо устанавливать на специальных виброизолирующих фундаментах в термоконстантных помещениях с температурой воздуха 20±0,2 °С.

Координатно-расточный станок изображен на рис. 4.32, б. На станине 4 жестко закреплена стойка 3 коробчатого сечения с вертикальными направляющими. На направляющих стойки установлена шпиндельная бабка 2, в которой размещены коробки скоростей и подач, шпиндель 1 и механизмы управления. При наладке бабку можно перемещать по вертикали в зависимости от высоты обрабатываемой заготовки и закреплять в требуемом положении. На горизонтальных направляющих станины смонтированы поперечные салазки 5, по которым в продольном направлении переме щается стол 6. На станине установлены приводы продольного и поперечного перемещения стола и салазок.

Алмазно-расточные станки применяют для чистовой обработки отверстий в точных корпусных деталях, цилиндрах авиационных и автомобильных двигателей, а также других деталях главным образом из цветных сплавов и чугуна. Растачивание производится алмазным или твердосплавным инструментом на высоких скоростях резания и с малыми подачами и глубинами резания. Алмазное (тонкое) растачивание обеспечивает высокую точность размеров и геометрической формы отверстий и малую шероховатость поверхности, заменяя шлифование.

Алмазно-расточные станки по расположению шпинделя делятся на вертикальные и горизонтальные, а по числу шпинделей — на одношпиндельные и многошпиндельные, причем расположение шпинделей относительно обрабатываемой заготовки может быть односторонним или двусторонним. Наряду с универсальными алмазно-расточными станками выпускаются специальные станки для обработки конкретной детали, например поршня, шатуна, вкладыша и т. п.

Главным движением в алмазно-расточных станках является вращение расточного шпинделя, несущего инструмент. Движение подачи в горизонтальных станках сообщается столу с закрепленной на нем заготовкой, а в вертикальных станках — шпинделю. Шпиндели алмазно-расточных станков монтируют в прецизионных подшипниках. Чтобы исключить вибрации, вращение сообщается шпинделю с помощью ременной передачи и регулируется ступенчатыми или сменными шкивами. Для осуществления движения подачи обычно применяется гидравлический привод, обеспечивающий плавную работу и бесступенчатое регулирование подачи.