- •Глава 5. Оборудование для обработки аготовок

- •5.1. Токарные станки

- •5.2. Сверлильные и расточные станки

- •5.3. Фрезерные станки

- •5.4. Шлифовальные станки

- •5.5. Зубо- и резьбОобрабатывающие станки

- •5.6. Строгальные, долбежныеб протяжные, станки

- •5.7. РазНые станки

- •5.8 Общие сведения о приспособлениях

- •Глава 6. Подъемно-транспортное оборудование

- •6.1. ГрузоподъЕмное оборудование

- •6.2. ТранспортирующЕе оборудование

- •6.3. Промышленные роботы

- •Глава 7. Автоматизация оборудования

- •Заключение

- •Литература

- •Содержание

- •Глава 5. Оборудование для обработки аготовок 302

- •Глава 6. Подъемно-транспортное оборудование 445

- •Глава 7. Автоматизация оборудования 308 заключение 320 литература 323

5.4. Шлифовальные станки

Шлифованием называют обработку резанием с помощью инструмента, состоящего из множества абразивных зерен по твердости близких к алмазу и cовершающего с высокой скоростью главное движение резания. С помощью шлифования можно производить чистовую и отделочную обработку заготовок с высокой точностью. Обрабатывать можно заготовки из самых разнообразных материалов, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования.

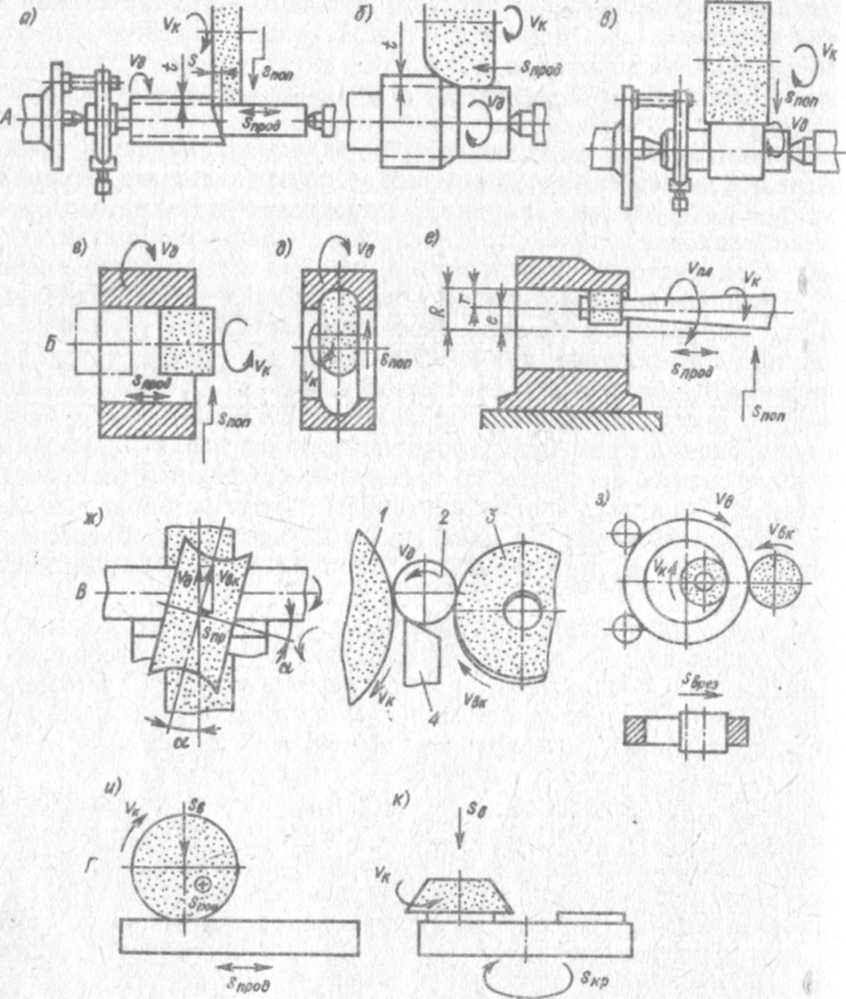

Рис. 5.47. Схемы шлифования

Станки шлифовально-доводочной группы применяют при любых масштабах производства (в условиях крупносерийного и массового производства предпочтение отдают специализированному оборудованию).

На круглошлифовальных станках обрабатывают наружные цилиндрические, конические, торцовые и фасонные поверхности. Шлифование осуществляется с продольной, поперечной, а иногда и наклонной (на торцекруглошлифовальных станках) подачей периферией, торцом или фасонной поверхностью круга.

Наружное круглое шлифование с продольной подачей (рис. 5.47, а) осуществляют при вращении в одну сторону шлифовального круга Vк и обрабатываемой детали Vд (круговая подача). Кроме того, деталь совершает возвратно-поступательное движение продольной подачи Sпрод, а шлифовальный круг в конце каждого одинарного или двойного хода получает периодическое перемещение поперечной подачи Sпоп на глубину резания t. По этой схеме обрабатывают относительно длинные детали. При глубинном круглом шлифовании жестких валов (рис. 5.47, б) круг устанавливают на глубину припуска t и ведут обработку с односторонней продольной подачей Sпрод, поперечная подача здесь отсутствует. Врезное шлифование (рис. 5.47, в) с непрерывной поперечной подачей круга при отсутствии продольной подачи применяют в тех случаях, когда длина обрабатываемой поверхности меньше ширины круга, а также при шлифовании фасонных поверхностей профильным кругом.

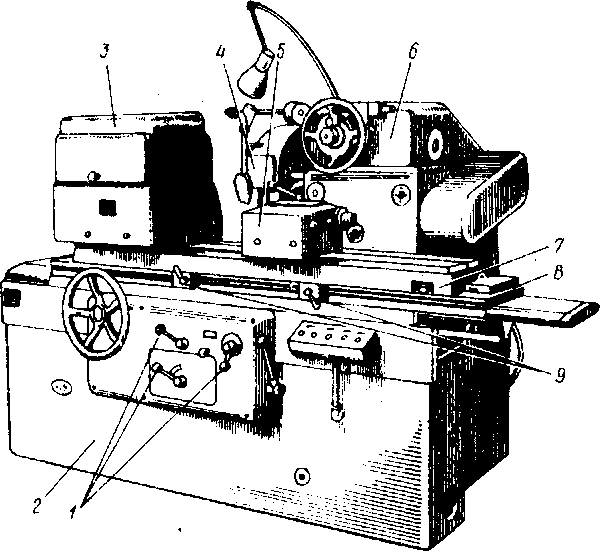

На рис. 5.48 показан круглошлифовальный станок. Обрабатываемая деталь устанавливается в центрах передней 3 и задней 5 бабок, расположенных на столе станка. Привод передней бабки (бабки изделия) сообщает детали вращательное движение круговой подачи со скоростью 20—30 м/мин. Стол получает возвратно-поступательное движение продольной подачи по направляющим станины 2 с помощью гидроцилиндра, расположенного внутри станины. Скорость движения стола регулируется поворотом рукояток 1 дросселя, а реверсирование стола — переставными упорами 9.

Рис5.48. Круглошлифовальный станок

Стол станка состоит из верхней 7 и нижней 8 плит. Верхнюю плиту можно поворачивать вокруг вертикальной оси относительно нижней на угол до 6—8°, что позволяет шлифовать конические поверхности с малым углом при вершине. Шлифовальный круг 4 получает вращение от отдельного электродвигателя, установленного в шлифовальной бабке 6. Она может перемещаться в поперечном направлении, сообщая кругу поперечную подачу.

Круглошлифовальные станки делятся на простые и универсальные. На универсальных станках кроме верхней плиты стола можно также поворачивать шлифовальную бабку, что дает возможность шлифовать конусы с большим углом при вершине.

Внутришлифовальные станки применяют для обработки цилиндрических, конических и фасонных отверстий и торцов. Их делят на патронные и планетарные. Первые наиболее распространены и применяются для шлифования отверстий в деталях средних и малых размеров, вторые — для шлифования отверстий в крупных деталях.

Движения в станках патронного внутреннего шлифования аналогичны движениям при наружном круглом шлифовании, как продольном ( рис. 5.47, г), так и врезном (рис. 5.47, д).

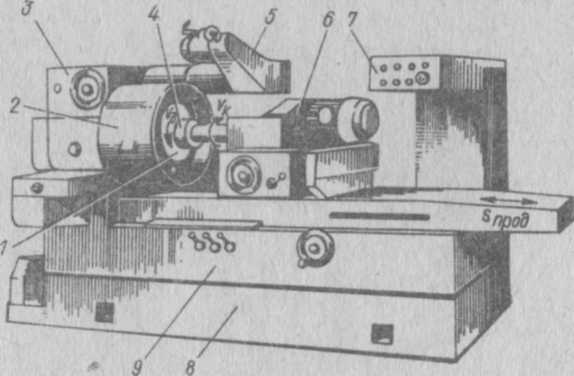

Рис. 5.49. Внутришлифовальный станок

Патронный внутришлифовальный станок показан на рис. 5.49. Все узлы станка несет станина 8 с двумя взаимно-перпендикулярными направляющими для ручного установочного поперечного перемещения шпиндельной бабки 3 и продольного возвратно-поступательного движения шлифовальной бабки 6. Обрабатываемая деталь 1 устанавливается в патроне на шпинделе шпиндельной бабки и вращается со скоростью ид круговой подачи. Ось шпинделя вместе с бабкой может поворачиваться в горизонтальной плоскости на угол до 45°, что позволяет шлифовать внутренние конусы. При работе деталь 1 закрывается щитком 2. Шлифовальный круг 4 шлифовальной бабки 6 получает вращение со скоростью vк, а бабка — движение поперечной подачи. Управление гидравлической системой станка ведется с панели 9, а управление электросхемой — с панели 7. Поворотное торцешлифовальное устройство 5 с отдельным кругом позволяет за одну установку обрабатывать торец детали.

Планетарные внутришлифовальные станки применяют для шлифования отверстий в крупных и тяжелых деталях, вращение которых затруднительно (например, в блоках цилиндров двигателей внутреннего сгорания). Схема планетарного шлифования приведена на рис. 5.47, е. Деталь в процессе обработки остается неподвижной, а все необходимые движения сообщаются шлифовальному кругу. Он получает быстрое вращение вокруг своей оси со скоростью vк. Ось круга совершает вращательное планетарное движение Vпл (круговую подачу) относительно оси детали по окружности Кроме того, шлифовальный круг получает возвратно-поступательное движение продольной подачи Sпрод, а в конце каждого продольного хода перемешается в направлении поперечной подачи на толщину снимаемого за один проход слоя металла.

Бесцентрово-шлифовальные станки широко применяются для высокопроизводительной чистовой обработки поверхностей вращения в крупносерийном и массовом производстве.

Различают бесцентрово-шлифовальные станки для обработки наружных поверхностей вращения и бесцентровые внутришлифовальные станки для обработки отверстий в круглых деталях.

Существует два основных способа бесцентрового шлифования наружных и внутренних поверхностей: сквозное шлифование напроход (рис. 5.47, ж) и врезное шлифование ( рис. 5.47, з). Первым способом шлифуют гладкие валы или втулки с продольной подачей, вторым — ступенчатые, конические и фасонные поверхности с поперечной подачей, а также цилиндрические отверстия в коротких втулках. При наружном круглом шлифовании напроход (рис. 5.47, ж) цилиндрическая деталь 2 располагается на неподвижном ноже 4 между шлифовальным 1 и ведущим 3 кругами. Ведущий круг устанавливают под небольшим углом (а = 1-6°) к оси детали, благодаря чему его окружная скорость ов„ разлагается на две составляющие и деталь получает круговую подачу и продольную подачу Чтобы обеспечить касание ведущего круга со шлифуемой поверхностью не в одной точке, а по ширине круга, ему придается форма гиперболоида. С детали, перемещающейся вдоль ножа, шлифующий круг снимает припуск.

При круглом врезном шлифовании деталь, опирающаяся на нож, только вращается. Поперечная подача производится перемещениями в радиальном направлении ведущего или шлифующего кругов, спрофилированных по форме детали.

Бесцентровые внутришлифовальные станки применяют для шлифования внутренних поверхностей деталей с предварительно точно отшлифованной наружной поверхностью. При этом обеспечивается высокая степень концентричности наружной и внутренней поверхностей. Особенно целесообразно применение таких станков для обработки тонкостенных деталей, которые при зажиме в патроне могут деформироваться (гильзы, обоймы подшипников и др.).

При врезном внутреннем шлифовании ( рис. 5.47, з) деталь располагается между двумя опорными роликами и ведущим кругом, сообщающим детали движение круговой подачи «„, а шлифующий круг, вращаясь со скоростью Vк, медленно подается на деталь со скоростью Sврез. При шлифовании напроход деталь вместе с роликами и ведущим кругом совершает возвратно-поступательное продольное движение, а шлифовальный круг получает периодическую поперечную подачу в конце каждого хода детали.

Плоскошлифовальные станки предназначены для обработки плоских поверхностей. Различают станки с горизонтальным шпинделем, работающие периферией круга (рис. 5.47, и), и станки с вертикальным шпинделем, работающие торцом круга (рис. 5.47, к). Во втором случае площадь контакта между шлифовальным кругом и обрабатываемой деталью намного больше, поэтому больше и число одновременно работающих абразивных зерен, больше съем обрабатываемого материала и в то же время больше суммарная сила резания, а следовательно, и деформация технологической системы СОЗ. В результате станки, работающие периферией круга, обеспечивают более высокую точность обработки, зато станки, работающие торцом круга, производительнее.

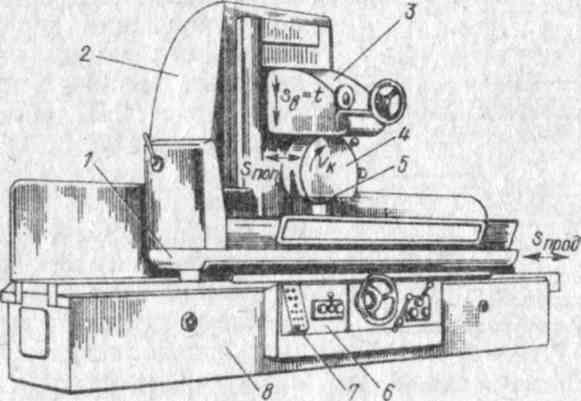

Рис. 5.50 Станок, шлифующий периферией круга

По форме стола различают станки с прямоугольным столом, совершающим возвратно-поступательное движение продольной подачи Sпрод (рис. 5.47, и), и станки с круглым столом, совершающим вращательное движение круговой подачи Sкр(рис. 5.47, к).

В станках с прямоугольным столом и горизонтальным шпинделем, работающих периферией круга (рис. 5.47, и), за каждый ход стола бабка шлифовального круга получает периодическое перемещение поперечной подачи Sпоп, а после прохода плоскости перемещается вниз на величину вертикальной подачи, равной глубине резания. На станках с прямоугольным столом и вертикальным шпинделем деталь обрабатывается торцом круга, диаметр которого превышает ее ширину; шлифование ведется за один или несколько проходов стола, а круг периодически получает вертикальную подачу Sв. На станках с круглым столом и горизонтальным шпинделем, работающих периферией круга, столу или шпинделю сообщается возвратно-поступательное движение поперечной подачи, а вертикальное движение стола или шпинделя является установочным. На станках с круглым столом и вертикальным шпинделем детали обрабатываются торцом круга, диаметр которого превосходит их размеры (рис. 5.47, и); вертикальную подачу Sв осуществляет шлифовальная бабка.

На рис. 5.50 показан плоскошлифовальный станок с прямоугольным столом, работающий периферией круга. Все узлы станка располагаются на Т-образной (в плане) станине 8 с продольными направляющими для стола 1, на котором закрепляются обрабатываемые детали. Для закрепления деталей из магнитных материалов (стальных, чугунных) обычно используют электромагнитную плиту, установленную на столе. Возвратно-поступательная подача Sпрод сообщается столу гидроприводом, размещенным внутри станины. Главное движение vк совершает от отдельного электродвигателя круг 5, закрепленный на шпинделе шлифовальной бабки 3 и закрытый кожухом 4. Периодическая поперечная подача SП0П осуществляется на каждый ход или на каждый двойной продольный ход стола перемещением стойки 2, несущей шлифовальную бабку (в некоторых моделях станков стойка неподвижна, а перемещаются поперечные салазки стола). Вертикальная подача вв на глубину резания * производится перемещением шлифовальной бабки по вертикальным направляющим стойки. Управление станком осуществляется от гидропанели 6 и кнопочной станции 7.

При ширине детали, меньшей ширины шлифовального круга, на станках этого типа можно осуществлять врезное шлифование (без поперечной подачи). Возможна обработка горизонтальных, вертикальных и наклонных плоскостей, а при соответствующем профилировании периферии шлифовального круга — также линейчатых фасонных поверхностей.

Н а

рис. 5.51 приведена схема плоскошлифовального

станка с круглым столом, работающего

торцом круга. В полой коробчатой станине

1

размещены

механизмы привода стола и подачи

шлифовальной бабки. На станине

закреплена стойка 6,

по

вертикальным направляющим которой

может перемещаться шлифовальная

бабка 5

со

сборным сегментным кругом 4

большого

диаметра. По горизонтальным направляющим

станины могут перемещаться салазки, на

которых смонтирован вращающийся стол

10

с

электромагнитной плитой 3.

На

станке имеются электродвигатель привода

стола 8,

кнопки

управления 2,

рукоятки

управления 9

и

маховичок 7; последним осуществляется

быстрое перемещение шлифовальной бабки

при наладке станка. Аналогично

карусельно-фрезерным станкам, с которыми

они имеют общую компоновку и схему

работы, станки этого типа являются

станками непрерывного действия и широко

применяются в крупносерийном и

массовом производстве.

а

рис. 5.51 приведена схема плоскошлифовального

станка с круглым столом, работающего

торцом круга. В полой коробчатой станине

1

размещены

механизмы привода стола и подачи

шлифовальной бабки. На станине

закреплена стойка 6,

по

вертикальным направляющим которой

может перемещаться шлифовальная

бабка 5

со

сборным сегментным кругом 4

большого

диаметра. По горизонтальным направляющим

станины могут перемещаться салазки, на

которых смонтирован вращающийся стол

10

с

электромагнитной плитой 3.

На

станке имеются электродвигатель привода

стола 8,

кнопки

управления 2,

рукоятки

управления 9

и

маховичок 7; последним осуществляется

быстрое перемещение шлифовальной бабки

при наладке станка. Аналогично

карусельно-фрезерным станкам, с которыми

они имеют общую компоновку и схему

работы, станки этого типа являются

станками непрерывного действия и широко

применяются в крупносерийном и

массовом производстве.

Для получения минимальной шероховатости поверхности и наивысшей точности размеров и формы деталей применяют отделочные методы обработки, к которым относятся хонингование, суперфиниш, притирка и полирование.

Х онингование

применяется в основном для обработки

цилиндрических отверстий диаметром от

3 до 1500 мм и длиной до 20 м в таких деталях,

как гидроцилиндры, орудийные стволы,

гильзы цилиндров двигателей

онингование

применяется в основном для обработки

цилиндрических отверстий диаметром от

3 до 1500 мм и длиной до 20 м в таких деталях,

как гидроцилиндры, орудийные стволы,

гильзы цилиндров двигателей

Рис. 5.52 Схемы работы доводочных станков

внутреннего сгорания и поршневых компрессоров и т. п. Сущность этого процесса (рис. 5.52, а) состоит в том, что специальный инструмент — хон (хонинговальная головка) 1, оснащенный 3—12 мелкозернистыми абразивными брусками 2, совершает одновременно вращательное и возвратно-поступательное движения в обрабатываемом отверстии неподвижной детали 3. Абразивные бруски установлены в пазах цилиндрической поверхности хона и в конце каждого двойного хода специальным гидравлическим или механическим устройством раздвигаются на несколько микрометров, осуществляя движение радиальной подачи Sрад. Со шпинделем станка хон соединяется шарнирно, поэтому бруски хона самоустанавливаются по отверстию, и точность хонингования практически не зависит от точности станка. Благодаря жесткой конструкции хона и принудительной радиальной подаче брусков хонингование исправляет небольшие погрешности формы предварительно развернутого или расшлифованного отверстия (овальность, конусность и пр.), но не исправляет положения оси. Соотношение между V и Vs подбирается таким образом, чтобы зерна брусков перемещались по неповторяющимся пересекающимся винтовым траекториям (принцип неповторяющегося следа), что позволяет получить поверхность с высокими эксплуатационными свойствами. При хонинговании применяют обильное охлаждение керосином или эмульсией. Припуск на хонингование не превышает 0,2 мм. Хонингованием достигают размеры 7-го квалитета с параметром шероховатости Rа = 0,32-0,08 мкм отклонением от цилиндричности в пределах 3—5 мкм.

Хонинговальные станки могут быть одношпиндельными и многошпиндельными, с вертикальным, горизонтальным или наклонным расположением шпинделей. Возвратно-поступательное движение шпинделя осуществляется от гидравлического привода.

Суперфиниш представляет собой особый вид тонкой абразивной обработки предварительно отшлифованных поверхностей (чаше всего наружных цилиндрических) специальными головками, оснащенными одним-четырьмя мелкозернистыми брусками из белого электрокорунда, зеленого карбида кремния или алмазными. Бруски закрепляются в головке не жестко, как при хонинговании, а упруго, и при обработке самоустанавливаются по поверхности детали. Особенностью суперфиниша (рис. 5.52, б) является быстрое колебательное движение А бруска 1 вдоль оси детали 2 в сочетании с вращением детали и ее возвратно-поступательным движением вдоль оси. Бруски колеблются с частотой до 50 Гц и амплитудой L = 2-5 мм. Соотношение между окружной скоростью детали V и скоростью ее осевого перемещения Vs подбирается так, чтобы соблюдался принцип неповторяющегося следа. Усложнение траектории зерен при суперфинише улучшает использование режущей способности абразивных зерен. Суперфинишу свойственны низкие скорости резания и малые давления бруска на поверхность заготовки, в результате чего происходит малый нагрев детали и незначительное деформирование поверхностного слоя. Обработка ведется с охлаждением керосином с добавлением 5—15% масла.

Подпружиненный брусок снижает шероховатость, но не устраняет погрешности формы. Припуск на суперфиниш составляет 0,002—0,02 мм на диаметр. Суперфиниш позволяет получить Ra не более 0,04 мкм. Отделке суперфинишем подвергают ролики и кольца подшипников качения, шейки коленчатого и распределительного валов, кулачки, калибры, поршни, клапаны и другие ответственные детали.

Для суперфиниша применяют одно- и многошпиндельные станки, обычно специализированные на обработку конкретной детали. Суперфиниширование можно осуществлять также на универсальных токарных и карусельных станках, оснащая их специальными головками.

Притирка — тонкая отделка поверхностей предварительно отшлифованных деталей мелкозернистым абразивным порошком, смешанным со смазочным материалом и нанесенным на поверхность инструмента, называемого притиром. Притирка может быть ручной и машинной.

Притирочные станки применяют в крупносерийном и массовом производствах для обработки коротких цилиндрических деталей (например, поршневых пальцев), а также плоских деталей. Притирка (рис. 5.52, е) осуществляется с помощью двух чугунных притиров-дисков 1 и 4, между которыми помещается сепаратор 2 с обрабатываемыми деталями 3. Притиры вращаются вокруг оси Ох в противоположные стороны с различными скоростями V1 и V2обеспечивающими соблюдение принципа неповторяющегося следа. Сепаратор с осью 02 совершает возвратно-поступательное движение в поперечном направлении, что обеспечивает равномерное изнашивание притиров. Рабочие лобовые поверхности притиров шаржируются (насыщаются) порошком корунда, карборунда, оксида хрома и т. п. в смеси с минеральным маслом (керосином, скипидаром) или пастой ГОИ. Притирочные станки бывают как общего назначения, так и специали-ированные. Притирка позволяет получить точность 5-го квалитета и выше при Rа = 0,16 - 0,08 мкм.

Полирование — обработка деталей при помощи особо мелкозернистой (полировальной) пасты, нанесенной на эластичный полировальный круг, изготовляемый из войлока, кожи или парусины. В качестве абразива применяют порошки оксида хрома, крокуса и т. п. Полирование доводит поверхность детали до зеркального блеска, но не изменяет размеров и формы детали. Полирование можно также осуществлять на шлифовальных станках.