- •Глава 5. Оборудование для обработки аготовок

- •5.1. Токарные станки

- •5.2. Сверлильные и расточные станки

- •5.3. Фрезерные станки

- •5.4. Шлифовальные станки

- •5.5. Зубо- и резьбОобрабатывающие станки

- •5.6. Строгальные, долбежныеб протяжные, станки

- •5.7. РазНые станки

- •5.8 Общие сведения о приспособлениях

- •Глава 6. Подъемно-транспортное оборудование

- •6.1. ГрузоподъЕмное оборудование

- •6.2. ТранспортирующЕе оборудование

- •6.3. Промышленные роботы

- •Глава 7. Автоматизация оборудования

- •Заключение

- •Литература

- •Содержание

- •Глава 5. Оборудование для обработки аготовок 302

- •Глава 6. Подъемно-транспортное оборудование 445

- •Глава 7. Автоматизация оборудования 308 заключение 320 литература 323

5.5. Зубо- и резьбОобрабатывающие станки

Зубообрабатывающие станки предназначены для обработки зубьев зубчатых колес. По технологическому назначению их делят на зуборезные и зубоотделочные.

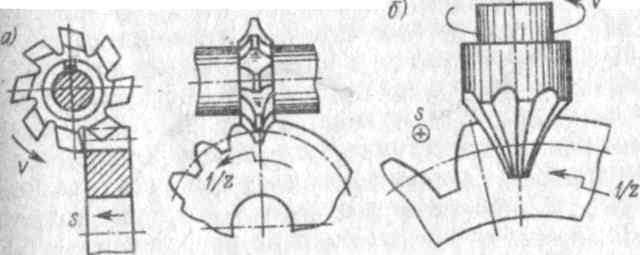

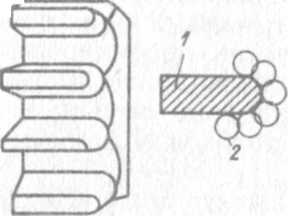

Нарезание зубьев заключается в обработке впадин между ними (рабочих боковых поверхностей и дна) по всей ширине зубчатого колеса. В зависимости от способа образования зубьев колеса различают два метода зубонарезания: метод копирования и метод обката (огибания).

При обработке по методу копирования режущая часть фасонного зуборезного инструмента (фрезы, резца, протяжки) имеет профиль, точно соответствующий профилю нарезаемых впадин т. е. копирует эвольвентную поверхность впадины зуба. В процессе зубонарезания инструмент, перемещаясь вдоль ос заготовки, переносит (копирует) свой профиль по всей длине зуба, создавая таким образом две половины профилей двух смежных зубьев. Для получения винтовых (косых) зубьев одновременно с поступательным движением происходит согласованное вращение заготовки. Обычно работа по методу копирования позволяет одновременно нарезать одним инструментом только одну впадину колеса, для

обработки следующей впадины требуется поворот (периодическое деление) заготовки на один зуб, т.е. на 1/z часть окружности, осуществляемый с помощью делительного устройства станка. Нарезание по методу копироваНия цилиндрических прямозубых и косозубых колес, а также прямозубых конических колес производят чаще всего дисковыми модульными фрезами на горизонтально-фрезерном станке (рис. 5.53, а и в).Заготовку закрепляют в делительной головке ( рис. 5.53, в).

После прорезания одной впадины заготовку поворачивают на один зуб и прорезают следующую впадину и т. д. Для нарезания крупномодульных колес (m > 20 мм) применяют модульные пальцевые фрезы (рис. 5.53, б).

Обработка зубьев дисковыми и пальцевыми модульными фрезами является неточной и непроизводительной. Погрешность профиля инструмента полностью переносится на обрабатываемую заготовку. Но профиль впадины колеса зависит от числа зубьев.

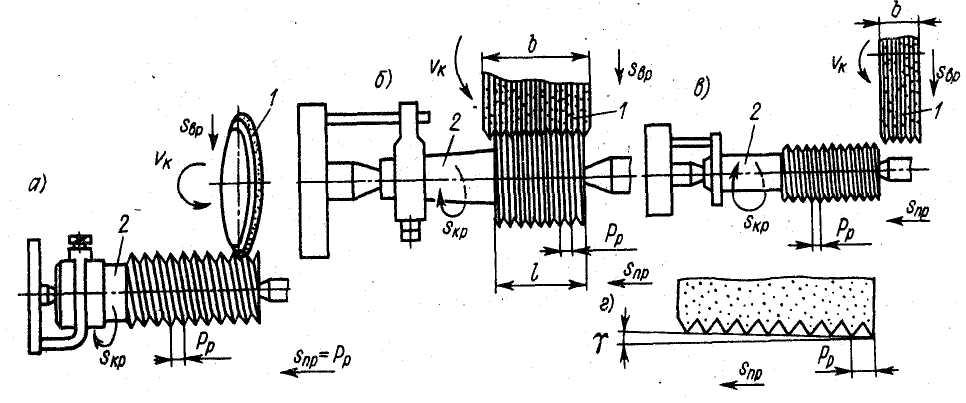

Рис. 5.53. Схемы зубонарезания по методу копирования

Обработка зубьев дисковыми и пальцевыми модульными фрезами является неточной и непроизводительной. Погрешность профиля инструмента полностью переносится на обрабатываемую заготовку. Но профиль впадины колеса зависит от числа зубьев.

Поэтому для одного модуля существуют наборы из 8, 15, и 27 фрез. Каждая фреза применяется для нарезания интервала чисел зубьев. Неточности делительной головки вносят дополнительные погрешности. Низкая производительность обусловливается прерывистым xарактером обработки (после каждого рабочего прохода требуется отвод заготовки назад и поворот на один зуб), а также большой величиной врезания. В силу указанных недостатков этот метод применяют в единичном и мелкосерийном производствах, а также при ремонтных работах. Единственным (но существенным) преимуществом этого метода является то, что для его осуществления не требуется специального оборудования и оснастки.

В условиях крупносерийного и массового производства метод копирования применяют для предварительной обработки, исполь зуя специализированные станки, работающие по полуавтомата ческому циклу. На рис. 5.53, г показан двухпозиционный зубо-фрезерный полуавтомат для нарезания зубьев конических колес. Обработка производится тремя дисковыми модульными фрезами 2, закрепленными на горизонтальном шпинделе фрезерного суппорта 1. Три заготовки 5 закрепляют в загрузочной позиции на оправках шпинделей двухпозиционного поворотного стола 4. После нажатия пусковой кнопки стол поворачивается относительно вертикальной оси на 180°, перенося заготовки в рабочую позицию, фрезерный суппорт быстро подводится к заготовкам 3 и осуществляет фрезерование первой впадины. После окончания обработки первой впадины на всех трех заготовках он быстро отводится вверх. Как только фрезы выйдут из прорезанных впадин происходит автоматический поворот заготовок на угол 360°/z (z-число зубьев), и цикл повторяется. Во время обработки на загрузочной позиции устанавливают очередные три заготовки. Наличие двухпозициониого стола и многоместного приспособления в сочетании с полуавтоматическим циклом обеспечивает высокую производительность станка.

Оси шпинделей поворотного стола установлены под углом так, чтобы дно фрезеруемой впадины располагалось вертикально. На станках для фрезерования цилиндрических зубчатых колес оси шпинделей стола располагаются вертикально.

Весьма производительными являются зубодолбежные полу автоматы для обработки цилиндрических зубчатых колес небольших размеров, применяемые в условиях массового производства. Обработка колеса ведется одновременным долблением впадин между зубьями специальными многорезцовыми головками.

Схема многорезцового долбления представлена на рис. 5.53, д. Резцы 1, имеющие профиль впадины нарезаемого колеса, распо-ложены в головке (на схеме не показана) радиально по отноше-нию к заготовке 2. Во время работы заготовке сообщают главное возвратно-поступательное движение со скоростями Vр — рабочего хода V х — холостого хода в вертикальном направлении, а резцам одновременное прерывистое движение радиальной подачи (последняя происходит при нижнем положении заготовки, когда заготовка выходит из контакта с резцами). За несколько ходов заготовки резцы врезаются на полную глубину и нарезание зубьев заканчивается. Недостаток метода—необходимость иметь отдельную головку для каждого колеса

В массовом производстве для обработки небольших прямозубых конических колес применяют круговое протягивание на специализированных станках специальным режущим инстру-круговой протяжкой (фрезой-протяжкой). Круговая протяжка (рис. 5.53, е) состоит из нескольких блоков фасонных резцов (обычно ¡5 блоков по пять резцов в каждом), закрепленных на периферии корпуса протяжки. Протяжка, вращаясь с постоянной окружной скоростью, черновыми резцами 1 и чистовыми резцами 2 полностью обрабатывает одну впадину колеса 4, которое остается неподвижным. При работе черновыми резцами протяжка перемещается вправо, при работе чистовыми резцами — влево. Для обработки следующей впадины заготовка поворачивается вокруг оси на один зуб в зоне свободного от резцов сектора 3 протяжки, и цикл повторяется. По методу копирования осуществляется также протягивание зубчатых секторов и колес внутреннего зацепления на универсальных протяжных станках специальными протяжками.

Зубчатые колеса, обработанные по методу копирования, обычно подвергаются дополнительной обработке на зубодолбежном станке, работающем по методу обката, или на шевинговальном станке (смотри ниже).

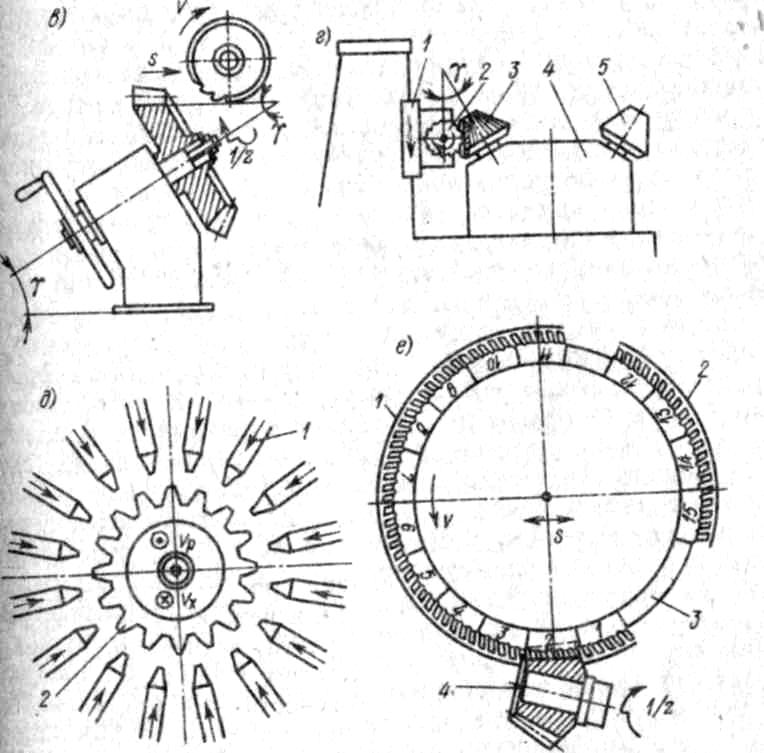

Зубонарезание по методу обката заключается в механическом воспроизводстве беззазорного зубчатого, реечного или червячного зацепления. Режущий инструмент имеет форму зубчатого колеса, зубчатой рейки или червяка, т. е. такой детали, которая могла бы работать в паре с нарезаемым колесом. В процессе обработки инструменту и заготовке сообщают согласованные движения, воспроизводящие соответствующее зацепление (движения обката). Одновременно режущий инструмент совершает рабочее движение резания.

По сравнению с методом копирования метод обката обеспечивает более высокую производительность и точность обработки благодаря непрерывности процесса, а также тому, что при обкате одновременно нарезается несколько впадин и каждая из них профилируется целым рядом зубьев режущего инструмента.

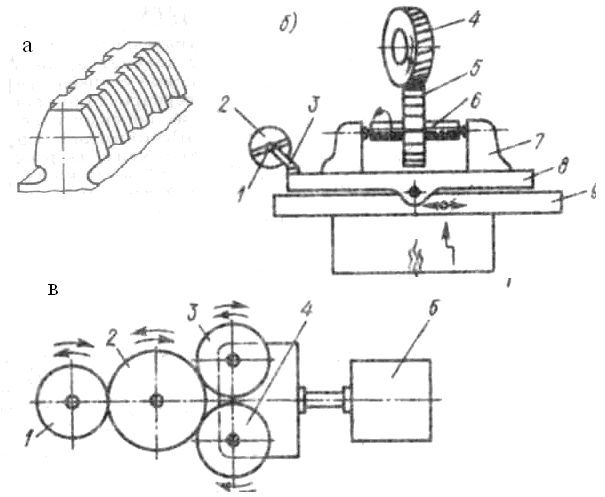

Рис. 5.54. Схемы нарезания цилиндрических колес по методу обката

При зубонарезании по методу обката профили режущих кромок инструмента, перемещаясь, занимают относительно профилей зубьев нарезаемого колеса ряд последовательных положений, срезая при этом материал заготовки в тех местах, где должны быть впадины между зубьями. Эвольвентные профили обрабатываемых зубьев возникают при этом как огибающие ряды последовательных положений режущих кромок (или ряда последовательных срезов материала заготовки). Поэтому такой метод профилирования зубьев называют еще методом огибания.

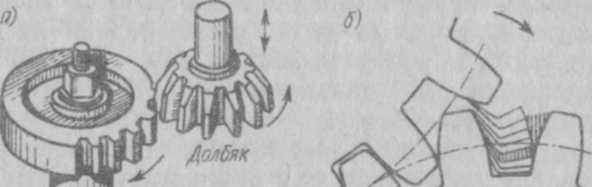

При зубонарезании по методу обката одним инструментом можно нарезать колеса данного модуля с любым числом зубьев. Рассмотрим схемы зубонарезания цилиндрических колес по методу обката. На рис. 5.54, а приведена схема зубодолбления зуборезным долбяком, представляющим собой колесо с эвольвентными зубьями, имеющими режущие кромки, передние и задние углы. Долбяку и заготовке, воспроизводящим зубчатое зацепление, сообщаются строго согласованные вращательные движения обката (рис. 5.55) Dsкри и Dsкрз (при повороте долбяка на один зуб заготовка также поворачивается на один зуб). Кроме того, долбяку сообщается возвратно-поступательное движение по вертикали Dr для обеспечения процесса резания. На рис. 5.54, б изображено последовательное положение режущих кромок зуба долбяка относительно заготовки. Эвольвентный профиль нарезаемого зуба является огибающей всех положений эвольвентного профиля зуба долбяка.

Рис. 5.55 Схема обработки заготовок на зубодолбежннх станках [9]

При зубодолблении зуборезной гребенкой ею и заготовкой воспроизводится реечное зацепление (рис. 5.54,в). Гребенка представляет собой рейку, зубья которой имеют передние и задние углы. Нарезаемое колесо перекатывается по рейке, т. е. оно вращается и перемещается поступательно вдоль рейки, причем эти движения должны быть строго согласованы: при повороте заготовки на один зуб она должна поступательно переместиться на величину шага. Для обеспечения процесса резания гребенке сообщается возвратно-поступательное движение. На рис. 5.54, г во впадинах нарезаемого колеса изображены последовательные положения профилей зубьев гребенки, по отношению к которым профили зубьев колеса являются огибающими.

При зубофрезеровании по методу обката инструментом и заготовкой воспроизводится червячное зацепление (рис. 5.54, д). Инструментом является червячная модульная фреза, представляющая собой червяк, превращенный в режущий инструмент путем перерезания его витков канавками, образующими режущие кромки, и затылования витков с образованием соответственно переднего и заднего углов на каждом зубе фрезы. В нормальном сечении к направлению витков червяка инструмент имеет прямолинейный профиль исходной зубчатой рейки. Фреза состоит как бы из ряда зуборезных гребенок, расположенных по цилиндру с осевым смещением (на величину шага за один оборот).

При нарезании зубьев червячная фреза совершает вращательное движение резания и поступательное (по вертикали) движение подачи. Одновременно заготовке сообщают вращательное движение обката, строго согласованное с вращением фрезы (за один полный оборот однозаходной фрезы заготовка должна повернуться на один зуб). Направление вращения заготовки зависит от направления витка фрезы. Если фреза правозаходная, то заготовка вращается против часовой стрелки, а если левозаходная, то по часовой стрелке.

Рассматривая процесс нарезания зубьев червячной фрезой, можно заметить сходство с процессом обработки зуборезной гребенкой. Действительно, согласованное вращение колеса и фрезы дает сочетание вращения колеса и поступательного движения гребенки. На рис. 5.54, е показан ряд положений режущих кромок зубьев фрезы относительно одной впадины нарезаемого колеса. Эвольвентные профили зубьев колеса образуются как огибающие ряда положений режущих кромок зубьев фрезы.

По методу обката работают специализированные зубодолбеж-ные, зубофрезерные и зубострогальные станки, а также станки для обработки конических колес с круговыми зубьями. Все эти станки являются полуавтоматами и применяются в условиях серийного и массового производств.

3убодолбежные станки предназначены для обработки цилиндрических прямозубых и косозубых колес наружного и внутреннего зацепления, а также блоков из нескольких колес. Применяют два типа этих станков: станки, работающие дисковыми долбяками, и станки, работающие зуборезными гребенками.

Долбяк, закрепленный на штосселе станка, совершает вместе с ним возвратно-поступательное и вращательное движения. Возвратно-поступательное движение сообщается штосселю кривошипно-шатунным или кривошипно-кулисным механизмом. Поступательное движение долбяка вниз является рабочим ходом, а вверх — холостым ходом. Заготовка , закрепленная на оправке круглого стола , совершает вместе с ним вращательное движение со скоростью обката Dsкрз вокруг своей оси. Медленное согласованное вращение долбяка и заготовки является движением обката. Соотношение частот вращения долбяка и заготовки определяется передаточным отношением воспроизводимой зубчатой пары, т. е. числами их зубьев. Настройку цепи обката станка производят с помощью делительной гитары с зубчатыми колесами.

При зубонарезании долбяком осуществляются движения радиальной и круговой подач. Движение радиальной подачи Dsр долбяк получает в начале обработки для врезания на высоту нарезаемого зуба (на что затрачивается 0,25 оборота заготовки). По окончании врезания радиальная подача выключается, после чего стол делает один полный оборот. Круговая подача Sкри — это длина дуги делительной окружности долбяка в миллиметрах, на которую он поворачивается за один двойной ход штосселя. Ее выбирают в зависимости от материала заготовки, модуля нарезаемого колеса и т. п. Очевидно, что круговая подача определяет скорость движения обката и производительность процесса обработки. Во избежание трения долбяка о заготовку на холостом ходу стол. с заготовкой несколько (примерно на 0,5 мм) отодвигается от штосселя, образуя зазор между нарезаемым зубом и долбяком.

Особенностью процесса зубодолбления является малый (1 — 2 мм) перебег долбяка, что позволяет нарезать зубья на меньшем из венцов зубчатого блока (этот случай показан на рис. 555)

При долблении косозубого колеса применяют косозубый долбяк, которому сообщается дополнительное винтовое движение,

осуществляемое при каждом продольном ходе штосселя.

Зубодолбежные станки, работающие долбяком, могут быть использованы для нарезания зубчатых реек. Для этого они должны быть оснащены специальным приспособлением, позволяющим воспроизводить реечную передачу (долбяк — реечная шестерня, заготовка — рейка).

На зубодолбежных станках, работающих гребенками, зубона-резание осуществляется по схеме, приведенной на рис. 5.54, в. Станки с гребенкой обеспечивают высокую точность эвольвент-ного профиля и высокое качество поверхности. Однако длина гребенки обычно недостаточна для полного оборота заготовки, вследствие чего операцию приходится выполнять за несколько циклов. Прерывистость процесса делает эти станки менее производительными, чем работающие дисковыми долбяками. Поэтому применение станков, работающих гребенками, ограничено обработкой крупных зубчатых колес (диаметром до 10 м и модулем До 50 мм и более).

Зубофрезерные станки предназначены для обработки прямо зубых и косозубых цилиндрических колес наружного зацепления, а также червячных колес червячными модульными фрезами. Используя специальные червячные фрезы, на этих станках можно обрабатывать также шлицевые валы, звездочки цепных передач, храповые колеса и т. п.

Схема фрезерования цилиндрического колеса червячной фрезой показана на рис. 5.54, д. Главное вращательное движение резания совершает фреза. С этим движением должно быть согласовано вращательное движение обката, сообщаемое обрабатываемой заготовке , закрепленной на оправке круглого -

ращающегося стола. Настройку станка производят с помощью делительной гитары сменных зубчатых колес.

При нарезании цилиндрического колеса фрезерному суппорту, несущему фрезу, сообщают движение вертикальной подачи, задаваемой в миллиметрах на один оборот заготовки (в некоторых моделях станков это движение сообщается не фрезе, а столу с заготовкой).

Рис. 5.56. Схема установки червячной фрезы

Для получения неискаженного профиля нарезаемых зубьев необходимо правильно установить червячную фрезу. При нарезании прямозубых колес фрезу поворотом фрезерного суппорта в вертикальной плоскости устанавливают наклонно к горизонтальной плоскости под углом , равным углу подъема винтовой линии фрезы. При нарезании косозубого колеса заготовка помимо вращения обката получает дополнительное вращение, обеспечивающее расположение зубьев по винтовой линии. Это юполнительное движение накладывается на основное с помощью специального суммирующего механизма — дифференциала.

Узкие венцы зубчатых колес можно получать обкаткой относительно однозубой рейки, выполненной в виде диска большого диаметра с твердосплавными резцами в форме зуборейки. Цикл здесь такой: обкатка вперед–деление–обкатка назад–деление и т.д. На обработку одной впадины затрачивается около двух секунд. По сравнению с другими способами – производительность больше в несколько раз.

Нарезание червячного колеса производится червячной фрезой, по форме и размерам точно соответствующей червяку, в сопря-кении с которым будет работать нарезаемое колесо. Ось фрезы располагается горизонтально в плоскости симметрии нарезаемого колеса.

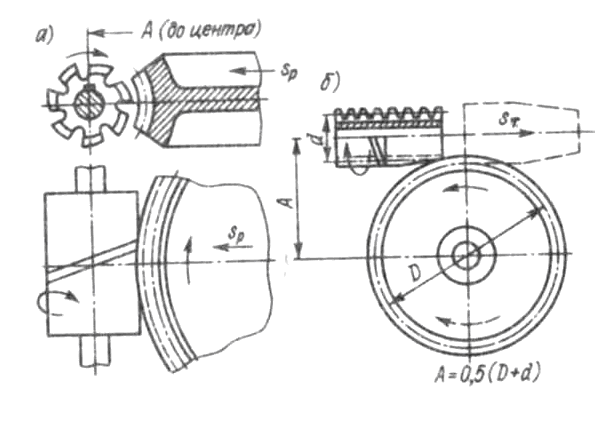

Червячные колеса можно нарезать одним из двух методов: радиальной или тангенциальной подачей. Радиальная подача Sр осуществляется заготовкой (в некоторых моделях станков фре-зой) до достижения межосевого расстояния А между осями фрезы и нарезаемого колеса (рис. 5.57, а). При этом фреза и заготовка cовершают такие же вращательные движения обката, как и при нарезании прямозубых цилиндрических колес, поэтому делительная гитара настраивается так же. Цепь вертикальной подачи фрезерного суппорта отключается.

Рис. 5.57. Схемы нарезания червячного колеса

При обработке червячных колес с тангенциальной подачей применяют червячные фрезы с конусной заборной частью. Фрезу устанавливают относительно заготовки по данному межосевому расстоянию А (рис. 5.57, б). С помощью специального (протяжного) суппорта фреза получает тангенциальную подачу ST вдоль :воей оси по касательной к нарезаемому колесу. Это перемещение вызывает необходимость дополнительного (кроме движения обката) поворота заготовки, обеспечиваемого дифференциалом станка.

Благодаря высокой производительности и универсальности зубофрезерные станки, работающие по методу обката, являются наиболее распространенным видом зуборезного оборудования.

а) б)

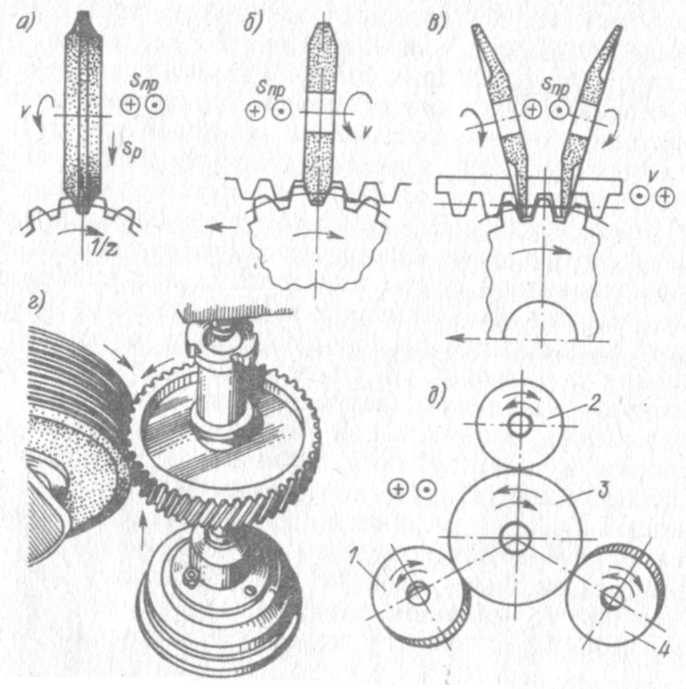

Рис. 5.58. Схема работы зубострогального станка для нарезания конических прямозубых колес и последовательность обработки прямозубого

Обработку прямозубых конических колес по методу обката производят на зубострогальных станках. Формообразование зубьев основано на принципе зацепления обрабатываемого колеса 1 (рис. 5.58 , а) с плоским производящим колесом 2 с углом при вершине начального конуса 180°. Такое колесо имеет

зубья с плоскими (а не эвольвентными, что упрощает изготовление режущего инструмента) боковыми поверхностями, сходящимися на оси колеса.

В отличие от схем нарезания цилиндрических колес при обработке конических колес воспроизводимое зацепление является не реальным, а воображаемым. Обрабатываемое колесо зацепляется не с реальным, а с воображаемым, т. е. отсутствующим в действительности плоским производящим колесом. Вместо него на станке имеется поворотная люлька 2, по радиальным направляющим которой 3 перемещаются две резцовых каретки с двумя зубострогальными резцами 4. Режущие кромки резцов воспроизводят в пространстве одну впадину воображаемого плоского колеса. Обрабатываемое колесо устанавливают так, чтобы образующая конуса впадин была параллельна направлению движения резцов, а вершина начального конуса совпадала с осью производящего колеса. В процессе обработки резцы совершают возвратно-поступательное движение резания навстречу друг другу. Одновременно люлька совершает медленное вращательное движение обката относительно оси воображаемого колеса, согласованное с вращением обрабатываемого колеса.

После профилирования зуба движение обката прекращается, обрабатываемое колесо отводится от резцов и люлька возвра-щается в исходное положение; затем происходит деление, т. е. ворот заготовки на 1/z, после чего цикл повторяется. Так поc-ледовательно нарезают все зубья колеса. Цикл работы зубострогального станка слагается из следующих этапов (рис. 5.58, б): 1 — врезание резцов; 2 — начало профилирования первого зуба; 3 — окончание профилирования одной стороны зуба; 4 — окончание профилирования второй стороны уба; 5 — ускоренное обратное вращение люльки и заготовки исходное положение; 6 — поворот заготовки на один зуб (делильное движение).

Зубострогальные станки применяют преимущественно для чистового нарезания прямозубых конических колес, поэтому обычно нарезают лишь колеса малого модуля (т < 2); колеса более крупного модуля предварительно нарезают по методу копирования. Возможна также черновая обработка на зубострогальном станке врезанием резцов в заготовку подачей её на люльку при отсутствии движения обката (при этом заготовке получают зубья трапецеидального профиля); после-дующую чистовую обработку производят с использованием дви-жения обката.

Конические колеса с круговыми зубьями нарезают на спе-циальных зуборезных станках, работающих резцовыми головками. Так же, как и в зубострогальных станках, в основу метода здесь положено зацепление обрабатываемого колеса с воображаемым плоским производящим колесом.

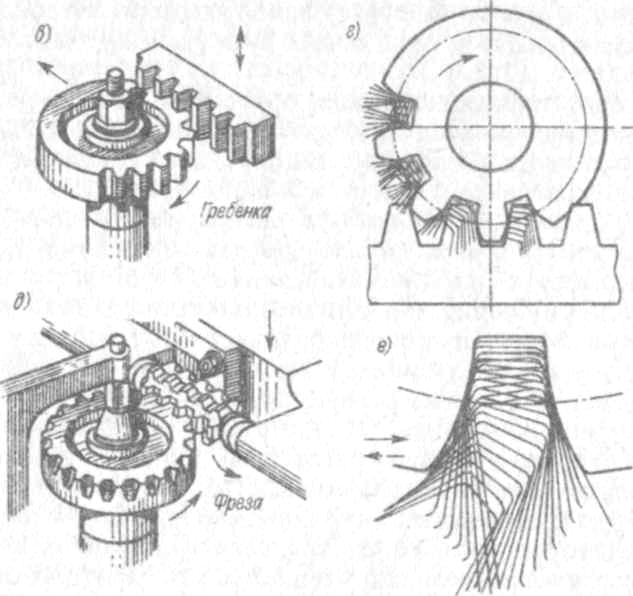

Отделочная обработка нарезанных зубчатых колес производится для достижения большей точности и меньшей шероховатости поверхности зубьев с целью повышения плавности и бесшумности работы зубчатых передач и их

долговечности. К числу зубоотделочных операций относятся шевингование и обкатка (для незакаленных колес), зубошлифо-вание, притирка и зубохонингование (для закаленных колес). Эти операции выполняют на специализированных зубоотделочных станках.

Рис.5.59. Схема эубозакругленная

Зубоотделочными являются также зубозакругляющие станки, на которых закругляют торцы зубьев переключаемых колес и блоков для облегчения и ускорения процесса переключения. В процессе зубозакругления (рис. 5.59,) обрабатываемое колесо 1 непрерывно вращается, а специальная пальцевая фреза 2 синхронно перемещается вдоль зуба вверх и вниз

от специального копира, профиль которого определяет форму закругления и величину перемещения фрезы вдоль зуба. За один оборот копира закругляют один зуб.

Шевингование

производят на зубошевинговальных

станках специальным

режущим инструментом — шевером. Он

представляет собой зубчатое колесо

(дисковый шевер, или (реже) зубчатую

рейку (реечный шевер), на зубьях которых

прорезаны узкие поперечные канавки,

образующие режущие кромки (рис.

5.60,

а).

На рис.

5.60,

б

показана

схема шевинговального станка,

Рис. 5.60 Схемы отделочной обработки незакаленных

зубчатых колес

работающего дисковым шевером. Шевер 4, находящийся в зацеплении с обрабатываемым колесом 5, составляет с ним зубчатую винтовую пару с углом скрещивания осей 10—20°. Для обработки прямозубых колес применяют косозубые шеверы, а для обработки косозубых колес — прямозубые шеверы. В процессе обработки шеверу сообщают вращение, передаваемое им обрабатываемому колесу, закрепленному на оправке 6, которая свободно вращается в центрах бабок 7. Благодаря скрещиванию осей при передаче вращения от шевера к обрабатываемому колесу происходит боковое скольжение профилей вдоль образующих сопряженных зубьев, и режущие кромки на зубьях шевера срезают (соскабливают) с зубьев шевингуемого колеса тонкую волосообразную стружку. В результате существенно исправляются погрешности изготовления колеса, устраняются ошибки, вызванные биением червячной фрезы или долбяка при зубонарезании. Для шевингования зубьев колеса по всей длине столу 9 сообщают возвратно-поступательную продольную подачу (не выводя колеса из зацепления с шевером). В конце хода стола ему сообщают периодическую радиальную (вертикальную) подачу.

Во избежание заклинивания зубьев вследствие погрешностей сборки в конструкциях зубчатых передач применяют колеса с фланкированными (бочкообразными) зубьями. Для получения таких зубьев на шевинговальном станке используют качающуюся плиту 5 с кронштейном 3, несущим палец 1. При продольной подаче палец скользит по наклонному пазу неподвижного копира 2, заставляя плиту покачиваться, в результате чего шевер формирует зубья у краев более тонкими, чем посередине.

Вместо шевингования для окончательной обработки зубьев неответственных колес можно применить обкатку – процесс получения гладкой упрочненной поверхности зубьев незакаленного колеса путем вращения его в масляной среде между тремя закаленными шлифованными точными зубчатыми колесами (эталонами). На зубообкатном станке (рис. 5.60, в) ведущее эталонное колесо 1 вращает обрабатываемое колесо 2 и через него — эталонные колеса 3 и 4, с помощью которых на обкатываемое колесо оказывается давление от поршневого пневматического устройства 5 (давление может создаваться также с помощью груза). Для равномерной обработки обеих боковых поверхностей зубьев вращение колес периодически реверсируется. При этом исправляются небольшие погрешности формы зуба, поверхность которого за счет давления выглаживается и наклёпывается.

Зубошлифование применяется главным образом для отделочной обработки закаленных зубчатых колес. Устраняя искажения профиля зубьев, вызванные термообработкой, зубощли фование обеспечивает получение наиболее точного профиля зубьев и наименьшей шероховатости их поверхности.

Рис. 5.61 Схемы отделочной обработки закаленных

зубчатых колес

Шлифование зубьев, так же как и зубонарезание, производится двумя методами: методом копирования профиля шлифовального круга и методом обката.

На зубошлифовальных станках, работающих по методу копирования (рис. 5.61, а), шлифование производится дисковым фасонным кругом с профилем, соответствующим профилю впадины обрабатываемого колеса. Процесс резания аналогичен зубо-нарезанию дисковой модульной фрезой. Профильный круг получает вращение, возвратно-поступательное движение продольной подачи вдоль зуба и периодическую радиальную подачу на глубину шлифования за каждый двойной ход ползуна. После нескольких двойных ходов круг выводится из зацепления с колесом, которое поворачивается на один зуб, и цикл повторяется. Для компенсации износа круг периодически правится алмазными карандашами с помощью специального автоматического устройства.

Более высокую точность обработки обеспечивают зубошлифо-вальные станки, работающие по методу обката. На рис. 5.61, б показана схема шлифования зубьев дисковым кругом, имеющим в радиальном сечении прямобочный профиль и воспроизводящим один зуб воображаемой рейки, в зацеплении с которой находится обрабатываемое колесо. Шлифовальный круг смонтирован на ползуне, получающем возвратно-поступательное движение продольной подачи. Шлифуемое колесо, установленное на столе станка, совершает одновременно вращательное и поступательное движения, обкатываясь по воображаемой рейке. При обкаточном движении стола в одном направлении шлифуется одна боковая поверхность зуба; затем направление обкаточного движения меняется и шлифуется вторая боковая поверхность в той же впадине, так что за один цикл движений окончательно шлифуется одна впадина. После этого обрабатываемое колесо поворачивается на 1/z оборота, и цикл повторяется.

На рис. 5.61, в показана схема работы станка, шлифующего зубья двумя тарельчатыми кругами. Круги воспроизводят две разные стороны двух зубьев воображаемой рейки. Рабочей поверхностью таких кругов служит узкая круговая ленточка, легко поддающаяся алмазной правке. Круги, шпиндели которых установлены под углом зацепления (обычно 20°) к горизонту, получают только вращательное движение. Обрабатываемое колесо совершает обкаточное движение, возвратно-поступательное движение вдоль оси и периодический делительный поворот. Компенсация износа кругов осуществляется автоматическим раздвиганием их в стороны с помощью специального устройства.

Зубошлифовальные станки, работающие дисковыми и тарельчатыми абразивными кругами, имеют невысокую производительность. Для ее повышения применяют станки, работающие червячным шлифовальным кругом (рис. 5.61, г), на которых процесс обработки осуществляется непрерывно. На этих станках процесс резания аналогичен обработке зубчатых колес червячной фрезой.

При небольших погрешностях колес зубошлифование целесообразно заменять притиркой, осуществляемой на зубоприти-рочных станках. Обрабатываемое колесо 3 вводят в зацепление с тремя притирами — эталонными чугунными колесами 1, 2, 4, оси которых скрещиваются между собой (рис. 5.61, д). Притирку производят в масляной среде с мелкозернистым абразивным порошком. Ведущий притир 2 вращается попеременно в разных направлениях для обеспечения равномерной обработки зубьев с обеих сторон. Помимо вращения обрабатываемому колесу или притирам сообщается возвратно-поступательное движение вдоль оси. Зубопритирку можно производить двумя способами: в распор (притиры прижимают к колесу) и методом торможения (шпиндели ведомых притиров / и 4 притормаживают, благодаря чему создается необходимое контактное давление).

Для обработки зубчатых колес после зубошевингования и термообработки применяют зубохонингование — высокопроизводительный пооцесс, позволяющий устранить дефекты поверхности закаленных зубьев и осуществляемый на зубохонинговальных станках. Обработку производят зубчатым хоном, представляющим собой зубчатое колесо, изготовленное прессованием из смеси пластмассы и мелкозернистого абразивного порошка. Относительные движения при зубохонинговании те же, что и при шевинговании.

В современном машиностроении применяют много методов обработки резьбы с использованием различных станков и инструмента. Нарезание резьбы производят на разных станках токарной группы; универсальных токарно-винторезных, револьверных, автоматах и полуавтоматах, применяя резцы, гребенки, метчики, плашки и резьбонарезные головки. Резьбу нарезают также на сверлильных станках (метчиками) и на расточных (резцами). Для более производительной обработки резьбы применяют специализированное оборудование. Сюда относятся высокопроизводительные гайконарезные и болтонарезные станки, работающие гаечными метчиками и самораскрывающимися резьбонарезными головками и применяемые в массовом производстве крепежных деталей — гаек, винтов, болтов и шпилек, а также резьбонакатные станки. В условиях общего машиностроения для обработки резьбы применяют резьбофрезерные и резьбошлифоовальные станки.

.

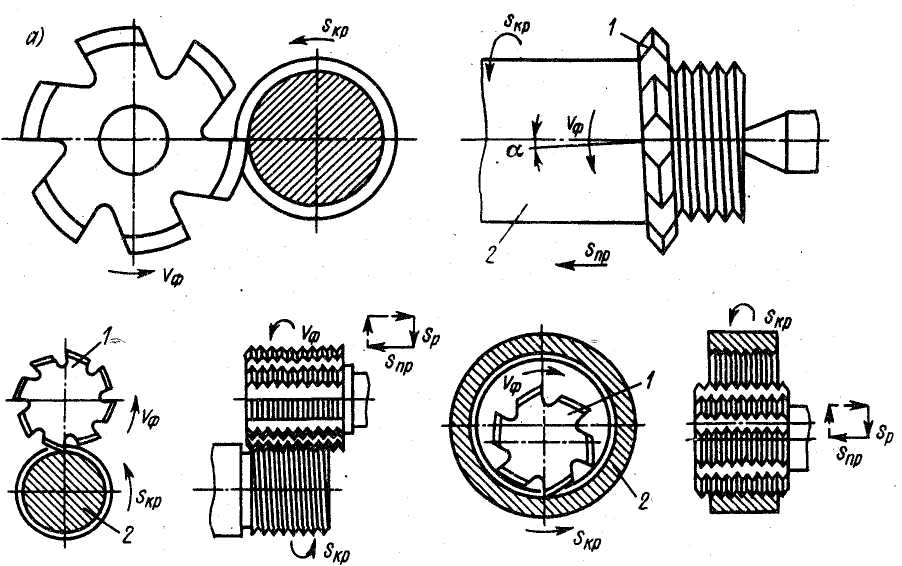

Рис. 5.62 Схемы фрезерования резьбы

Применяют два типа резьбофрезерных станков: 1) станки, работающие дисковыми резьбовыми фрезами и служащие для нарезания длинных винтов нормального или большого шага (например, ходовых винтов) и длинных червяков большого модуля (в условиях мелкосерийного производства на них нарезают также и короткие резьбы); 2) станки, работающие гребенчатыми (групповыми) фрезами и служащие для нарезания коротких резьб треугольного профиля большого диаметра с малым шагом. Станки, работающие дисковыми фрезами, по своей компоновке и кинематике аналогичны токарно-винторезным станкам с тем отличием, что вместо резьбового резца на суппорте установлена фрезерная головка с закрепленной на ее шпинделе дисковой резьбовой фрезой, расположенная для удобства наблюдения за процессом обработки не перед заготовкой, как резец, а за ней. Заготовку устанавливают в центрах, а ось вращения фрезы 1 (рис. 5.62, а) поворотом фрезерной головки в вертикальной плоскости устанавливают к оси вращения заготовки 2 под углом , равным углу подъема винтовой линии нарезаемой резьбы. Это необходимо для получения неискаженного профиля резьбы. Фрезе сообщают главное вращательное движение со скоростью резания Vф и продольную подачу Sпр, вдоль оси заготовки, которая вращается с круговой подачей Sкр (в некоторых моделях станков движение продольной подачи сообщается не фрезе, а заготовке).

Движения Sпp и Sкр должны быть строго согласованы между собой: продольная подача за время одного оборота заготовки должна быть равна величине шага нарезаемой резьбы. Такое согласование обеспечивается подбором сменных шестерен гитары, устанавливаемых при настройке станка. В начале процесса обработки фрезе сообщают поперечное движение для установки ее на глубину профиля резьбы.

Станки, работающие гребенчатыми фрезами, применяют для нарезания как наружных, так и внутренних резьб (рис. 5.62, б). Гребенчатую фрезу 1, вращающуюся со скоростью резания Vф, подводят к заготовке 2, вращающейся со скоростью круговой подачи sHp, и осуществляют врезание на глубину профиля резьбы с радиальной подачей Sр при одновременной продольной подаче Sпр, равной шагу нарезаемой резьбы. После нарезания фрезу быстро отводят и возвращают в исходное положение (в некоторых моделях станков движения врезания, продольной подачи и отвода совершаются заготовкой).

Гребенчатая фреза представляет собой как бы набор дисковых фрез, поэтому витки по всей длине резьбы обрабатываются одновременно, в результате процесс фрезерования значительно ускоряется. За один оборот заготовки конец канавки, нарезанной любым из резьбовых дисков фрезы, совпадает с началом канавки, нарезанной соседним диском, т. е. для фрезерования резьбы требуется один оборот заготовки. Но так как процесс врезания фрезы происходит при вращении заготовки, для нарезания резьбы требуется 1,2–1,4 оборота заготовки. Минимальная длина гребенчатой фрезы должна быть на 2–3 шага больше длины фрезеруемой резьбы.

Величина искажения тем больше, чем больше шаг резьбы, диаметр фрезы и чем меньше диаметр резьбы. Однако при нарезании треугольных резьб, имеющих небольшой наклон

Рис. 5.63. Схемы шлифования резьбы

витков винтовой линии, искажение профиля незначительно и лежит в пределах допуска на резьбу.

. Резьбошлифовальные станки применяют для чистовой обработки точных резьб, предварительно нарезанных на других станках, а при шаге до 2 мм — сразу шлифовальным кругом («по целому»). Шлифованием обрабатывают резьбу на метчиках, резьбовых калибрах, резьбовых фрезах, точных микрометрических и ходовых винтах, червяках. Схемы резьбошлифования аналогичны схемам резьбофрезерования, только вместо резьбовых фрез используются профильные шлифовальные круги (однониточные вместо дисковых и многониточные вместо гребенчатых). Обработку на резьбошлифовальных станках осуществляют одним из трех способов.

Длинную резьбу шлифуют однониточным шлифовальным кругом (рис. 5.63, а). Рабочие движения: быстрое вращение шлифовального круга 1 со скоростью vк (главное движение); медленное вращение обрабатываемой детали 2 со скоростью Sкр (круговая подача); радиальная подача круга Sвр для врезания; продольная подача детали Sпр на величину шага резьбы Рр за один оборот детали. Для получения неискаженного профиля резьбы ось круга поворачивают относительно оси детали на угол подъема резьбы.

Короткую резьбу шлифуют многониточным кругом с кольцевыми канавками с шагом, равным шагу резьбы Рр (рис. 5.63, б). Ширина b круга 1 должна быть больше длины L шлифуемой резьбы на два—четыре шага. Рабочие движения те же, что и в предыдущем случае. При обработке вращающийся круг врезается на глубину профиля резьбы за 0,5 оборота детали, так что обработка завершается за 1,5 оборота детали. Этот способ производительнее первого, однако резьба получается менее точной, так как параллельное расположение осей круга и детали ведет к искажению профиля резьбы.

Длинную резьбу шлифуют многониточным шлифовальным кругом с кольцевыми канавками (рис. 5.62, в). Рабочие движения те же, что и в предыдущих двух случаях, за исключением радиальной подачи, которая отсутствует. Шлифовальный круг заправлен на конус с углом = 5-10° (рис. 5.63, в), поэтому при продольном перемещении детали происходит постепенное врезание, круга, причем припуск равномерно распределяется между нитками круга, и только последние его нитки образуют полный профиль резьбы.