- •Министертво аграрной политики и продовольствия украины керченский государственный морской технологический университет

- •Учебно-производственной технологической практики II этап для студентов направления 6.070104 морской и речной транспорт

- •1 Курса дневной формы обучения уровня «Бакалавр»

- •Учебно–производственной технологической практики

- •Содержание практики

- •Слесарно – монтажные и ремонтные работы

- •Основные виды слесарных работ, встречающиеся при судоремонте;

- •Способы заделки трещин

- •3.3.1. Технологическая последовательность основных этапов ремонта механизма

- •Классификация уплотнительных устройств

- •Трубы малых диаметров

- •Механическая обработка деталей

- •4.2 Обработка на токарных станках

- •4.2.1. Способы установки обрабатываемых деталей на токарных станках

- •4.2.2. Отверстия центровые. Размеры*

- •4.2.3. Выбор центровых отверстий формы а или в в зависимости

- •Примеры условных обозначений центровых отверстий

- •Методы обработки поверхностей

- •Методы обработки наружных цилиндрических поверхностей ( валов) различных классов точности на станках токарной группы

- •Методы обработки внутренних цилиндрических поверхностей (отверстий) различных классов точности.

- •4.3.3. Формулы для определения диаметров обточки и расточки

- •4.3.4. Обработка конусов

- •4.3.5. Формулы для настройки станка при обработке конусов.

- •4.5. Нарезание резьбы

- •4.5.1 Конусность наружных и внутренних конусов

- •4.5.2 Наружные конусы без лапки

- •4.5.3 Наружные конусы с лапкой

- •4.5.4 Внутренние конусы (гнезда)

- •4.5 Нарезание резьбы

- •4.5.1 Диаметры стержней d ст под метрическую резьбу*

- •4.5.2. Диаметры стержней dст под дюймовую (цилиндрическую

- •4.5.3. Диаметры отверстий dОтв под метрическую резьбу*.

- •4.5.4. Диаметры сверл dСв для отверстий под метрическую резьбу*

- •4.5.5. Диаметры отверстий d и диаметры сверл d для отверстий под цилиндрическую дюймовую и трубную резьбу ***

- •4.5.6. Диаметры сверл dСв под дюймовую и трубную коническую резьбу*

- •4.5.7. Количество проходов при нарезании резцом из быстрорежущей стали

- •4.6 Рекомендуемые смазочно-охлаждающие жидкости (сож) для разных видов обработки на станках

- •4.7 Доводочные работы.

- •Хонингование

- •5. Сварочные работы

- •Сварочные напряжения и деформации

- •Кислородная резка

- •Электрическая дуговая резка металлов.

- •5.3..Способы резки

- •Учебно-производственной технологической практики II этап для студентов направления 6.070104 морской и речной транспорт

- •1 Курса дневной формы обучения уровня бакалавр

- •98309 Г. Керчь, Орджоникидзе, 82

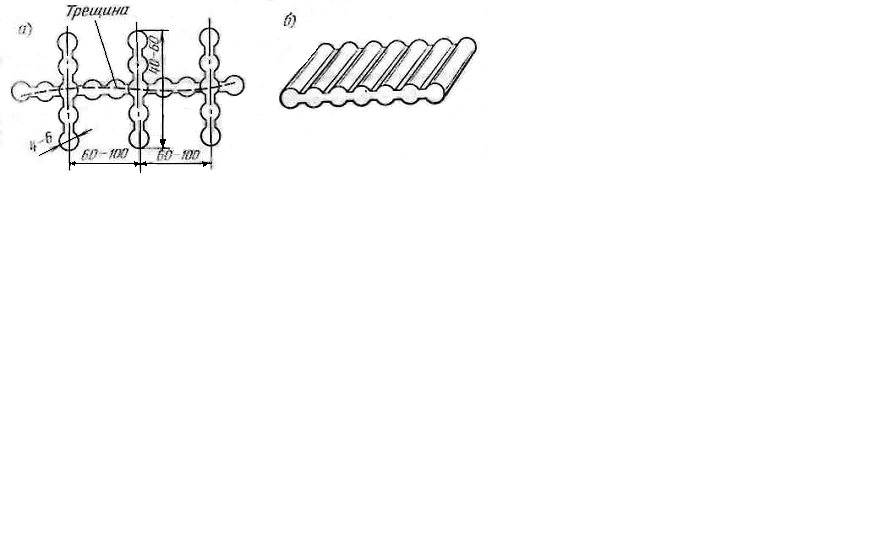

Способы заделки трещин

Заделка трещин с помощью гужонов (штифтов)

Определить длину трещины и засверлить с обоих концов по отверстию диаметром 4 – 6 мм для предупреждения ее дальнейшего распространения.

Нарезать метчиком одно отверстие и по нему нарезать резьбу на отожженном медном прутике. Завернуть нарезанный конец прутка в нарезанное отверстие и обрезать пруток ножовкой, оставив над поверхностью 1 – 1,5 мм. Наметить по трещине центр так, чтобы следующее отверстие перекрыло поставленный гужон на 1- 1,5 мм. Засверлить и нарезать следующее отверстие и поставить гужон.

Сверлить отверстия, нарезать их и ставить гужоны до тех пор, пока не перекроется вся трещина. Зачеканить выступающие концы гужонов и зачистить их драчевым напильником.

Заделка трещин с помощью стяжек.

Изготовить по эскизу из меди или стали марки 10 или 15 требуемое количество стяжек. Просверлить вдоль всей трещины через кондуктор отверстия под установку стяжек (крайние отверстия должны перекрыть концы трещины). Вырубить перемычки между отверстиями и зачистить. Забить в приготовленный паз стяжки и зачеканить.

Просверлить через кондуктор отверстия и приготовить пазы поперек трещины под стяжки с шагом 80 _+ 20 мм. Установить поперечные стяжки и зачеканить их.

Стяжка (б) и схема её установки (а)

Примечания: 1.Стяжки можно изготовлять штамповкой либо прокаткой через фигурные лотки, или приобрести рем. Комплекты.

2. Кондуктор должен иметь шаг отверстий, точно совпадающий с шагом цилиндрических выступов стяжки.

3. Глубина отверстий под стяжки на 5-10 мм меньше толщины стенки ремонтируемой детали.

4. При постановке нескольких стяжек они должны перекрывать друг друга.

3.3.1. Технологическая последовательность основных этапов ремонта механизма

При всех вариантах организации ремонта должна быть выдержана следующая очередность: 1) подготовка к ремонту; 2) разборка механизма с проведением необходимых замеров; 3) очистка и мойка деталей; 4) осмотр деталей и выявление дефектов; 5) обработка результатов замеров иуточнение объема ремонта; 6) ремонт изношенных деталей; 7) сборка механизма с пригонкой деталей и проведением необходимых контрольных замеров; 8) испытание готового механизма.

ПОДГОТОВКА К РЕМОНТУ И ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

В подготовке к ремонту участвуют как администрация судна в лице старшего механика, отвечающего за механическую часть, так и завод в лице производителя работ и руководителей механосборочного цеха. Старший механик обязан своевременно представить ремонтную ведомость на все ремонтируемые механизмы, уточнив необходимый объем «нулевого» этапа.

Источником для составления ведомости являются: формуляры, отражающие техническое состояние механизма; журнал ремонтных работ; акты инспекторских осмотров; акты и предписания органов надзора, а также нормативные материалы. Чтобы ремонтная ведомость полно отражала требуемый объем работ, готовить ее следует в течение всего периода эксплуатации.

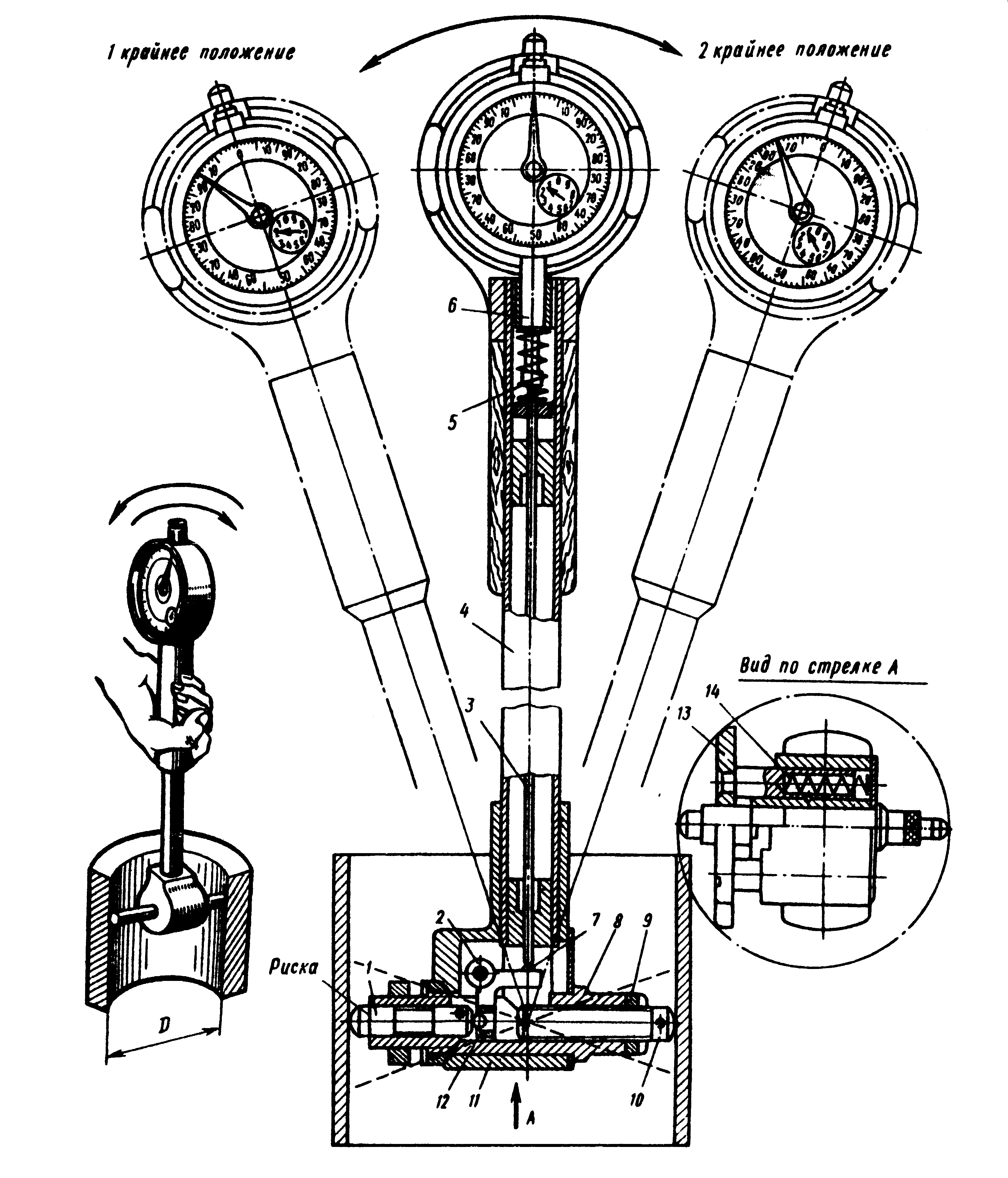

Определение величины масляных зазоров в головном и мотылевом соединениях без разборки дизеля

Установить

неподвижно индикаторы на шатуне, как

показано на рисунке, и отрегулировать

положение стрелки на 0. При помощи талей

переместить поршень до отказа и верхнему

индикатору определить величину масляного

зазора

![]() ;

затем переместить до отказа шатун и по

нижнему индикатору определить величину

масляного зазора

;

затем переместить до отказа шатун и по

нижнему индикатору определить величину

масляного зазора

![]() .

Для определения характера износа замер

производить в трех положениях поршня:

в верхней мертвой точке (в.м.т.) и при

повороте на 900С

вправо и влево.

.

Для определения характера износа замер

производить в трех положениях поршня:

в верхней мертвой точке (в.м.т.) и при

повороте на 900С

вправо и влево.

Перед постановкой судна в ремонт судовая команда должна: удалить воду, масло, топливо из всех механизмов; снять приборы теплового контроля и автоматики; произвести наружную очистку и протирку механизмов или узлов, подлежащих ремонту; продуть, освободить от воды, масла и топлива трубопроводы, намеченные к ремонту.

Представители завода обязаны: подробно ознакомиться с ремонтируемым объектом по имеющимся фирменным инструкциям, чертежам, ремонтным ведомостям и непосредственно на месте;

Уточнить наличие специального фирменного инструмента и приспособлений, предусмотренных для демонтажа и монтажа механизма;

Составить, руководствуясь имеющимися инструкциями, технологию разборки и сборки механизма, включая проектирование и заказ отсутствующего инструмента и оборудования, необходимого для проведения работ;

Предусмотреть при составлении технологии меры, обеспечивающие чистоту рабочего места, безопасность работы, а также противопожарные мероприятия.

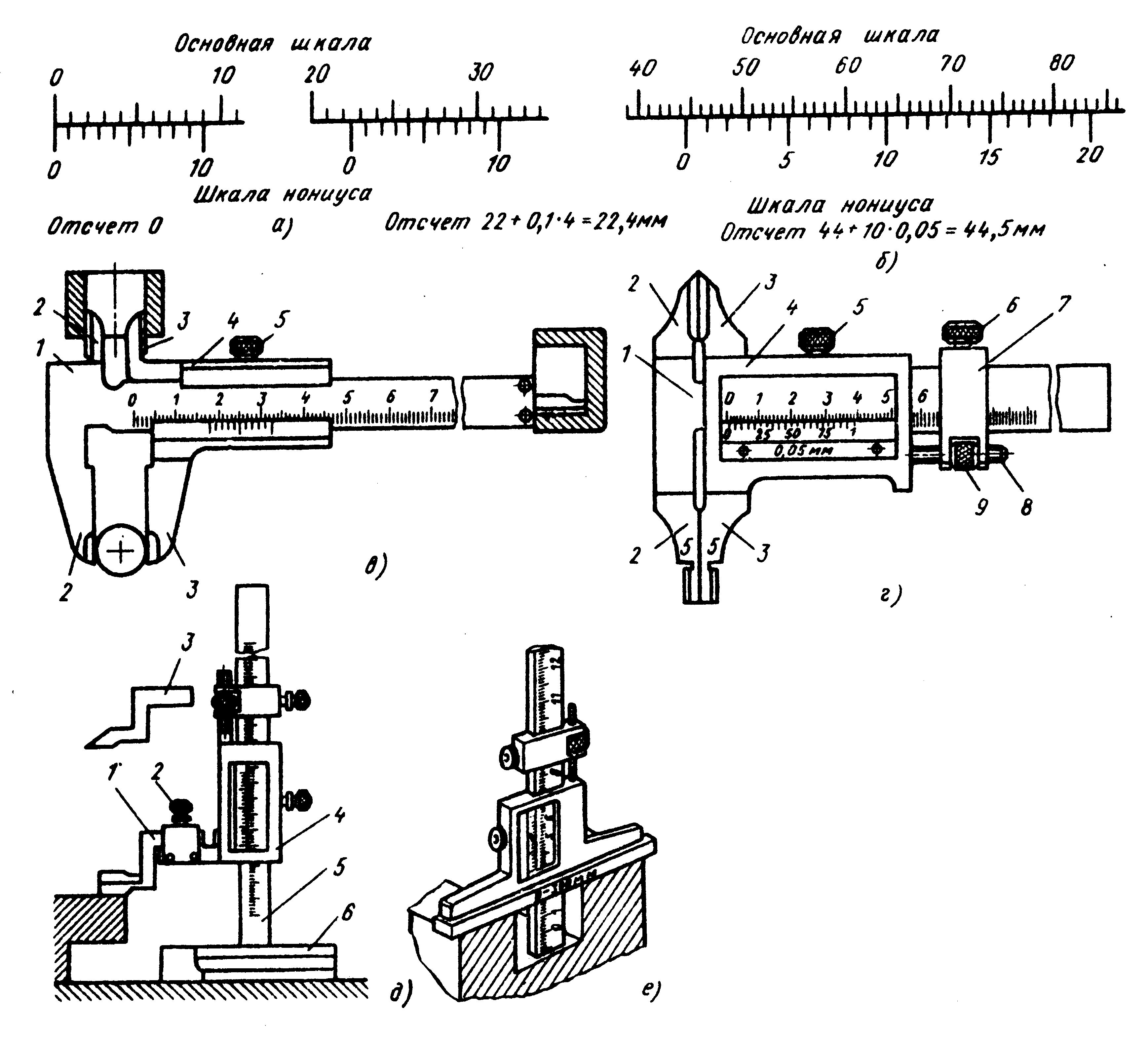

ШТАНГЕН ИНСТРУМЕНТЫ

Рисунок 1 - Шкалы нониусов штанген инструментов (а иб), штангенциркули типа ШЦ-1 (в) и ШЦ-II (г), штангенрейсмас (д), штангенглубиномер (е).

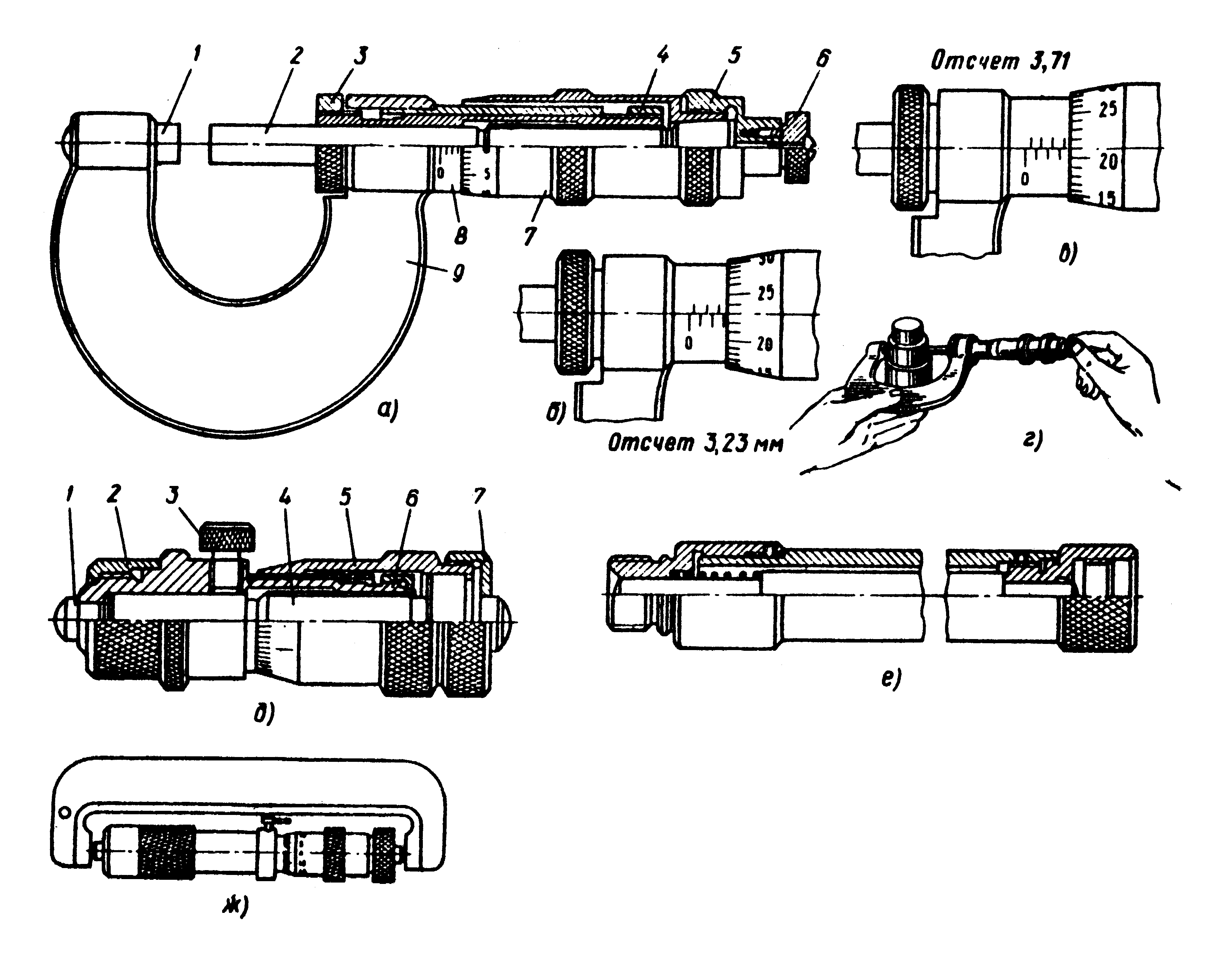

МИКРОМЕТРИЧЕСКИЕ ПРИБОРЫ (ИНСТРУМЕНТЫ)

Характеристика микрометрических приборов с ценой деления 0,01 мм.

Тип |

Диапазон измерений, мм |

Погрешность ,мкм |

|

Класс точности |

|||

1 |

2 |

||

Микрометры по ГОСТ 6507-78 (СТ СЭВ 344-76, СТ СЭВ 352-76) |

|||

МК (гладкие) |

0-25; 25-50; 50-75; 75-100; 100-125; 125-150; 150-175; 175-200; 200-225; 225—250; 250-275; 275-300; 300-400; 400-500; 500-600; 500-600 |

2 2,5 3 4 5 6 |

4 4 5 6 8 10 |

Микрометрические глубинометры по ГОСТ 7470-78 |

|||

ГМ |

0-25 25-50 |

2 3 |

4 4 |

ГМ |

50-100 100150 |

3 4 |

5 6 |

Рисунок 2 - Микрометр гладкий типа МК (а): примеры отсчета по шкалам микрометра (б и в), измерение микрометром (г), микрометрический нутрометр (д), удлинитель (е), настройка нутрометра на размер (ж).

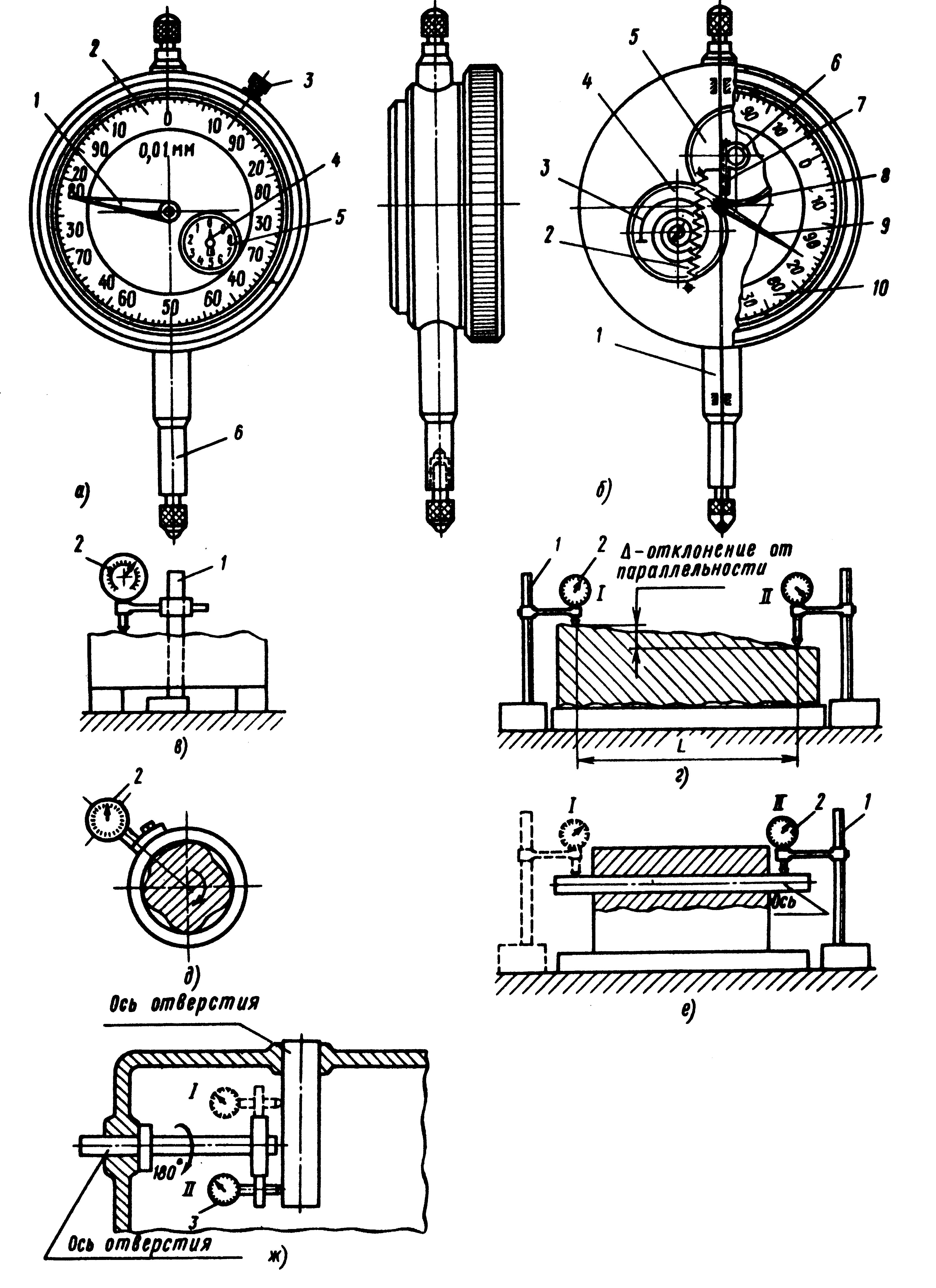

Рисунок 3 - Индикатор часового типа (а) и его устройство (б; примеры измерения отклонений от прямолинейности (в), параллельности (г), круглости (д),

параллельности оси относительно плоскости (е),перпендикулярности осей (ж).

Рисунок 4 - Индикаторный нутрометр

совмещается со стрелкой индикатора. Нутромер в измеряемое отверстие вводится осторожно при отжатом центрирующем мостике. Придавая нутромеру положения, показанные на рис. 6 пунктиром (индикатор часового типа условно повернут на 90°), находят наибольшее отклонение стрелки индикатора часового типа и производят отсчет, при этом отклонение берется со знаком «минус», если стрелка индикатора переместилась вправо от нуля (действительный, т. е. фактический размер меньше номинального или установочного), и со знаком «плюс», если стрелка не дошла до нулевой отметки (действительный размер больше номинального).

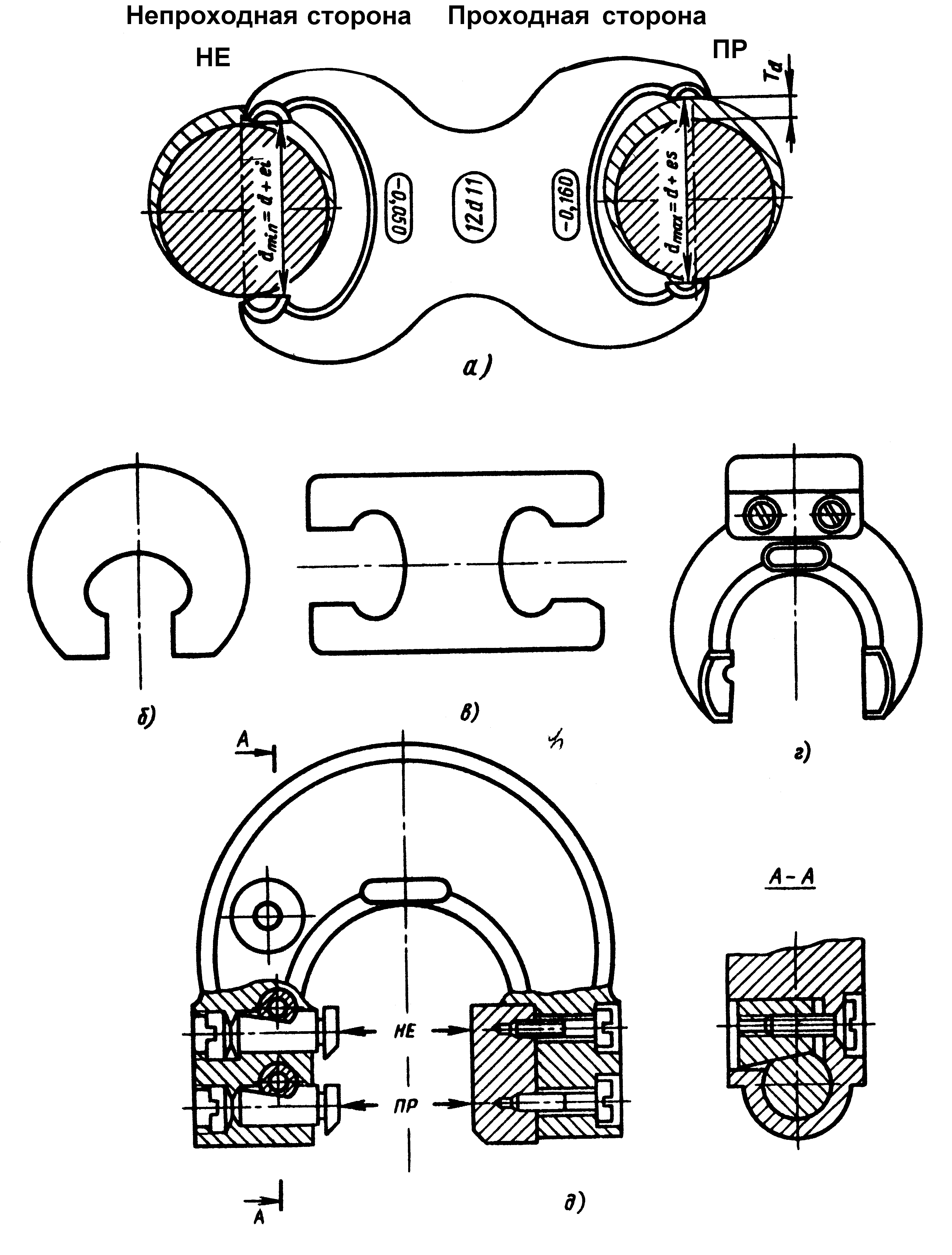

Рисунок 5 - калибр-скоба (а), конструкции скоб, односторонняя листовая (б),

двусторонняя листовая (в), литая (г), регулируемая (д)

Рисунок 6 - Тали: а - рычажные; б - шестеренные; в - червячные

3.6 Системы трубопроводов (механические системы) современного судна чрезвычайно разнообразны и развиты. Доля затрат на их обслуживание и ремонт на некоторых судах составляет 20–50% от затрат на ремонт и техническое обслуживание всего судна.

3.6.1. Трубопроводы изготавливаются из различных материалов, но в основном из металлов (таблица 1). После изготовления или ремонта они подвергаются гидравлическим испытаниям (таблица 23).

3.6.2. Размеры труб применяемых в судовых системах занимают большой диапазон: от 6 мм и до 750 мм и больше (таблица 4)

3.6.3.1 Штуцерные соединения. По конструктивному признаку штуцерные соединения подразделяются на три основные группы: штуцерно-торцевые; штуцерные соединения по внутреннему конусу; штуцерные соединения по наружному конусу.

3.6.3.2 Подвижные уплотнительные устройства. По типу уплотнительного элемента различают следующие подвижные уплотнительные устройства: резиновые кольца круглого сечения; сальниковые набивки; манжеты; сильфоны; щелевые уплотнения; мембраны; поршневые кольца.

3.6.3.3 Уплотнительные устройства периодического действия. Под уплотнительным устройствам периодического действия (узлом затвора) понимают контактное уплотнение, образуемое из двух уплотняемых деталей (уплотнительного кольца тарелки, клина и т.д. и уплотнительного кольца и т.д. и уплотнительного кольца седла, корпуса арматуры).

В зависимости от физико-механических характеристик транспортируемой среды (рабочего давления, температуры, агрессивности и др.) уплотнительные кольца узла затвора изготовляют из различных материалов. По типу материала уплотнительные кольца, применяемые в узлах затвора, подразделяют на металлические и мягкие, по конструкции – на плоские, конусные и ножевые. Физические свойства и условия обеспечения герметичности уплотнительных элементов будут рассмотрены отдельно для каждой группы уплотнительных устройств.

Материал труб для систем

Таблица 1

Трубы |

Материал |

Бесшовные и электросварные из углеродистой стали |

Сталь 10; 20 |

Бесшовные из низколегированной стали |

15 ХМ |

Из коррозионно-стойких сталей |

08Х18Н10Т |

Стальные водогазопроводные (черные и оцинкованные) |

Ст. 3сп |

Медные бесшовные (тянутые и холоднокатные) |

М3р |

Медно-никелевые бесшовные |

МНЖ54-1 |

Латунные (тянутые и холоднотянутые) |

Л63, ЛАМШ77-2-,06 |

Продолжение таблицы 1

Бесшовные из алюминия и алюминиевых сплавов |

АЛ1; Амг2; Амг3; Амг5В |

Бесшовные биметаллические (сталь + медь) |

Сталь 10 + М3р; 12ХН3А + М3р |

Титановые |

1М; 7М; 3В |

Футерованные пластмассами |

Сталь 10 + П404-А; сталь 20+П203-18 |

Полиэтиленовые |

П400-0; П2003К; П2006Т-Ш |

Нормы пробных гидравлических давлений, МПа

Таблица 2

Трубопроводы и системы |

Для судов, строящихся по правилам |

|||

Морского регистра |

Речного регистра |

|||

Трубопроводы: свежего пара и продувания отработавшего пара, парового отопления |

1,5p + 0,35 1,25р |

|||

Перекачивающие, пресной воды, обогревания цистерн |

2р |

2р (не менее 0,8) |

||

Наливные и приемные перекачивающие |

0,4 |

2р |

||

Напорные перекачивающие |

1,25р |

2р |

||

Циркуляционные ГТЗА |

2р (не менее 0,4) |

- |

||

Нормы пробных гидравлических давлений, МПа

Таблица3

Трубопроводы и системы |

Для судов строящихся по правилам |

|

Морского Регистра |

Речного регистра |

|

Системы : мытьевой, питьевой и забортной воды; водоотливная, осушительная, креновая, дифферентная, балластная, затопления охлаждения пресерй и забортной воды; конденсатные и приемные питательных насосов, приемные топливные |

1,25р |

1,25р |

сточные и шпигатов открытых палуб |

Наливом |

Не менее 0,4 |

топливные напорные |

2р |

2р |

Примечание: р- рабочее давление |

||

Диаметры и условные проходы труб

Таблица 4

Условный проход, мм |

Наружный диаметр |

труб,мм |

стальных |

медных |

|

3 |

6 |

6 |

6 |

10 |

9; 12; 14 |

10 (3/8 ) |

14 |

14; 15; 16 |

15 ( ½) |

17; 22 |

18; 22 |

20 (3/4) |

25; 28 |

24 |

25 (1 ) |

32 |

28; 32 |

32 (1 ¼) |

38; 40 |

35; 36: 38; 40 |

40 (1 ½) |

45 |

45; 46 |

50 (2 ) |

57 |

55; 60 |

60 |

70 |

65; 70 |

70 (2 ½) |

76 |

75; 80 |

80 (3 ) |

89 |

85,90 |

100 |

108; 114 |

105; 110 |

125 |

133; 140 |

130; 135 |

150 |

159; 168 |

155; 160 |

175 |

194 |

181; 185 |

200 |

219; 245 |

206; 210 |

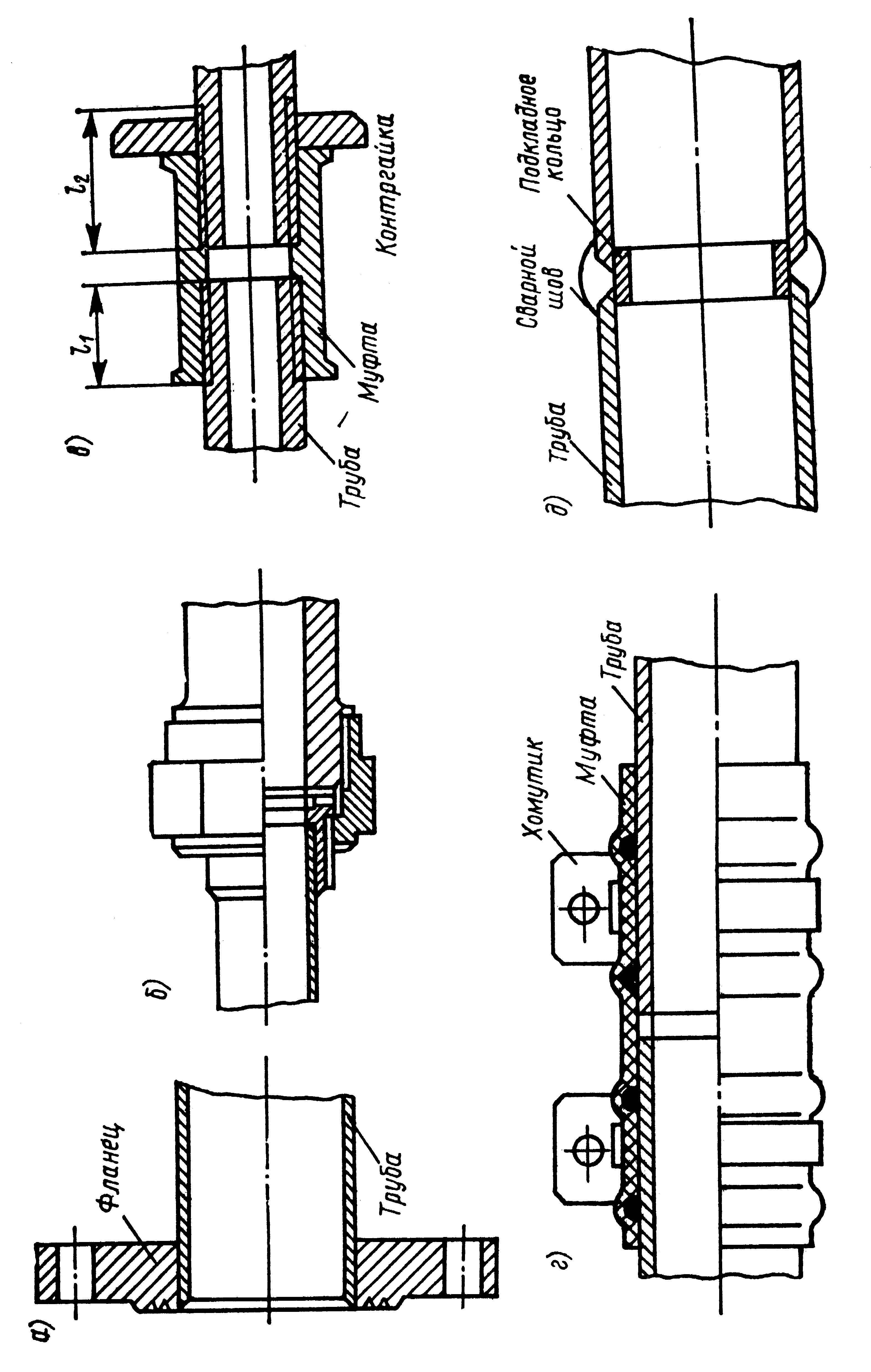

Рисунок 7 - Соединения труб: а - фланцевое; б - штуцерное; в - муфтовое; г - рукавное;

д – неразъемное

Прокладки для соединений систем

Таблица 5

Материал |

Параметры среды (не более) |

Рабочая среда |

|

Температура, К |

Давление, МН/м |

||

Паранит |

723 |

5 |

Вода, воздух, пар, аммиак, выпускные газы, растворы кислот, солей, щелочей |

Резина |

273 - 373 |

1,6 |

Вода, масло, бензин, топливо, растворы кислот, щелочей, солей |

Фторопласт |

213 - 523 |

6,4 |

Вода, воздух, кислоты, щелочи |

Фибра листовая |

373 |

8 |

Воздух, инертные газы, бензин, керосин, масло, кислород, углекислота |

Медь (М3, М1) |

523 |

20 |

Воздух, пар, дизельное топливо, нефть, масло, фреон, углекислота |

Сталь 05кп; 08кп; 35ХМЮА |

743 |

6,4 |

Перегретый и насыщенный пар |

Кожа |

30 |

1 |

Вода, масло, воздух, инертные газы, бензин |

Примечание. Прокладки из меди перед установкой необходимо отжечь при температуре 823 – 973 К с последующим охлаждением в воде |

|||

Таблица 6

Условный проход, мм |

Наружный диаметр Труб,мм |

|

стальных |

медных |

|

250 |

273; 290 |

258; 260 |

300 |

325; 351 |

307; 310 |

350 |

377 |

357; 310 |

400 |

426 |

- |

Примечание. В скобках указан диаметр резьбы Водопроводных Труб в дюймах. |

||