- •1. Загальна характеристика підприємства тов «Глобинський

- •2. Забезпечення підприємства тов «Глобинський м'ясокомбінат» енергоносіями, водою та холодом

- •2.1. Постачання електроенергії

- •2.2. Постачання пари

- •2.3. Водопостачання

- •2.4. Очищення стічних вод

- •2.5. Постачання холоду

- •2.6. Вентиляція і кондиціонування

- •3. Допоміжні підрозділи

- •4. Охорона праці та довкілля

- •5. Основне виробництво

- •5.1. М'ясожирове виробництво

- •5.1.1. Забезпечення виробництва сировиною

- •5.1.2. Порядок приймання живою масою та масою і якістю м'яса

- •5.1.3. Забій і первинна переробка тварин

- •Технологічна схема переробки великої рогатої худоби

- •Технологічна схема обробки свиней в шкурі :

- •5.1.4. Субпродуктовий цех

- •Технологічна схема оброблення свинячих голів:

- •Технологічна схема оброблення слизових субпродуктів:

- •5.1.5. Кишковий цех

- •5.2 Холодильник

- •5.3. Ковбасне виробництво

- •Додаток

5.2 Холодильник

О сновним

споживачем холоду на м'ясокомбінаті є

холодильний цех. Схема холодопостачання

включає наступні прилади: компресор,

камери охолодження і заморожування,

кондиціонери. Градирня становить

-4 - 2°С.

сновним

споживачем холоду на м'ясокомбінаті є

холодильний цех. Схема холодопостачання

включає наступні прилади: компресор,

камери охолодження і заморожування,

кондиціонери. Градирня становить

-4 - 2°С.

Термічний стан м'яса. М'ясо для виробництва ковбас,сосисок використовують у охолодженому, підмороженому, замороженому і розмороженому стані.

Охолоджене м'ясо — основна сировина для виробництва всіх видів ковбас. Температура в товщі м'язів 0 - 4 °С, реакція слабо-кисла.

М'ясо, яке після розбирання туш охолодили до температури не вище ніж 12 °С і на його поверхні утворилася кірочка підсихання, перебуває в остиглому стані.

Використання охолодженого м'яса забезпечує добрий вихід і високу якість готової продукції.

Підморожене м'ясо на глибині 1 см має температуру -3...-5 °С, а в товщі стегна на глибині 6 см — 0...-2 °С. При зберіганні під мороженого м'яса температура вирівнюється по всьому об'єму і становить -2...-З °С.

Заморожене м'ясо — м'ясо, яке заморожене в морозильних камерах і в процесі використання може потребувати розморожування. Температура в товщі м'язів не перевищує -8 °С. Морожене м'ясо повинно бути без снігу та льоду. М'ясо у реалізацію повинно надходити лише у свіжому стані. Поверхня розрізу рожево-сіра. Консистенція тверда, при простукуванні ясний звук. Морожене м'ясо запаху не має. Сухожилки щільні. Бульйон з мороженого м’яса мутнуватий без характерного аромату.

Розморожене м'ясо — заморожене м'ясо після відтанення. Найефективнішими умовами розморожування є температура +20 °С, відносна вологість 90 - 95 % тривалість 20 - 36 год.

Свіже

охолоджене м'ясо має суху поверхневу

скоринку підсихання від блідо-рожевого

до блідо-червоного кольору. Поверхня

свіжого розрізу злегка волога, не липка.

М'ясний

сік прозорий. Консистенція пружна. Запах

властивий запаху м’яса, жир твердий,

сухожилля гладкі, щільні, пружні..

Свіже

охолоджене м'ясо має суху поверхневу

скоринку підсихання від блідо-рожевого

до блідо-червоного кольору. Поверхня

свіжого розрізу злегка волога, не липка.

М'ясний

сік прозорий. Консистенція пружна. Запах

властивий запаху м’яса, жир твердий,

сухожилля гладкі, щільні, пружні..

5.3. Ковбасне виробництво

М’ясо – це туша або її частина, одержана від забою тварини. Це сукупність м’язової, жирової, з’єднувальної і кісткової тканин. Якість м’яса визначається кількісним співвідношенням тканин, їх фізико-хімічними, морфологічними характеристиками, а це залежить від виду тварин, породи, віку, статі, умов утримання, годівлі, анатомічних особливостей.

М’язова тканина – це головна в кількісному і якісному відношенні складова частина м’яса. Це пучки м’язових волокон з’єднаних між собою тонесенькими з’єднувальними тканинами. У добре угодованих тварин тут нагромаджуються жирові відкладення і утворюється так звана „мармурність м’яса”. М’ясо доброї якості має тонку дрібноволокнисту структуру м’яз. М’язеві тканини складають 40-70%.

Глобинський м’ясокомбінат може похизуватися широким асортиментом різноманітної, доброякісної, смачної продукції.

Враховуючи всі потреби споживачів до якості продукції, технологи м'ясокомбінату відновили давно забуті класичні рецепти виготовлення ковбас. Виробляється багато видів ковбасних виробів за традиційними рецептурами, які відповідають вимогам ДСТУ: "Докторська", "Молочна", "Любительська", "Московська" в/к, "Сервелат" в/к, сосиски Молочні, Дитячі та інші.

Асортимент

продукції Глобинського м'ясокомбінату

нараховує понад 180 найменувань. Це варені

ковбаси і сосиски; варено-копчені і

напівкопчені; сиров'ялені і сирокопчені

ковбаси; шинка, а також м'ясні і курячі

делікатеси. Щомісячно асортимент

продукції поповнюється новинками.

(Додаток

).

Асортимент

продукції Глобинського м'ясокомбінату

нараховує понад 180 найменувань. Це варені

ковбаси і сосиски; варено-копчені і

напівкопчені; сиров'ялені і сирокопчені

ковбаси; шинка, а також м'ясні і курячі

делікатеси. Щомісячно асортимент

продукції поповнюється новинками.

(Додаток

).

Соління сировини

Процес

засолювання м'яса при виробництві

ковбасних виробів складається з таких

операцій: попереднього подрібнення,

змішування із засолювальною сумішшю

або розсолом і витримування. Під час

соління і  витримування

в засоленому стані збільшуються

вологозв'язувальна здатність, липкість

та пластичність м'яса.

витримування

в засоленому стані збільшуються

вологозв'язувальна здатність, липкість

та пластичність м'яса.

М'ясо для ковбасних виробів солять не тільки для надання виробам смаку солоності, а й для набування м'ясом потрібних технологічних властивостей (липкості, вологозв'язувальної здатності, пластичності) та можливості накопичення запасів м'яса з метою забезпечення безперервної роботи виробництва.

Жиловане м'ясо зважують та піддають посолу. Посол м'яса проводять:

в шматках масою 1 кг

в шроті – м'ясо подрібнюють на вовчку з діаметром отворів решітки 16-25мм

в дрібному подрібненні (на вовчку з діаметром решітки 2-6мм), окрім свинини напівжирної.

Сіль перед використанням просівають через сито з металовловлювачем.

М'ясо перемішують з сухою мілкою повареною сіллю в мішалках різного конструювання.

Тривалість перемішування з сіллю складає для:

дрібномеленого м'яса 4-5 хв.

м'яса в ломтиках 3-4 хв.

м'яса в шроті 3-4 хв.

в цілях підвищення процесу посолу рекомендується дрібномелене м'ясо солить концентрованим розчином повареної солі з вмістом солі – 26%. Концентрований розчин повареної солі охолоджують до температури не вище 4°С.Кількість добавленої з розсолом води враховують при складанні фаршу ковбасних виробів. Перемішування м’яса з розчином солі проводять на протязі 25 хвилин до рівномірного розподілення розчину солі та повного поглинання його в мішалках. При посолі сировини додають нітрат натрію в кількості 7,5 г на 100 кг м'ясної сировини. Температура посоленого м'яса, яке надходить на витримку в ємкостях до 150 кг не повинна перевищувати 12°С, в ємкостях вище 150 кг – 8°С. Допускається для зниження температури м'яса при посолі сухою сіллю добавлення харчового льоду в кількості 5-10% до маси сировини, кількість добавленого льоду враховують при приготуванні фаршу ковбасних виробів.

Ковбасні вироби, призначені для реалізації, мають бути доброякісними і цілком відповідати вимогам стандартів і технічних умов (зовнішній вигляд, консистенція, смак і аромат вологість, вміст солі, нітриту тощо) та санітарно-гігієнічним показникам.

Недоброякісними і непридатними до споживання є:

вироби, які містять сторонні, небезпечні для здоров'я вкріплення, а також понад 0,005 % ніг риту натрію;

вироби, в яких виявлено шкідливі мікроорганізми вироби з явними ознаками несвіжості фаршу або прогірклості жиру.

Забороняється реалізовувати ковбасні вироби з істотними вадами товарного вигляду: деформовані батони, забруднення ковбасної оболонки сажею, жиром, наявність великих набряків жиру та бульйону під оболонкою, наявність сильно оплавлених шматочків шпику, сірі плями на розрізі.

Хімічний склад м’яса характеризується наявністю в ньому азотистих (білкових, екстрактивних і мінеральних) речовин, жирів, вітамінів, мікроелементів і води, співвідношення яких в м’ясі різних тварин неоднакове. Крім того, залежно від угодованості одного і того ж виду тварин хімічний склад м’яса також різко відрізняється.

Харчова цінність м’яса і м’ясопродуктів визначається хімічним складом, залежить від наявності біологічно важливих складових компонентів, зміна яких в процесі обробки впливає на якість готових продуктів.

М’ясо

є джерелом енергії, яку отримує людина

із їжі. Важливою

його властивістю є консистенція

(ніжність, соковитість). Від часу забою

тварини м’ясо поступово змінює свої

властивості – воно дозріває. Після

забою тварини воно (гаряче м’ясо) має

м'яку консистенцію, володіє невеликою

М’ясо

є джерелом енергії, яку отримує людина

із їжі. Важливою

його властивістю є консистенція

(ніжність, соковитість). Від часу забою

тварини м’ясо поступово змінює свої

властивості – воно дозріває. Після

забою тварини воно (гаряче м’ясо) має

м'яку консистенцію, володіє невеликою

вологомісткістю,

воно жорстке і не має доброго смаку і

аромату. Через 24-72 год. в м’ясі зникає

жорсткість, воно стає ніжним, соковитим,

має приємний запах, на його поверхні

утворюється щільна плівка. Дозрівання

м’яса – це комплекс біохімічних і

фізико-хімічних процесів, які після

забою тварин проходять в тканинах під

дією відповідних ферментів.

вологомісткістю,

воно жорстке і не має доброго смаку і

аромату. Через 24-72 год. в м’ясі зникає

жорсткість, воно стає ніжним, соковитим,

має приємний запах, на його поверхні

утворюється щільна плівка. Дозрівання

м’яса – це комплекс біохімічних і

фізико-хімічних процесів, які після

забою тварин проходять в тканинах під

дією відповідних ферментів.

На Глобинському м’ясокомбінаті є такі виробництва: забій тварин і розробка туш, обробка субпродуктів і кишок, виробництво харчових жирів, обробка і консервування шкір, обробка і консервування шкір, переробка відходів виробництва на кормові і технічні продукти, холодильна обробка, виробництво ковбасних виробів і напівфабрикатів, солоних продуктів.

Спочатку розробляють м’ясні туші на частини. При роздробленні частини групують за сортами. Для роздроблення туш використовують стрічкові пили, дискові ножі, циркулярні пили, ножі, сікачі (вручну). Після сортування роздроблених туш м’ясо розфасовують або направляють в цех для переробки. Іноді м’ясо потрібно довший час зберігати. Для цього застосовують охлоджувальні середовища – охлодження в повітрі, в рідкому середовищі, в холодильних машинах, заморожування.

Мета засолу – заглушування життєдіяльності гнильних бактерій (уповільнення псування продукту). Цей процес є основним технологічним прийомом дозрівання м’яса. Засіл проводять сухим (натирають м’ясо сухою сіллю), мокрим (витримують вироби у соляному розсолі) і змішаним (сировину шприцюють розсолом, потім натирають сіллю або засолювальною сумішшю) способами. Спосіб засолу вибирають залежно від продукту. Засіл ведуть при низьких плюсових температурах, щоб не псувалася сировина. Для засолу використовують суміші – кухонна сіль, нітрит натрію, цукор.

Далі вироби піддають термічній обробці – копченню, варінню, запіканню.

Під копченням розуміють обробку виробів димовими газами, що утворюються при неповному згорянні деревини. При цьому в продуктах накопичується певна кількість коптильних компонентів диму, знижується вміст вологи, протікають ферментативні процеси. Копчення в по'єднанні з високою температурою веде до денатурації деяких білків. Вироби дістають певний запах, смак, забарвлення, стійкість до дії мікроорганізмів і, отже, до зберігання. При копченні має значення порода дерева, що використовується (склад диму), умови і режими одержання диму. Є різні способи (обжарювання, гаряче і холодне копчення) і режими копчення. М’ясопродукти коптять в коптильних камерах. Копчені м’ясопродукти сушать з метою видалення води і підвищення їх стійкості до зберігання.

Варять рулети, окороки, корейку, грудинку, шинку. При варінні білки м’ясопродуктів денатуруються, м’язові волокна стискаються, виділяється внутрішньом’язовий сік. Гине більшість мікроорганізмів. Варять у котлах при температурі 80-82 °С протягом 4-6 год.

Теплова

обробка м’ясопродуктів гарячим повітрям

або гарячими димовими газами називається

запіканням. При запіканні поверхневі

шари виробів підсушуються, ущільнюються

і вироби прогріваються до температури

68-70 °С. Така обробка дозволяє одержати

ніжний соковитий

Теплова

обробка м’ясопродуктів гарячим повітрям

або гарячими димовими газами називається

запіканням. При запіканні поверхневі

шари виробів підсушуються, ущільнюються

і вироби прогріваються до температури

68-70 °С. Така обробка дозволяє одержати

ніжний соковитий

продукт із своєрідною кірочкою. Запікання поєднують з копченням і вироби називають копчено-запеченими.

Завершують термічну обробку всіх видів солоних продуктів охолодженням. Охолодження виробів проводять швидко в камерах з температурою повітря 0-4 °С. поверхня солоних продуктів повинна бути чистою, сухою, рівномірно прокопченою, без слизі, плісняви, залишків щетини, краї рівно обрізані.

Одержання ковбасних виробів.

Ковбасні вироби (залежно від сировини і технологічної обробки) можна поділити на такі види: варені ковбаси, сосиски і сардельки, напівкопчені, копчені, сирокопчені, варено-копчені, ліверні, кров’яні ковбаси, м’ясні хлібці, паштети, сальцесон, холодець, дієтичні ковбасні вироби. Залежно від якості ковбасні вироби поділяють на сорти: вищий, І, ІІ, ІІІ.

Технологічна схема виробництва ковбасних виробів включає такі процеси: Розробка

Обвалювання

Жиловка і сортування м’яса

Подрібнення м’яса

Засіл і дозрівання м’яса

Приготування фаршу

Шприцювання і в’язання ковбасних виробів

Осадка виробів

Обжарювання

Варіння

Копчення

Охолодження

Сушіння

Розробляють м’ясо за схемою і у відповідній послідовності. Для розробки туш на підприємствах використовують конвеєри, столи. Розробляють туші ножем або сікачем.

Обвалюванням

називають процес відділення м’язової,

з’єднувальної і жирової тканин від

кісток. Це роблять вручну ножем. На

кістках не повинно залишатися м’ясо.

Лише на кістках складного профілю

допускаються незначні його залишки.

Обвалюванням

називають процес відділення м’язової,

з’єднувальної і жирової тканин від

кісток. Це роблять вручну ножем. На

кістках не повинно залишатися м’ясо.

Лише на кістках складного профілю

допускаються незначні його залишки.

Із

обвалованого м’яса видаляють сухожилля,

жир, хрящі, дрібні кісточки, забруднення.

М’ясо розділяють за сортами. Це

називається  жилуванням.

М’ясо жилують вручну спеціальними

ножами із широким довгим лезом. Сортують

жиловане м’ясо залежно від вмісту

з’єднувальних тканин (для волового),

жирових тканин (свинячого).

жилуванням.

М’ясо жилують вручну спеціальними

ножами із широким довгим лезом. Сортують

жиловане м’ясо залежно від вмісту

з’єднувальних тканин (для волового),

жирових тканин (свинячого).

Подрібнюють

м’ясо на спеціальних машинах, що мають

решітки з отворами різних діаметрів.

Решітки підбираються залежно для якої

ковбаси призначене м’ясо. Подрібнене

м’ясо солять із розрахунку на 100 кг

м’яса 2,5-3 кг солі. Практикується засіл

м’яса розсолом, при якому прискорюється

проникнення солі в м’ясну тканину і

одночасно зв’язується вода, внесена

розсолом. Тривалість засолу залежить

від протікання наступних процесів.

М’ясо дозріває. Солоне м’ясо для фаршу

повторно подрібнюють на машинах.

Подрібнюють

м’ясо на спеціальних машинах, що мають

решітки з отворами різних діаметрів.

Решітки підбираються залежно для якої

ковбаси призначене м’ясо. Подрібнене

м’ясо солять із розрахунку на 100 кг

м’яса 2,5-3 кг солі. Практикується засіл

м’яса розсолом, при якому прискорюється

проникнення солі в м’ясну тканину і

одночасно зв’язується вода, внесена

розсолом. Тривалість засолу залежить

від протікання наступних процесів.

М’ясо дозріває. Солоне м’ясо для фаршу

повторно подрібнюють на машинах.

Підготовка сировини для фаршу

Фарш — суміш певним чином підготовлених складових, що входять до нього у кількості, передбаченій рецептурою для кожного виду і сорту ковбасних виробів. Залежно від виду ковбасних виробів фарш може мати тонкоподрібнену макроскопічну однорідну структуру або містити рівномірно розподілені в ній вкраплення часточок м'язових або жирових тканин, які мають незруйновану структуру.

Після подрібнення на вовчку подрібнене м'ясо за допомогою пересувних підлогових візків і підіймачів надходить до машин тонкого подрібнення м'яса.

Наступне

приготування фаршу проводять в кутері.

Відповідно до рецептури до здрібненого

м'яса додають шпик, спеції, прянощі та

інші інгредієнти. Все це ретельно

перемішують з додаванням льоду протягом

10-15хв.

Наступне

приготування фаршу проводять в кутері.

Відповідно до рецептури до здрібненого

м'яса додають шпик, спеції, прянощі та

інші інгредієнти. Все це ретельно

перемішують з додаванням льоду протягом

10-15хв.

В результаті перемішування основної та додаткової сировини отримують однорідну фаршеву суміш.

Наповнення оболонок фаршем та формування ковбасних виробів

Мета шприцювання — надання форми ковбасним виробам і захист їх від зовнішніх впливів.

Натуральні

кишкові оболонки надходять у ковбасний

цех, як правило, в соленому вигляді.

Засолені

оболонки звільняють від солі, промивають

у холодній проточній воді протягом 10 —

15 хв. і замочують у воді температурою

від 20 до ЗО °С упродовж 2 год. Після цього

ковбасні оболонки промивають, розмотують,

продувають стисненим повітрям, калібрують,

сортують і нарізають на відрізки певної

довжини (40 — 55 см).

Натуральні

кишкові оболонки надходять у ковбасний

цех, як правило, в соленому вигляді.

Засолені

оболонки звільняють від солі, промивають

у холодній проточній воді протягом 10 —

15 хв. і замочують у воді температурою

від 20 до ЗО °С упродовж 2 год. Після цього

ковбасні оболонки промивають, розмотують,

продувають стисненим повітрям, калібрують,

сортують і нарізають на відрізки певної

довжини (40 — 55 см).

Гофровану оболонку перед формуванням не замочують, але у разі потреби допускається занурення гофрованих трубок на 1 — 2 с у воду температурою 15 — 20 °С.

Приготовлену суміш передають у шприцювальне відділення для наповнення ковбасних оболонок. Для цього використовують шприци. Оболонки надівають на цівки шприців і наповнюють фаршем. Оболонки надають ковбасним виробам форму та захищають вміст батона від забруднення й усушки. Наповнення оболонок відбувається під тиском 8-10 атмосфер.

Оболонки

наповнені фаршем передають на обв'язку.

Спочатку зв’язують другий кінець

оболонки, а потім батон перев’язують

шпагатом поперек та вздовж для ущільнення

фаршу й утворення навісної петлі.

Оболонки

наповнені фаршем передають на обв'язку.

Спочатку зв’язують другий кінець

оболонки, а потім батон перев’язують

шпагатом поперек та вздовж для ущільнення

фаршу й утворення навісної петлі.

Далі

роблять штриковку (проколювання оболонок)

у місцях скупчення повітря. Сформовані

батони навішують на вішала, які розмішують

на рамах і перевозять у приміщення для

осідання батонів. При гарнів вентиляції

та температурі 3-7°С батони витримують

2-4 години, а потім направляють для

подальшої термічної обробки.

Далі

роблять штриковку (проколювання оболонок)

у місцях скупчення повітря. Сформовані

батони навішують на вішала, які розмішують

на рамах і перевозять у приміщення для

осідання батонів. При гарнів вентиляції

та температурі 3-7°С батони витримують

2-4 години, а потім направляють для

подальшої термічної обробки.

Термічне оброблення ковбасних виробів складається з таких процесів: осаджування, обсмажування, варіння й охолодження.

Осадка ковбасних виробів є першою операцією термічної обробки. При цій операції ковбаси доводять до кулінарної готовності. Залежно від виду ковбаси осадка буває короткочасною і тривалою. Короткочасній осадці піддають варені ковбаси, сосиски, сардельки (2-4 год.), напівкопчені ковбаси (4-6год.),варенокопчені (24-48 год.), тривалій осадці – сирокопчені і сиров'ялені (5-7 діб ). Ковбаси після осадки краще обжарюються, дістають певне забарвлення, аромат.

Обжарювання ковбас проводять коптильним димом при високих температурах. Мета обжарювання – підвищення механічної міцності оболонки і поверхневого шару продукту, зменшення їх гігроскопічності. Ковбаси робляться стійкішими до мікроорганізмів, поверхня дістає бурувато-червоний колір, із золотистим відтінком, появляється специфічний запах, присмак коптильних речовин. Копчені вироби не обжарюють.

Варінню піддають всі ковбасні вироби, крім сирокопчених і сиров’ялених ковбас. Варять ковбаси у варильних камерах при температурі 75-85 °С. Гріючим середовищем є гостра пара, пароповітряне середовище і гаряча вода. При варінні у воді менші втрати маси продукту, менша деформація оболонки і кращий колір поверхні виробів. Але більші затрати робочої сили, нижчий рівень механізації.

Копчення ковбасних виробів – це просочення їх коптильними речовинами. Залежно від температури розрізняють холодне (18-22 °С) і гаряче (35-50 °С) копчення .при гарячому копченні виплавляється і витікає жир, оболонка зморщується. Для підвищення якості копчених і напівкопчених ковбас режими копчення автоматично регулюють.

Охолоджують

ковбасні вироби після теплової обробки

на повітрі або холодною водою. При цьому

вони зберігають гарний вигляд, знижуються

втрати

маси. Спочатку охолоджуються водою, а

потім в камерах повітряного охолодження.

втрати

маси. Спочатку охолоджуються водою, а

потім в камерах повітряного охолодження.

Заключним етапом технологічного процесу виробництва сирокопчених, сиров’ялених, варенокопчених ковбас є їх сушіння. Мета сушіння - зниження вологості, збільшення відносного вмісту солі і коптильних речовин і, як наслідок, підвищення стійкості виробів до мікроорганізмів. Покращуються умови зберігання і транспортування. Тривалість сушіння залежить від виду виробів – сирокопчені ковбаси – 25-30 діб, іноді до 90 діб, варенокопчені – 5-10 діб, напівкопчені - 0,5-2 доби.

Зберігають ковбасні вироби в камерах, обладнаних стелажами та підвісними конвеєрами, в яких підтримується відповідна температура і вологість повітря.

Причинами виробничих дефектів, які впливають на якість готової продукції:

-якість сировини

-якість спецій

-дотримання температури з самого початку виробництва

-дотримання температури при приготуванні фаршу

-дефект обладнання

-дефект при термічній обробці

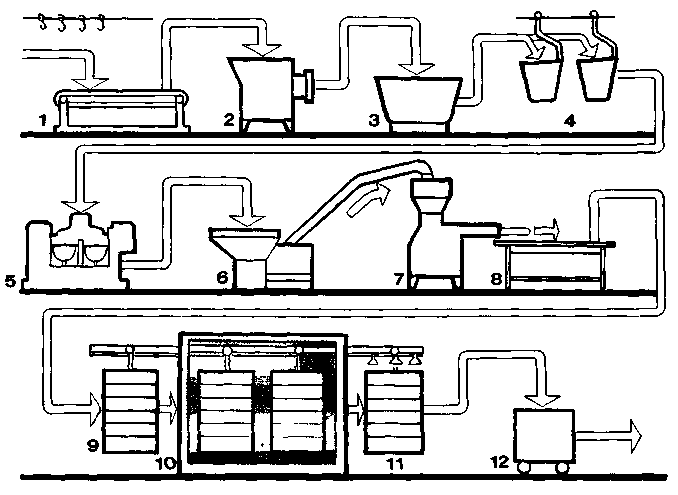

А

А паратурно-технологічна

лінія виготовлення вареної ковбаси,

сосисок та сардельок

паратурно-технологічна

лінія виготовлення вареної ковбаси,

сосисок та сардельок

1 – підготовка сировини; 2 – подрібнення сировини; 3 – перемішування; 4 – витримка в посолі; 5 – подрібнення сировини на кутері; 6 – подрібнення сировини; 7 – набивка ковбас в оболонку; 8 – в’язка ковбас; 9 – навішування на рами, осаджування; 10 – обжарювання, варіння; 11 – охолодження; 12 -пакування в контейнер.

Сировина,

яка надходить на переробку проходить

первинну підготовку до переробки. Після

обвалювання, жилування та сортування

м'ясо подається на первинне подрібнення

та перемішування сировини. Подрібнена

сировина поступає в посолочне відділення,

де витримується певний час. Після посолу

сировина поступає на вторинне подрібнення,

де проходить остаточне складання та

готування фаршу. Готовий фарш подають

на шприц для наповнення оболонок. Після

наповнення слідує операція навішування

ковбас на рами та подання в камеру для

осадження (для варених ковбас). Після

осадки

сирі ковбасні вироби направляють в

термічне відділення, де проходять всі

основні технологічні процеси, що

стосуються технології виробництва

даного виду продукту. Після термічного

відділення готовий продукт відправляють

на охолодження до спеціальних камер

охолодження, а з відти на пакування та

в реалізацію.

осадки

сирі ковбасні вироби направляють в

термічне відділення, де проходять всі

основні технологічні процеси, що

стосуються технології виробництва

даного виду продукту. Після термічного

відділення готовий продукт відправляють

на охолодження до спеціальних камер

охолодження, а з відти на пакування та

в реалізацію.

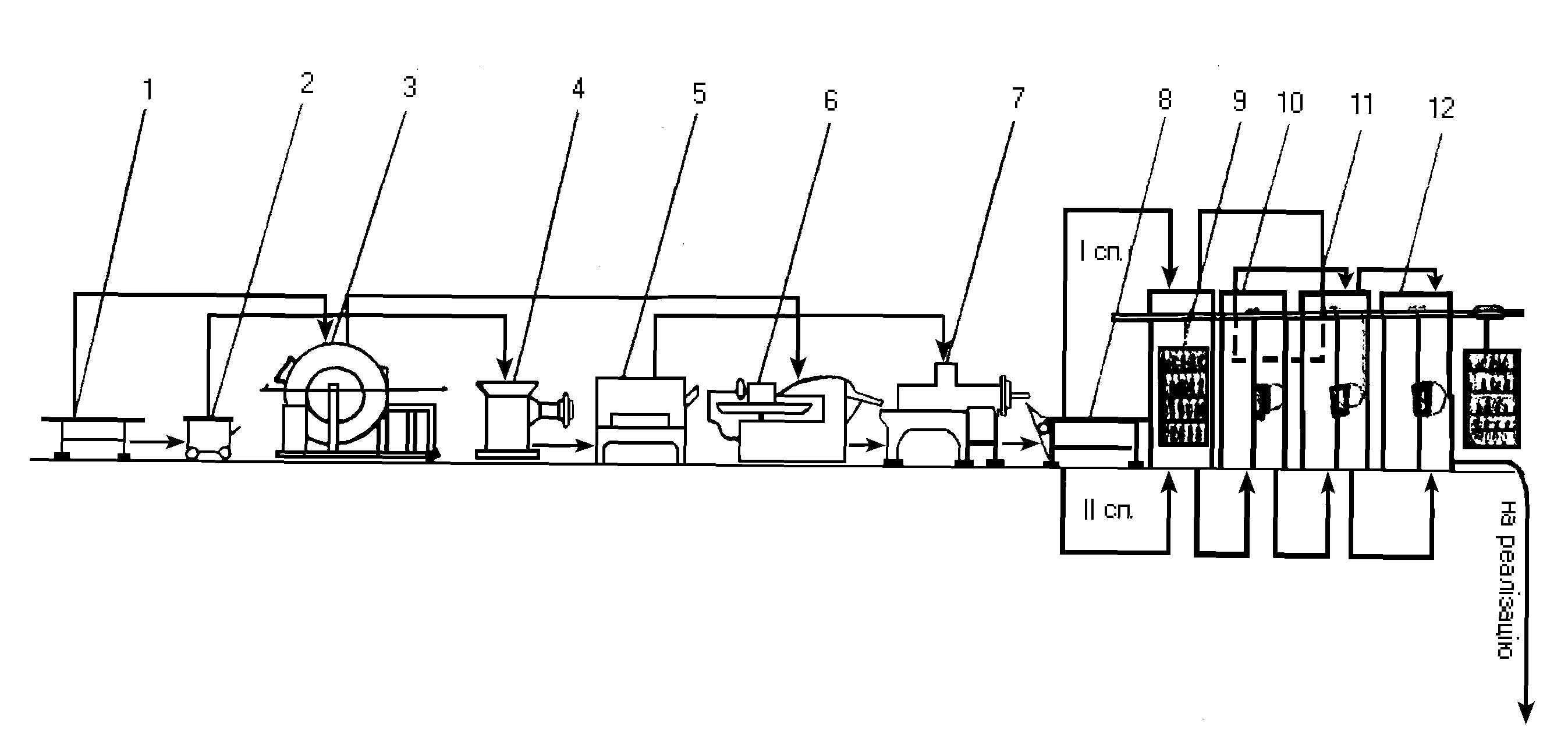

Апаратурно-технологічна схема виготовлення варено-копчених ковбас

1 – підготовка сировини; 2 – соління сировини; 3 – підморожування сировини; 4 – подрібнення сировини; 5 – подрібнення сировини на кутері; 6 – перемішування в мішалці; 7 – набивка ковбас в оболонку; 8 – в’язка ковбас; 9 – навішування на рами, осаджування; 10 – варіння; 11 – копчення; 12 – сушіння

Виробництво

варено-копчених ковбас починається з

приймання та підготовці сировини. Потім

м'ясо, яке використовується на виробництві

даного виду продукту проводять засолення

та підмороження сировини. Наступними

операціями є подрібнення на вовчку та

кутері. Остаточне складання фаршу

проходить в мішалці при додаванні

подрібненого шпику. Готовий фарш

направляють для наповнення оболонок

до шприцювального відділення. Наповнені

батони навішують на рами та  переводять

до камери осадження. А наступними

операціями є варіння, копчення та сушіння

за вказаними параметрами технологічних

операцій. Готовий продукт переводять

до камер охолодження та зберігання

звідки ковбаси відправляють на реалізацію.

переводять

до камери осадження. А наступними

операціями є варіння, копчення та сушіння

за вказаними параметрами технологічних

операцій. Готовий продукт переводять

до камер охолодження та зберігання

звідки ковбаси відправляють на реалізацію.

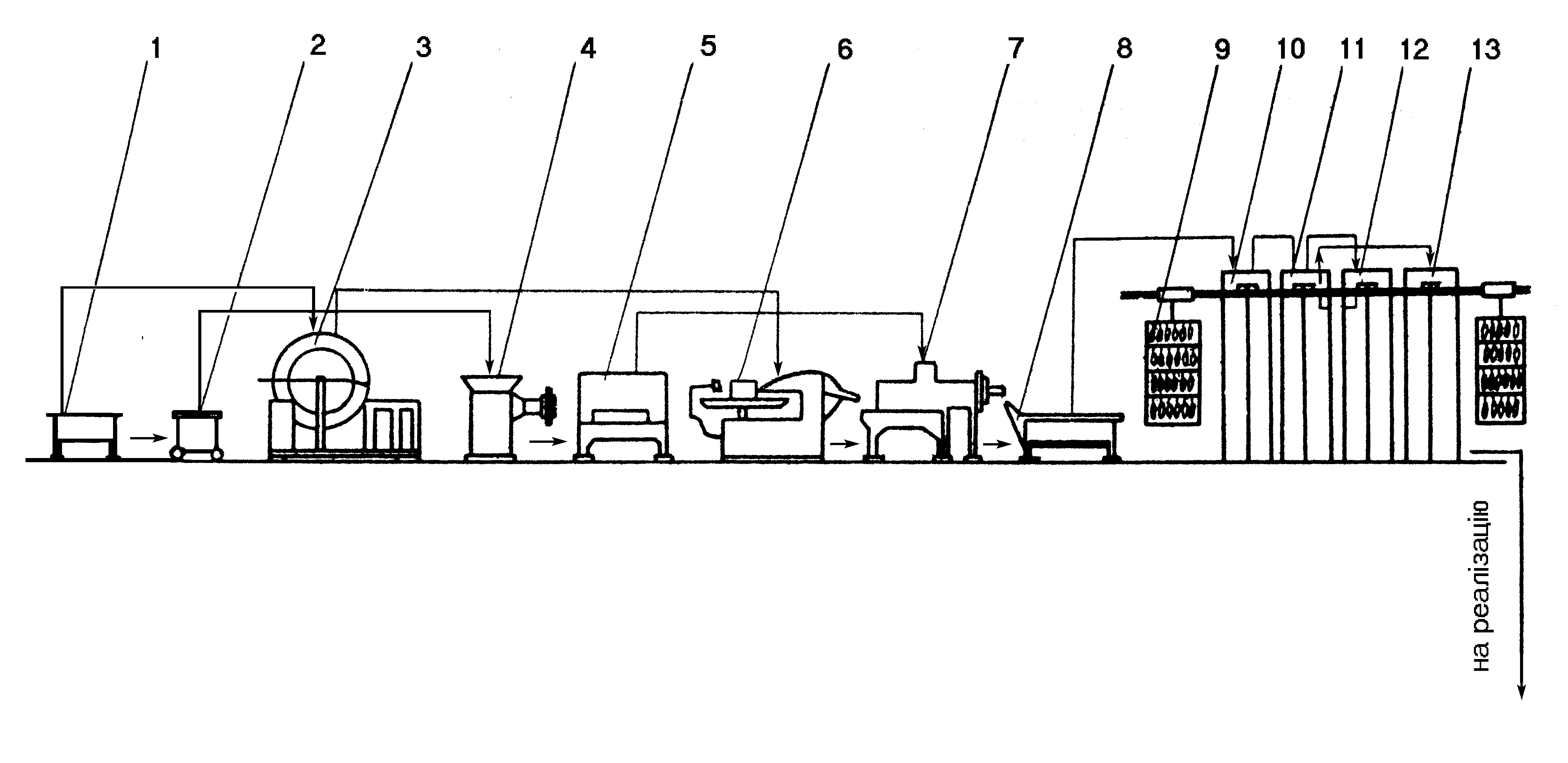

А паратурно-технологічна

схема виробництва напівкопчених

ковбас

паратурно-технологічна

схема виробництва напівкопчених

ковбас

1 – підготовка сировини; 2 – соління сировини; 3 – підморожування сировини; 4 – подрібнення сировини на вовчку; 5 – подрібнення сировини на кутері; 6 – перемішування в мішалці; 7 – набивка ковбас в оболонку; 8 – в’язка ковбас; 9 – навішування на рами; 10 – осаджування; 11 – обжарювання (копчення); 12 – варіння; 13 – сушіння.

Виготовлення напівкопчених ковбас практично не відрізняється від виготовлення варено-копченої ковбаси. Відмінність лише в технологічних параметрах та в послідовності термічної обробки. Напівкопчені ковбаси після осаджування направляють на копчення, потім на варіння, та сушіння. Готовий продукт направляють на реалізацію.

Маркування

ковбасних виробів і копченостей.

Маркування

ковбасних виробів і копченостей.

1. Кожне упакування ковбасних виробів i копченостей порційної нарізки i цілих виробів, сосисок i сардельок повинна мати маркування у вигляді барвистої печатки, самоклеючої етикетки або чека зі стрічки з термочутливим або липким шаром із вказівкою наступних даних:

-найменування підприємства-виготовлювача, його адреса товарний знак;

-найменування, сорт, склад та інформаційні відомості в харчовій i енергетичній цінності 100 г продукту з вказівкою позначення нормативної документації;

-маса нетто;

-дата розфасовки;

-строк i умови зберігання (термін придатності);

-позначення діючих технічних умов.

Допускається не наносити маркування при впакуванні продукщії в багатошарові термоусадочні матеріали, а вище перераховані відомості вказувати на листку-вкладиші, вкладеному в транспортну тару. Транспортне маркування має здійснюватися за ДСТУ 14192-77 з нанесенням маніпуляційного знака "Швидкопсувний вантаж". На кожну одиницю тари наклеюють або вкладають у неї ярлик з вказівкою наступних даних:

-найменування підприємства-виготовлювача, його адреса и товарний знак:

-найменування та сорт продукту з вказівкою позначення нормативної документації;

-дата розфасовки;

-кількість пакувальних одиниць;

-термін i умови зберігання (термін придатності):

-позначення

діючих

технічних

умов,

-позначення

діючих

технічних

умов,

-допускається не наносити транспортне маркування для продукції, призначеної для місцевої реалізації.

У кожний ящик, контейнер, вкладають сумарний чек з вказівкою наступних даних:

-кількості упакувань;

-маса нетто (сумарної);

-дати виготовлення.

При відсутності сумарного чека перераховані дані вказують на ярлику.

3. Маркування виконується українською мовою.