- •Билет71

- •Билет73)Способы осевой фиксации валов с помощью подшипников качения

- •Смазочные материалы

- •Уплотнение подшипниковых узлов

- •Критерии работоспособности подшипников скольжения

- •Смазка подшипников скольжения

- •Билет 75) Общие сведения. Классификация редукторов

- •Основные характеристики редуктора

- •Билет 76) Основные понятия о соединениях

- •Основные параметры резьбы. Типы резьб

- •Основные типы затягиваемых резьбовых соединений

Основные характеристики редуктора

Параметры зубчатых зацеплений цилиндрических зубчатых редукторов регламентированы ГОСТ 2185–66, а конических – ГОСТ 12289–76.

К ним относятся: передаточное число и = пб / пт; номинальный вращающий момент на тихоходном (выходном) валу; КПД; габаритные размеры и масса.

Т

Рисунок

23.3

Рисунок

23.3

Для получения наиболее надежной и совершенной конструкции редуктора следует выполнять следующие требования:

применять наиболее рациональные и надежные схемы редукторов, обеспечивающие необходимую прочность и жесткость конструкций, изготовленных из материала с высокой удельной прочностью в / и с упрочненной рабочей поверхностью зубьев колес при больших нагрузках;

снижать материалоемкость за счет компактности конструкций и выбора рациональной формы деталей;

применять унификацию, использовать стандартные детали и обеспечивать полную взаимозаменяемость элементов конструкций;

обеспечивать надежное стопорение резьбовых соединений и фиксацию деталей от смещения; малое энергопотребление при эксплуатации путем уменьшения потерь на трение и повышение КПД; необходимую смазку и защиту деталей от возникновения коррозии; стойкость к механическим и климатическим воздействиям; легкое и удобное обслуживание с максимальной автоматизацией;

использовать закрытые корпуса, предотвращающие попадание внутрь пыли и влаги;

достигать максимальную технологичность деталей и узлов при изготовлении, сборке и разборке.

Выполнение сформулированных требований обычно приводит к снижению себестоимости редуктора.

Для оценки редуктора можно использовать и экономический критерий – относительную себестоимость = с / т (с – себестоимость).

Один из путей совершенствования конструкции в машиностроении – переход от использования стальных и чугунных корпусов к корпусам из легких сплавов (алюминиевых, магниевых), неметаллических или композиционных материалов. Последнее особенно важно в редукторах малой мощности. В них масса корпуса может определяться технологическими возможностями литья, когда толщина стенки больше необходимой из условия прочности. Обычно необходимая толщина стенки маломощных редукторах (Р < 0,5 кВт) из металла равна не более 2 мм. У отливок в землю легких сплавов минимальная толщина стенки = 34 мм, а при более совершенных способах литья (литье в кокиль, по выплавляемым моделям или под давлением) меньше. Литье корпусов из чугуна имеет толщину не менее 6 мм. Даже при одинаковой геометрии корпуса переход от чугуна или стали ( = 7,8 г/см3) к алюминиевому сплаву ( = 2,7 г/см3) снижает массу корпуса в ~3 раза, а с учетом получения меньшей толщины стенки, изготовляемой с применением совершенной технологии литья, еще больше. Например, если масса стального корпуса составляет 30% от массы редуктора, то замена его материала на алюминиевый сплав снижает массу всего редуктора примерно на 20%. Такая замена недопустима в конструкциях, где требуется высокая жесткость, например в станкостроении. Замена стали на алюминиевый сплав снижает жесткость в ~3 раза. Корпуса из литейных алюминиевых и магниевых сплавов широко используются в авиации, ракетостроении и на транспорте, но реже в других отраслях промышленности. Наиболее легкие корпуса получают из неметаллов и композиционных материалов, которые широко используются даже в бытовой технике. Упрочнение рабочей поверхности зубьев колес существенно уменьшает массу редуктора. Например, изменение твердости рабочей поверхности зубьев колес с НВ 250 на НRСЭ 60 снижает массу двухступенчатого, цилиндрического редуктора на 40%.

Порядок расчета привода

Исходные данные для расчета должны быть указаны в техническом задании (ТЗ): кинематическая схема; циклограмма нагружения (изменение нагрузки по времени); Т, – вращающий момент и угловая скорость (вместо можно задавать п – частоту вращения) вала на выходе. В другом случае, если на выходе стоит передача, преобразующая вращательное движение в поступательное, например передача винт-гайка, то задают Р, – силу и скорость перемещения винта на выходе.

Выбор двигателя.

1. Определяют мощность на выходе привода по формуле:

;

;

;

(23.2)

;

(23.2)

если на выходе имеется передача винт-гайка ( = 0,250,9), то по формуле:

.

(23.3)

.

(23.3)

2. Рассчитывают потребную мощность двигателя:

,(23.4)где

,(23.4)где

;

об

– КПД всего редуктора; ij

– КПД каждой

ступени передачи; Пj

– потери

в подшипниках (качения Пj

= 0,0030,005,

скольжения Пj

= 0,010,05

при граничном трении);

– КПД передачи винт-гайка входит в

формулу лишь при ее наличии.

;

об

– КПД всего редуктора; ij

– КПД каждой

ступени передачи; Пj

– потери

в подшипниках (качения Пj

= 0,0030,005,

скольжения Пj

= 0,010,05

при граничном трении);

– КПД передачи винт-гайка входит в

формулу лишь при ее наличии.

3. Выбирают по каталогу двигатель и находятся его характеристики Nд и пд.

Кинематический расчет передачи

1. Определяют приближенное значение общего передаточного числа:

;

;

(23.5)

(23.5)

и

разбивают его по ступеням: ,

(23.6)

,

(23.6)

где Стr – коэффициент, определяемый из оптимизации по одному из параметров (габаритным размерам, инерционности, точности и др.); индекс «тr» у коэффициента Стr обозначает, что передача вращения выполняется от шестерни zт к колесу zr; k – количество ступеней передачи.

Для цилиндрических зубчатых передач коэффициент Стr принимают:

из условия минимума габаритных размеров для развернутой схемы (оптимальный вариант, когда колеса и шестерни обоих ступеней имеют одинаковые диаметры) при двухступенчатой передаче (k = 2) С12 = 1,2; при трехступенчатой (k = 3) С12 = 1,3, С2'3 = 1, а для соосных передач при k = 2 С12 = С23 = 1. Передаточное число последней ступени находят при k = 2 из выражения

;

при k

= 3 – из выражения

;

при k

= 3 – из выражения

.

.из условия минимума инерционности у быстроходных реверсивных приводов при k = 2 С12 = 0,60,95; при k = 3 С12 = 0,50,8, С2’3 = 0,90,95.

Если на выходе

стоит передача винт-гайка, то

пвых

– частота вращения вала на выходе из

редуктора равная частоте вращения винта

(гайки, об/мин): ,

(23.7) где р

– шаг, мм; z

– число заходов

резьбы;

– скорость,

м/с.

,

(23.7) где р

– шаг, мм; z

– число заходов

резьбы;

– скорость,

м/с.

У высокоточных передач для обеспечения соответствующей точности необходимы высокие требования к последней ступени (высокая точность и большое передаточное число и > 100). В этом случае точность привода будет определяться последней ступеней, а погрешности предыдущих ступеней не окажут на нее существенного влияния.

2. Выбирают число зубьев каждого колеса в паре:

суммарное число зубьев z = z1 + z2: для зубчатых колес с однородной структурой z – 8090; для мелкомодульных (т < 1) зубчатых колес с однородной структурой z = 90130; для колес с упрочненной рабочей поверхностью (цементирование, азотирование и др.) z = 5090.

Число зубьев шестерни и колеса у двухступенчатой передачи:

для первой ступени z1 = z /(и12 +1), z2 = z1 и12 (z1 и z2 округляют до целого числа);

для второй ступени z2’ = z /(и2’3 +1), z3 = z2 и2’3 (z2’и z3 округляют до целого числа). Уточняют передаточное число и12 = z2 / z1 и и2’3 = z3/z2’.

3. Определяют частоту вращения каждого вала: п2 = п1 / и12, п3 = n2 / и2’3.

Возможен другой вариант кинематического расчета, когда число зубьев шестерни z1 = 1725 и z2 = z1 и12. При числе зубьев, меньшем z = 17, для устранения подрезания необходимо выполнить модификацию профилей (смещение контура), но z1 брать не менее 12.

Силовой расчет передачи

1. Вычисляют номинальный вращающий момент двигателя (Н мм):

Тд = 9,55103 Nд / пд, (23.8) где Nд – мощность двигателя, Вт; пд – частота вращения, об/мин.

2. Определяют расчетный вращающий момент на каждом валу:

T1 = Кдин Тд(1 – П1); T2 = Т1 и12(1 П2) 12; T3 = Т2 и2’3(1 П3) 2’3;

где Кдин – коэффициент динамичности внешней нагрузки; Пi – потери в подшипниках.

Конструкция редуктора

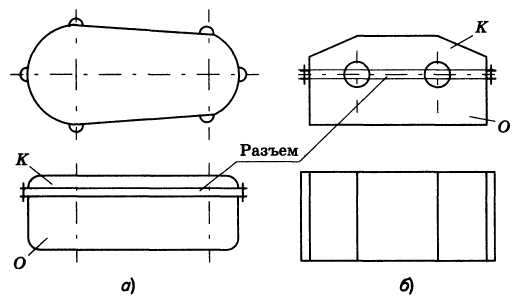

Для удобства сборки и разборки корпус редуктора делают составным, обычно из двух частей (рис. 23.3): основания О и крышки К. Крышка на корпусе фиксируется штифтами и закрепляется на нем с помощью резьбовых деталей (болтов, шпилек, гаек). Редукторы бывают с осевой (продольной) и радиальной (поперечной) сборкой.

При осевой сборке разъем корпуса производят по плоскости, перпендикулярной осям валов (рис. 23.3, а). Такая конструкция более технологичная и жесткая (проще отливка, удобна механическая обработка). Недостатки: сложная сборка и осмотр внутренних частей.

При радиальной сборке разъем корпуса выполняют по плоскости, проходящей через оси валов (рис. 23.3, б), что облегчает сборку, разборку и осмотр внутренних полостей. Недостатки: изготовление корпуса сложнее, неодинаковая жесткость (асимметрия корпуса), сложнее герметизация (уплотнение по фигурному стыку).

Применение: осевую сборку применяют для создания прочных и легких конструкций в авиации, ракетостроении, на транспорте. Однако это вызывает некоторые эксплуатационные неудобства. Радиальную используют, если масса не играет существенной роли и допускается повышенная стоимость изготовления, ради удобства сборки и эксплуатации. Такие конструкции получили наибольшее распространение в общем машиностроении.

Корпуса (картеры) редукторов должны быть прочными и жесткими. Их отливают из серого чугуна, а для червячных редукторов – также из алюминиевых сплавов. Для удобства сборки корпуса редукторов выполняют разъемными (рис. 23.5).

Опорами валов редукторов, как правило, являются подшипники качения.

В редукторах с большим ресурсом работы предусматривается непрерывная смазка обычно жидким смазочным материалом. Для этого часть колеса погружают в масло (картерное смазывание) или подают его с помощью струи (струйное смазывание). Для подачи масла используется гидравлическая система. Смазывание подшипников часто осуществляется разбрызгиванием масла зубчатыми колесами.

При необходимости малого количества жидкого или пластичного смазочного материала (малый ресурс, малые скорости и нагрузки) он подается периодически с помощью масленок или ручного шприца. Иногда используют ресурсную смазку – один раз за весь ресурс (например, на ракетах).

Смазка зубчатых или червячных передач редукторов в большинстве случаев осуществляется окунанием, а подшипников – разбрызгиванием или консистентной смазкой. В корпус редуктора заливают масло из расчета 0,40,7 л на 1 кВт передаваемой мощности, при этом колесо или червяк должны погружаться в масло на глубину не менее, чем высота зуба или витка.

Допускается погружать в масляную ванну тихоходные колеса многоступенчатых редукторов на глубину до 1/3 радиуса колеса .

Для защиты подшипников от попадания пыли, грязи и различных абразивных частиц, а также для предупреждения утечки смазки из корпуса редуктора применяют уплотнения подшипниковых узлов.