- •Билет71

- •Билет73)Способы осевой фиксации валов с помощью подшипников качения

- •Смазочные материалы

- •Уплотнение подшипниковых узлов

- •Критерии работоспособности подшипников скольжения

- •Смазка подшипников скольжения

- •Билет 75) Общие сведения. Классификация редукторов

- •Основные характеристики редуктора

- •Билет 76) Основные понятия о соединениях

- •Основные параметры резьбы. Типы резьб

- •Основные типы затягиваемых резьбовых соединений

Билет71

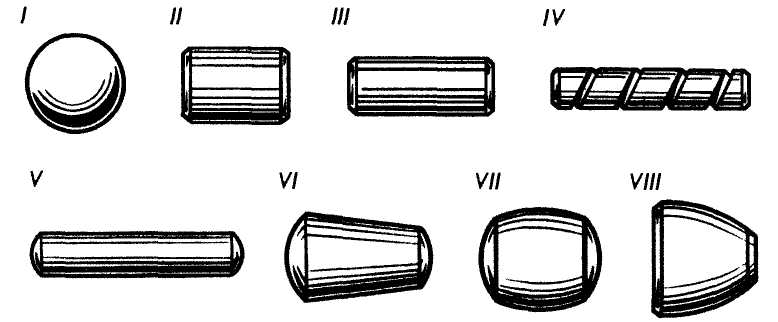

Подшипники качения класифицируют по следующим признакам:1.По форме тел качения: шариковые (рис. 22.2, ) и роликовые (цилиндрические – короткие (рис. 22.2, II), длинные (рис. 22.2, III), витые (рис. 22.2, IV), игольчатые (рис. 22.2, V), конические (рис. 22.2, VI), бочкообразные (рис. 22.2, VII, VIII));

Рисунок 22.2

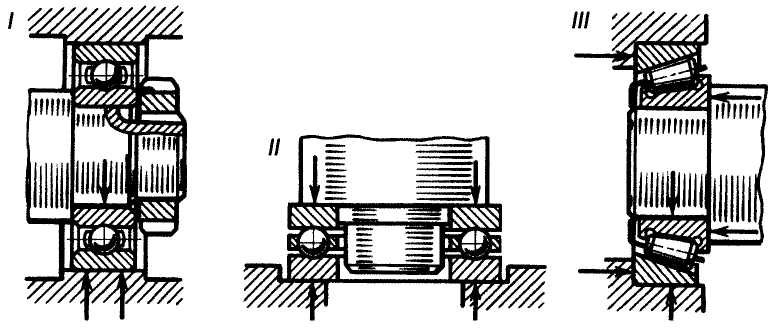

2.По направлению воспринимаемой нагрузки: радиальные, воспринимающие только радиальные нагрузки, направленные перпендикулярно к геометрической оси вала (рис. 22.3, I); радиально-упорные подшипники, служащие для восприятия радиальной и осевой нагрузки (рис. 22.3, III); упорные, несущие нагрузку вдоль оси вращения (рис. 22.3, II).

Рисунок 22.3

3. По числу рядов тел качения – однорядные (рис. 22.3, ), двухрядные (рис. 22.5, б), многорядные.

4

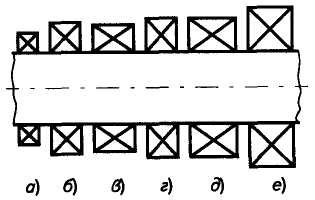

Рисунок 22.4

.По способу самоустановки – несамоустанавливающиеся и самоустанавливающиеся сферические (рис. 22.5, б). 5. По соотношению габаритных размеров однотипные подшипники разделяют на серии: сверхлегкую, особо легкую (рис. 22.4, а), легкую (рис. 22.4, б), легкую широкую (рис. 22.4, в), среднюю (рис. 22.4, г), среднюю широкую (рис. 22.4, д) и тяжелую (рис. 22.4, е). Подшипники легкой и средней серий – самые распространенные и, соответственно, при массовом выпуске имеют низкую стоимость.6. По классу точности изготовления. Подшипники общего применения, которые используют в общем машиностроении, железнодорожном транспорте, автомобилестроении и других отраслях промышленности, выпускают пяти классов точности, которые отличаются величинами допусков на размеры колец и тел качения. С повышением точности изготовления возрастает стоимость подшипников, поэтому выбор класса точности должен иметь соответствующее обоснование. В таблице 22.1 приведена сравнительная стоимость подшипников различных классов точности.

Обозначение |

Класс точности |

Сравнительная стоимость |

|

0 |

Нормальный |

1 |

|

6 |

Повышенный |

1,92 |

|

5 |

Высокий |

10 |

|

4 |

Прецизионный |

20 |

|

2 |

Сверхпрецизионный |

До 100 |

|

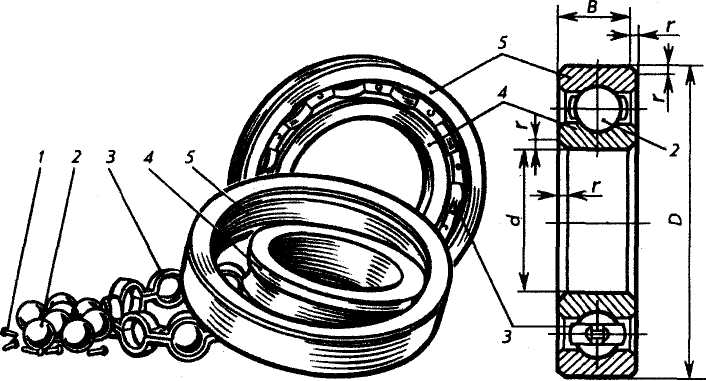

П

Рисунок 22.1

ри установке подшипника его внутреннее кольцо монтируют на валу, а наружное устанавливают в корпус. Нагрузка, воспринимаемая цапфой или корпусом, передается через тела качения от цапфы к корпусу или, наоборот, от корпуса к цапфе.В качестве диаметра подшипника принимают внутренний посадочный диаметр кольца d.

Подшипники качения стандартизованы и выпускаются на специализированных подшипниковых заводах.

Преимущества (по сравнению с подшипниками скольжения): относительно малые потери на трение; сравнительно низкая стоимость подшипников при их массовом производстве; относительно малая длина опоры; меньший расход смазочного материала; малые пусковые моменты; полная взаимозаменяемость, что облегчает сборку и ремонт механизмов. В конструкциях валов и осей с подшипниками качения проще решаются вопросы осевой фиксации и компенсации температурных деформаций, они менее чувствительны к перекосам и прогибам валов под нагрузкой, к несоосности опор.

Недостатки: высокая чувствительность к ударным нагрузкам; ограниченная быстроходность, связанная с кинематикой и динамикой тел качения (центробежные силы, гироскопические моменты и др.); высокая стоимость при единичном или мелкосерийном производстве; сравнительно большие радиальные размеры опоры; ограниченный диапазон рабочих температур; шум во время работы, обусловленный погрешностями формы; подшипники общего применения не работают в агрессивных средах.

Маркировка подшипников обозначает следующее:

В обозначении подшипника, основное — это три цифры, стоящие перед буквами. Именно они указывают размер подшипника. Например 6-180306К1УС17. Подшипник 306-й. Две правые цифры (06) обозначают внутренний диаметр, деленный на 5. Вот так: 06-30 мм, хотя деление чаще всего условное. 3 – в размере (306) обозначает серию, то есть указывает на несущую способность подшипника и его наружный диаметр.

Третья цифра (0) обозначает тип подшипника: 0-шариковый, 2-роликовый, 4-игольчатый, 7-роликовый конический и т. д. Первые цифры (1) и (8) обозначают конструктивные особенности подшипника. 5-канавка на стопорное кольцо, 6-защитная шайба, 8-две защитные шайбы, 18-двустороннее уплотнение (как на этом 6-180306К1УС17 – это подшипник с полуоси Москвича). Самая первая цифра (6) обозначает класс точности. 6-5-4-2, 2-самый высокий.

Все остальные маркировки, в том числе и буквенные обозначают особенности подшипника и особенной роли не играют. Л-латунный сепаратор, У-высокая чистота обработки дорожек качения, С-металлопластмассовый сепаратор, Ш-низкий уровень шума.

Билет 72) Расчет на долговечность выполняют для подшипников, вращающихся с угловой скоростью. Не вращающиеся подшипники или медленно вращающиеся рассчитывают на статическую грузоподъемность. При проектировании машин подшипники качения не конструируют, а подбирают по таблицам каталога. Методы подбора подшипников качения стандартизованы. Выбор подшипника зависит от его назначения, направления и величины нагрузки, угловой скорости, режима работы, стоимости подшипника и особенностей монтажа. При выборе типа подшипника рекомендуется вначале рассмотреть возможность применения радиальных однорядных шарико-подшипников, как наиболее дешевых и простых в эксплуатации. Выбор других типов должен быть обоснован. Для малых нагрузок и больших скоростей вращения принимают шариковые однорядные подшипники легких серий. Подшипники более тяжелых серий обладают большей грузоподъемностью, но допускаемая угловая скорость их меньше. При одновременном действии радиальной и осевой нагрузок выясняют, достаточно ли одного или необходимо, чтобы каждая из нагрузок воспринималась отдельными подшипниками. При ударных или переменных нагрузках с большой кратковременной пиковой нагрузкой предпочтительны двухрядные роликовые подшипники. Следует иметь в виду, что шариковые подшипники менее требовательны к смазке, чем роликовые. Расчет радиальных и радиально-упорных подшипников основан на базовой динамической грузоподъемности подшипника, представляющей постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности, составляющей 106 оборотов.Рассмотрим расчет подшипников качения на долговечность, который производят по номинальной долговечности (расчетному сроку службы) L подшипника, представляющей собой срок службы подшипников, в течение которого не менее 90% подшипников из данной группы при одинаковых условиях должны проработать без появления признаков усталости. При расчете учитывают эквивалентную динамическую нагрузку Р для подшипника и его динамическую грузоподъемность С.

Эквивалентной динамической нагрузкой Р для упорных и упорно-радиальных подшипников качения называется, такая постоянная центральная осевая нагрузка, которая при действии на подшипник с вращающимся посадочным кольцом на валу и неподвижным в корпусе подшипника обеспечивает ту же долговечность, какую данный подшипник имеет при действительных условиях нагружения и вращения. Динамической грузоподъемностью С радиального или радиально-упорного подшипника качения называется такая постоянная радиальная нагрузка, которую группа идентичных подшипников при неподвижном наружном кольце сможет выдержать в течение расчетного срока службы, исчисляемого в 1 млн. оборотов внутреннего кольца. Динамической грузоподъемностью С упорного и упорно-радиального подшипника качения называется такая постоянная центральная осевая нагрузка, которую группа идентичных подшипников сможет выдержать в течение расчетного срока службы, исчисляемого в 1 млн. оборотов одного из колец подшипника.

Расчет долговечности

подшипника ведется по его динамической

грузоподъемности. При вращении подшипника

под нагрузкой в точке взаимодействия

тела качения с кольцом возникают

контактные напряжения, изменяющиеся

по отнулевому циклу. Критерием их

работоспособности является сопротивление

усталостному разрушению поверхности

контакта. На основании экспериментальных

данных установлена следующая зависимость

между действующей нагрузкой и

долговечностью: ,

(22.1)

,

(22.1)

где L – долговечность подшипника, млн оборотов; а1, а23 – коэффициенты; С – динамическая грузоподъемность; Р – эквивалентная нагрузка, действующая на подшипник; т – показатель степени (т = 3 для шарикоподшипников и т = 10/3 для роликоподшипников).

Надежность подшипников общего применения соответствует вероятности безотказной работы р = 0,9. При необходимости повышения надежности вводят коэффициент долговечности:

р |

0,9 |

0,95 |

0,96 |

0,97 |

0,98 |

0,99 |

а1 |

1 |

0,62 |

0,53 |

0,44 |

0,33 |

0,21 |

Коэффициент а23 зависит от материала, из которого изготовлен подшипник, и условий эксплуатации. Для механизмов общего применения можно принимать а23 = 1.

Эквивалентная

нагрузка для радиальных и радиально-упорных

шариковых и роликовых конических

подшипников определяется зависимостью: (22.2)

где Fr

и Fа

– радиальная

и осевая нагрузка; X

и Y

– коэффициенты радиальной и осевой

нагрузок, учитывающие их значение; V

– коэффициент

вращения, учитывающий, какое кольцо

вращается – внутреннее или наружное

(V

= 1, если вращается

внутреннее кольцо и V

= 1,2 – при вращении наружного кольца);

Kб

коэффициент безопасности, учитывающий

характер нагрузки на подшипник (Кб

= 1 при нагрузке без толчков; Кб

= 1,2 при легких толчках и вибрациях; Кб

= 1,31,8

при умеренных толчках и вибрациях; Кб

= 23

при сильных ударах и высоких перегрузках);

Kт

–

температурный коэффициент, учитывающий

рабочую температуру нагрева подшипника,

если она превышает 100°С. (Kт

= 1 при рабочей температуре подшипника

t

< 100 °С).

(22.2)

где Fr

и Fа

– радиальная

и осевая нагрузка; X

и Y

– коэффициенты радиальной и осевой

нагрузок, учитывающие их значение; V

– коэффициент

вращения, учитывающий, какое кольцо

вращается – внутреннее или наружное

(V

= 1, если вращается

внутреннее кольцо и V

= 1,2 – при вращении наружного кольца);

Kб

коэффициент безопасности, учитывающий

характер нагрузки на подшипник (Кб

= 1 при нагрузке без толчков; Кб

= 1,2 при легких толчках и вибрациях; Кб

= 1,31,8

при умеренных толчках и вибрациях; Кб

= 23

при сильных ударах и высоких перегрузках);

Kт

–

температурный коэффициент, учитывающий

рабочую температуру нагрева подшипника,

если она превышает 100°С. (Kт

= 1 при рабочей температуре подшипника

t

< 100 °С).

Эквивалентную нагрузку для подшипников с короткими цилиндрическими роликами находят по формуле:

,(22.3)

,(22.3)

для

упорных подшипников: .

.

При увеличении эквивалентной нагрузки Р в 2 раза долговечность снижается в 810 раз, поэтому необходимо как можно точнее определять нагрузку, действующую на подшипник.

Долговечность

подшипника Lh

(в ч) сравнивают с ресурсом механизма: ,(22.4)

,(22.4)

где п – частота вращения кольца подшипника, об/мин; Т ресурс механизма, ч.

Минимальная долговечность подшипников качения редукторов общего назначения согласно ГОСТ 16162–78 должна быть для зубчатых 10000 ч и для червячных – 5000 ч. Предпочтительно, чтобы долговечность подшипников качения была равна регламентированному ГОСТом ресурсу редуктора, который равен для зубчатых редукторов 36000 ч и для червячных – 20000 ч.

Расчет долговечности по динамической грузоподъемности ведется для подшипников с частотой вращения п > 10 об/мин. В подшипниках качательного движения или вращающихся с п < 1 об/мин действующую нагрузку рассматривают как статическую и сравнивают ее со статической грузоподъемностью С0. Под статической грузоподъемностью понимают такую силу, при которой остаточная деформация тел качения и колец не превышает допускаемую [] = 104D, где D – диаметр тела качения. Значения статической и динамической грузоподъемности приведены в каталогах подшипников.

Подбор подшипника качения и расчет его на долговечность согласно ГОСТ рекомендуется производить в следующем порядке. Сначала, исходя из условий эксплуатации и конструкции подшипникового узла, а также значений действующих на подшипник радиальной и осевой нагрузок, режима нагружения, диаметра (под подшипник) и частоты вращения вала, намечают тип подшипника. По соответствующим формулам вычисляют эквивалентную динамическую нагрузку Р. По этой нагрузке и требуемой долговечности L или Lh подшипника по соответствующим формулам или с помощью таблиц справочников определяют динамическую грузоподъемность С подшипника. Затем по диаметру d вала под подшипником и динамической грузоподъемности С согласно ГОСТ выбирают соответствующий подшипник.

Расчет подшипника качения можно производить и в другом порядке. Если выбранный при расчете подшипник качения не удовлетворяет предъявленным к нему требованиям, то методом последовательных приближений этот подшипник следует заменить другим, удовлетворяющим соответствующим требованиям, предъявляемым к подшипнику.