- •Билет71

- •Билет73)Способы осевой фиксации валов с помощью подшипников качения

- •Смазочные материалы

- •Уплотнение подшипниковых узлов

- •Критерии работоспособности подшипников скольжения

- •Смазка подшипников скольжения

- •Билет 75) Общие сведения. Классификация редукторов

- •Основные характеристики редуктора

- •Билет 76) Основные понятия о соединениях

- •Основные параметры резьбы. Типы резьб

- •Основные типы затягиваемых резьбовых соединений

Критерии работоспособности подшипников скольжения

Критериями

работоспособности подшипников сухого

и граничного трения является износостойкость

и теплостойкость. Расчет подшипника

проводится как проверочный, так как

размеры подшипника назначаются

конструктивно в зависимости от диаметра

цапфы вала. Надежность подшипника при

небольших скоростях скольжения

определяется условным средним давлением

на поверхности трения: ,(22.5)

где R

– радиальная нагрузка; l

– длина подшипника; d

– диаметр цапфы вала; [р]

– допускаемое давление.

,(22.5)

где R

– радиальная нагрузка; l

– длина подшипника; d

– диаметр цапфы вала; [р]

– допускаемое давление.

Расчет по произведению давления в подшипнике на окружную скорость скольжения косвенно характеризует теплообразование в подшипнике и износ:

,(22.6)

где [p]

– допускаемое значение произведения

среднего давления на скорость.

,(22.6)

где [p]

– допускаемое значение произведения

среднего давления на скорость.

Величины допускаемых значений [р] и [p] зависят от материала вкладыша.

Потери мощности

на трение в подшипниках скольжения при

угловой скорости со определяются по

формуле: ,(22.7)

где Т

= R

f

d

/ 2 – момент

трения на цапфе; f

– коэффициент трения при сухом или

граничном трении (f

= 0,150,20

для стали по серому чугуну и пластмассам;

f

= 0,100,15

для стали по антифрикционному чугуну

и бронзам; f

= 0,050,10

для стали ).

,(22.7)

где Т

= R

f

d

/ 2 – момент

трения на цапфе; f

– коэффициент трения при сухом или

граничном трении (f

= 0,150,20

для стали по серому чугуну и пластмассам;

f

= 0,100,15

для стали по антифрикционному чугуну

и бронзам; f

= 0,050,10

для стали ).

Особенности обеспечения режимов трения подшипников

скольжения

Д

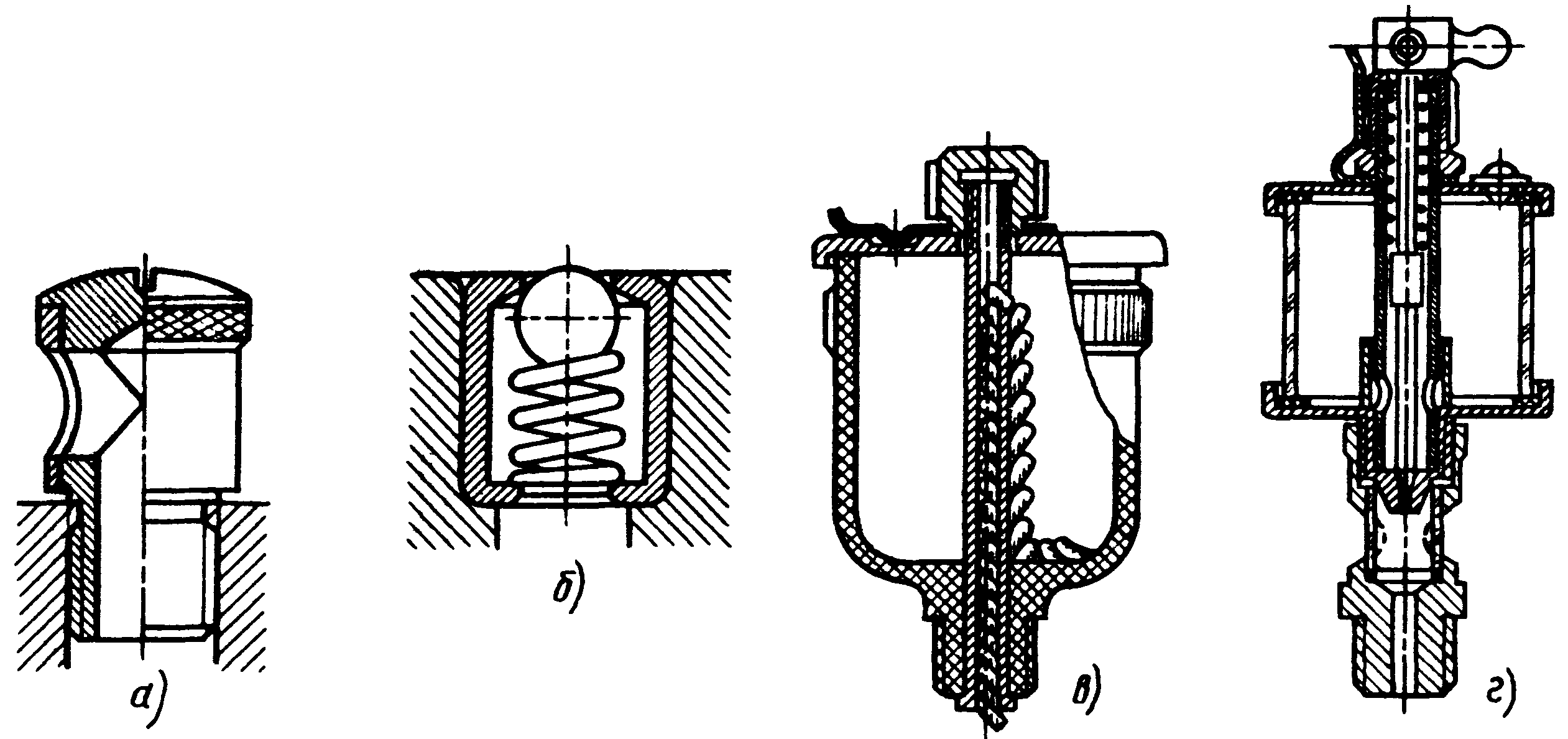

Рисунок

22.20

Индивидуальные масленки для жидкого

Рисунок

22.20

Индивидуальные масленки для жидкого

смазочного материала: а – с поворотной крышкой;

б – шариковая; в – фитильная; г – капельная с иглой

ля уменьшения трения в подшипниках, повышения к.п.д., снижения износа и нагрева до минимума трущиеся поверхности смазывают маслом или другим смазочным материалом. В зависимости от толщины масляного слоя подшипник работает в режиме жидкостного, полужидкостного или полусухого трения.При жидкостном трении рабочие поверхности вала и подшипника полностью разделяет слой смазки, толщина которого больше сумм неровностей обработки поверхностей вала и подшипника. При полусухом трении между валом и подшипником преобладает сухое трение, а при полужидкостном – жидкостное трение. Различают также граничное трение, при котором сплошной слой масла настолько тонок, что он теряет свойства вязкой жидкости.

Самый благоприятный режим работы подшипника скольжения – при жидкостном трении, которое обеспечивает износостойкость, сопротивление заеданию вала и высокий к.п.д. подшипника. Для создания этого трения в масляном слое должно быть гидродинамическое (создаваемое вращением вала) (гидродинамические подшипники) или гидростатическое (от насоса) избыточное давление (гидростатические подшипники).

В гидростатическом подшипнике избыточное давление в поддерживающем слое смазочного материала создается принудительно насосом. Масло подается через дросселирующие отверстия в специальные продольные карманы, равномерно расположенные по окружности вкладыша. Под действием радиальной силы вал смещается на эксцентриситет е. В области уменьшающегося зазора растет гидравлическое сопротивление, расход смазочного материала уменьшается и увеличивается давление в нагруженном кармане. С противоположной стороны зазор между цапфой вала и вкладышем увеличивается, а давление падает. Разность давлений в нагруженном и разгруженном карманах создает силу, стремящуюся восстановить центральное положение вала.

Давление в карманах меньше, чем в дросселирующих отверстиях, вследствие разных гидравлических сопротивлений. Для надежности работы подшипника давление смазочного материала в системе подачи рп должно быть в 1,52 раза выше, чем давление в карманах рк.

Достоинства: высокая несущая способность (до 107 Н); низкий коэффициент трения (f < 4106); практически отсутствие износа материала; высокая демпфирующая способность опоры; уменьшение влияния погрешностей изготовления опорных поверхностей валов и подшипников на точность вращения (до 510 раз).

Недостатки: сложная и дорогостоящая система уплотнений и подачи смазочного материала.

Применение: в опорах тяжелых тихоходных барабанов и валов шаровых мельниц и вращающихся печей; шпинделей прецизионных станков; в механизмах, требующих точных перемещений (поворотные устройства телескопов, делительных столов) и точного вращения.

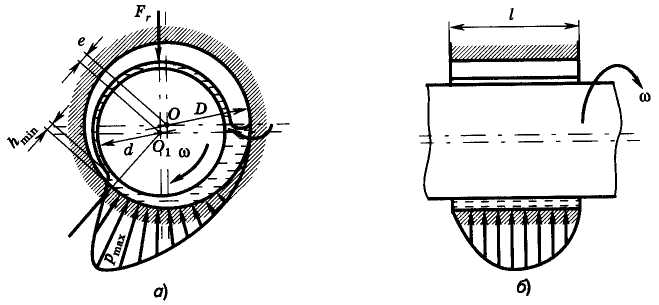

В гидродинамическом подшипнике жидкостное трение осуществляется в результате давления, возникающего в слое смазочного материала при относительном движении поверхностей вала и подшипника. Работает этот подшипник в условиях жидкостного трения при определенных окружных скоростях. В статическом положении вал опирается на подшипник. При малых угловых скоростях он работает при сухом или граничном трении. С увеличением частоты вращения под действием внешней нагрузки вал занимает в подшипнике эксцентричное положение и между цапфой и подшипником образуется клиновой зазор. Смазочный материал подается в зону низкого давления и затягивается в клиновой зазор. При некоторой угловой скорости = кр создается гидродинамическая подъемная сила, удерживающая вал на масляном клине и вал отходит от подшипника («всплывает»). Распределение давлений р в клиновом зазоре показано на рис. 22.19, где е – эксцентриситет. Жидкостное трение в подшипнике обеспечивается при величине зазора hmin > RZ1 + RZ2, где RZ1 и RZ2 – высоты микронеровностей поверхностей вала и подшипника. Гидродинамический расчет подшипника проводится как проверочный по размерам подшипника d, D, l и температурно-вязкостным характеристикам смазочного материала. Наличие жидкостного трения поверяют в форме условия, что несущая способность подшипника больше действующей нагрузки Fr или что смазочный слой имеет достаточную толщину.

Рисунок 22.19