- •1.Роль и значение режущего инструмента.

- •3. Составные части. Конструкция инструмента должна быть по возможности простой, без излишеств, не вызываемых крайней необходимостью.

- •4. Углеродистые инструментальные стали

- •5. Быстрорежущие стали

- •6. Инструментальные твёрдые сплавы и керметы

- •7. Инструментальные абразивные материалы и стм

- •10.Резцы фасонные круглые.

- •11.Резцы фасонные призматические и стержневые. Типы, конструктивные элементы и геометрические параметры.

- •12. Резцы фасонные. Методика расчета размеров профиля резцов. Искажение профиля обрабатываемой детали. Достоинства и недостатки фасонных резцов и область их применения.

- •17.Развёртки.Классификация.Конструктивные элементы и геометрич. Параметры,методика их выбора и расчёта. Достоинства и недостатки.Методы крепления на станке. Развёртки машинные,ручные,регулируемые.

- •18.Расточные инструменты: резцы, пластины, блоки, головки, конструктивные элементы и геометрические параметры.

- •22. Фрезы с затылованными зубьями. Выбор кривой для зат-ния.

- •23. Дисковые фрезы для обработки фасонных поверхностей деталей. Методы профилирования дисковых фрез.

- •24. Методы резьбообразования. Инструменты

- •2 5.Резьбовые резцы и гребёнки

- •26.Метчики

- •27.Плашки круглые,конструктивные элементы и геометрические параметры.Размеры профиля резьбы,достоинства,недостатки,область применения.

- •28Фрезы резьбовые

- •30Резьбонакатные инструменты

- •34. Абразивные инструменты - это режущие инструменты, изготовлен¬ные из зерен шлифовальных материалов, сцепленных между собой свя¬зующим веществом (связкой) и разделенных друг от друга порами.

- •35. Хонинговальные головки применяют для окончательной обработки отверстий диаметром 1... 1500 мм и глубиной до 25 000 мм. В отличие от шлифования процесс хонингования характеризуется:

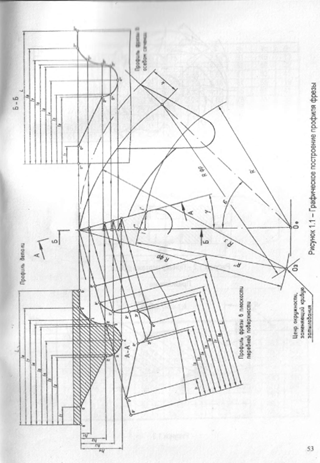

23. Дисковые фрезы для обработки фасонных поверхностей деталей. Методы профилирования дисковых фрез.

Дисковые фрезы c затылованными зубьями рассчитывают аналитическим и графи¬ческим методами. Первый наиболее точный и поэтому основной, a второй более на¬глядный (проверочный). Аналитический расчет конструктивных параметров производится в следующей по¬следовательности. Диаметр посадочного отверстия определяется из условия обеспечения достаточной прочности и жесткости фрезы по формуле: D0= 5,28h0,48b0,15 где h и b - соответственно максимальные глубина и ширина профиля обрабатывае¬мой детали. Полученные результаты округляют в большую сторону до ближайшего значения из нормального ряда диаметров. Приближенное значение наружного диаметра из формулы: dа=2.5d0Высота профиля зуба фрезы hi=h+(1.....3) мм.Число зубьев фрезы z: z=π* dа /(А*h1), где A- коэффициент, равный 1.8...2.5 для черновых фрез, 1.3....1.8 – для чистовых.

Полученный результат округляют до целого числа. Число зубьев целесообразно выбирать четным. Значение переднего угла γ выбирают положительным в зависимости от обрабатываемого материала детали, что способствует улучшению процесса резания. При этом для чистового фрезерования необходим коррекционный расчет размеров профиля фре¬зы. Обычные фасонные фрезы делают c γ =0. Значение заднего угла выбирают в пре¬делах 8...150,в точке при вершине профиля фрезы задний угол αв обычно берут равным 10...150 - для сталей и чугунов; 200 – для цветных сплавов. Задние углы αN в сечениях, нормальных к боковым сторонам профиля фрезы, опре¬деляют для любой точки IР профиля фрезы по формуле: tg* αN=(R/Ri)*tg αв где t – угол между касательной к профилю фрезы в рассматриваемой точке IР и плоскостью, перпендикулярной к ее оси;

Ri –радиус рассматриваемой точки; R-нapyжный радиус фрезы.Величина затылования k=(π*da/z)*tg αв Значение k округляют до ближайшего из ряда 1,5; 2; 2,5 и Т.Д. через 0,5мм. Цен¬тральный угол канавки, необходимый для выхода затылывочного инструмента:

ψ1=360° /6•z, если h1<15мм ; ψ2=360° /4•z, если h1>15мм

Радиус закругления дна впадины междузубьями фрезы

r=(da/2 - h1-k)sin ψ/2 Высота зуба фрезы H=h1+k+r. Толщина фрезы m=(0,3/0,5)d0; здесь меньший коэф¬фициент принимается для большего диаметра. Уточненный наружный диаметр фрезы: dа=dо+2m+2Н

Фасонные фрезы изготовляют с dа =40...120 мм через каждые 5мм и dа=120...230 мм через 10-15мм. Ширина фрезы B=b+(0,5/1)мм. Угол впадины A выбирают равным 18, 22, 25 или 300. Окончательные значения конструктивных параметров провeряют прочерчиванием фрезы. Если передний угол γ = 0, то профиль зубьев в плоскости передней поверхности совпадает c профилем осевого сечения исходной инcтрументальной поверхности фре¬зы. При γ≠0 высотные размеры профиля фрезы необходимо корректировать, размеры профиля вдоль оси не изменяются. При этом высотные размеры hin профиля зуба в плоскости передней поверхности, необходимые для контроля: Высотные размеры hp профиля зуба в осевом сечении фрезы, нyжные для ее изготовления:

После

расчета конструкции фрезы рассчитывают

скорость и мощность резания, динамические

характеристики шпиндельного узла

виброустойчивость шпиндельного узла

с оправкой.