- •1.Роль и значение режущего инструмента.

- •3. Составные части. Конструкция инструмента должна быть по возможности простой, без излишеств, не вызываемых крайней необходимостью.

- •4. Углеродистые инструментальные стали

- •5. Быстрорежущие стали

- •6. Инструментальные твёрдые сплавы и керметы

- •7. Инструментальные абразивные материалы и стм

- •10.Резцы фасонные круглые.

- •11.Резцы фасонные призматические и стержневые. Типы, конструктивные элементы и геометрические параметры.

- •12. Резцы фасонные. Методика расчета размеров профиля резцов. Искажение профиля обрабатываемой детали. Достоинства и недостатки фасонных резцов и область их применения.

- •17.Развёртки.Классификация.Конструктивные элементы и геометрич. Параметры,методика их выбора и расчёта. Достоинства и недостатки.Методы крепления на станке. Развёртки машинные,ручные,регулируемые.

- •18.Расточные инструменты: резцы, пластины, блоки, головки, конструктивные элементы и геометрические параметры.

- •22. Фрезы с затылованными зубьями. Выбор кривой для зат-ния.

- •23. Дисковые фрезы для обработки фасонных поверхностей деталей. Методы профилирования дисковых фрез.

- •24. Методы резьбообразования. Инструменты

- •2 5.Резьбовые резцы и гребёнки

- •26.Метчики

- •27.Плашки круглые,конструктивные элементы и геометрические параметры.Размеры профиля резьбы,достоинства,недостатки,область применения.

- •28Фрезы резьбовые

- •30Резьбонакатные инструменты

- •34. Абразивные инструменты - это режущие инструменты, изготовлен¬ные из зерен шлифовальных материалов, сцепленных между собой свя¬зующим веществом (связкой) и разделенных друг от друга порами.

- •35. Хонинговальные головки применяют для окончательной обработки отверстий диаметром 1... 1500 мм и глубиной до 25 000 мм. В отличие от шлифования процесс хонингования характеризуется:

28Фрезы резьбовые

Дисковыми резьбовыми фрезами нарезают резьбы (в основном трапецеидальные) на ходовых винтах и червяках. Фрезерование применяют только в качестве предварительного нарезания резьбы. Дисковые фрезы могут быть с симметричным и несимметричным профилем. Поскольку поверхность резьбы - Архимедова винтовая поверхность с прямолинейным профилем в осевой

плоскости, профиль режущих кромок фрезы, устанавливаемой нормально к направлению нарезки, должен быть криволинейным. Так как фрезерование обычно используют для черновой обработки резьбы, то режущие кромки выполняют прямолинейными но угол профиля зуба фрезы корректируют:

tgεпр= tgεрезьбы*cosτ

где τ - угол подъема резьбы на среднем диаметре.

Дисковые резьбовые фрезы выполняются с острозаточенными зубьями: выше стойкость и производительность по сравнению с затылованными.

Гребенчатые фрезы применяют для фрезерования остроугольных резьб небольшой длины. Резьбовые гребенчатые фрезы имеют кольцевую нарезку и затылованные зубья. Могут быть насадными и концевыми. Стружечные канавки у гребенчатых фрез обычно прямые. Длина фрезы должна быть больше длины нарезаемой резьбы на 2-3 шага

29Головки резьбонарезные

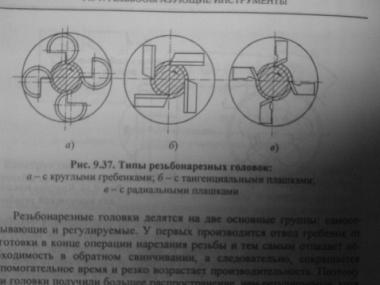

Они имеют достаточно широкое применение при нарезании чаще наружных и реже внутренних резьб на винтах, болтах, трубах и других деталях. Эти головки представляют собой достаточно сложные сборные конструкции с режущими элементами в виде круглых гребенок или плоских плашек, устанавливаемых в корпусе головки.

1)с круглыми гребёнками2)с тангенсальными плашками3)с радиальными плашками

Резьбонарезные головки делятся на две основные группы: самооткрывающие и регулируемые. У первых производится отвод гребенок от заготовки в конце операции нарезания резьбы и тем самым отпадает необходимость в обратном свинчивании, а следовательно, сокращается вспомогательное время и резко возрастает производительность. Поэтому эти головки получили большее распространение, чем регулируемые, хотя последние проще по конструкции.

Из гребенок, применяемых в головках, наибольшее распространение получили круглые гребенки, которые более технологичны, имеют точную шлифованную резьбу и допускают большое количество переточек.Головки с тангенциальными плашками хотя и допускают большое количество переточек, но из-за меньшей технологичности вытесняются головками с круглыми гребёнками. Ещё реже прим-ся головки с призматич-ми радиальными плашками имеющими минимальный запас на переточку,хотя конструкции головок с такими плашками болеекомпактны.

30Резьбонакатные инструменты

Накатывание резьбы представляет собой процесс холодного пласти¬ческого деформирования поверхностных слоев заготовки. При этом де¬формируемый при большом давлении металл заполняет впадины между витками резьбы инструмента и таким образом на заготовке создается резьба без снятия стружки. Этот метод нашел широкое применение, осо¬бенно в массовом и крупносерийном производствах.

К числу его достоинств относятся: 1) высокая производительность (в несколько раз большая, чем при обработке резанием); 2) низкая шеро¬ховатость поверхности резьбы; 3) повышенные твердость, прочность и износостойкость поверхностного слоя накатанной резьбы благодаря на-клепу; 4) повышенная усталостная прочность детали.К числу недостатков относятся: 1) высокая стоимость инструментов;пониженная точность резьбы по сравнению со шлифованием;необходимость точного подбора размеров заготовки и инструмента, правильного выбора режима накатки, так как возможно появление пере¬наклепа, чешуйчатости и отслаивания материала по резьбе.

Резьбонакатные плоские плашки применяются для накатки на¬ружных резьб различного профиля: метрических, упорных, трапецеи¬дальных и др., а также различных видов шурупных резьб, червяков, риф¬лений, кольцевых и винтовых канавок на заготовках из пластичных материалов.

Плоские плашки применяются в виде комплекта из двух плашек. Одна плашка крепится неподвижно на столе станка, а вто¬рая связана с ползуном станка и в процессе работы совершает возвратно-поступательное движение. При ходе влево подвижная плашка захватыва¬ет заготовку, подаваемую специальным механизмом станка, и прокатыва¬ет ее по неподвижной плашке.

На поверхностях плашек, обращенных друг к другу, нанесены (фре¬зерованием и шлифованием) развернутые витки резьбы с углом наклона к направлению движения, равным углу подъема накатываемой резьбы т. При настройке операции витки подвижной и неподвижной плашек сме¬шают вдоль оси заготовки относительно друг друга на половину шага резьбы так, чтобы выступы витков подвижной плашки точно по¬падали во впадины витков неподвижной плашки.

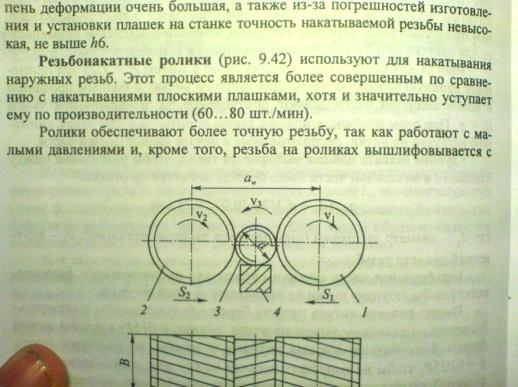

Резьбонакатные ролики используют для накатывания наружных резьб. Этот процесс является более совершенным по сравне¬нию с накатываниями плоскими плашками, хотя и значительно уступает ему по производительности.

Ролики обеспечивают более точную резьбу, так как работают с ма¬лыми давлениями и, кроме того, резьба на роликах вышлифовывается с выской точностью и малой шероховатостью пов-ти.Накатники применяются для получения внутренних резьб. Они представляют собой стержни с нарезанной резьбой, соответствующей профилю накатываемой резьбы, с заборной и калиб-рующей частями и хвостовиком. Внешне они подобны метчикам, но, в отличие от них, не имеют стружечных канавок и, соответственно, режу¬щих зубьев. Формир-е резьбы осущ-ся также методом холл-го пластич-го деформир-я,но,в отличие от роликов и плашек, при этом имеет место не трение качения, а трение скольжения,вызывающее повышенный износ инструмента.

Резьбонакатные головки используют для накатки наружных резьб на специальном или универсальном оборудовании и даже вручную. Они представляют собой сборный инструмент, использующий в качестве ра¬бочих элементов ролики небольших диаметров, подобно резьбонарезным головкам. Имеется большое число вариантов конструктивного исполне¬ния резьбонакатных головок.

31. Протяжки являются многозубыми режущими инструментами, применяемыми для обработки отверстий, пазов и наружных поверхностей с простым или произвольным фасонным контуром. При резании протяжками используют только одно, обычно поступательное движение инструмента, скорость которого является скоростью резания. Движения подачи отсутствуют, а срезание слоев металла осуществляется за счет увеличения высоты или ширины последующего зуба относительно предыдущего зуба протяжки.

Если срезание слоев осуществляется за счет превышения высоты последующего зуба по отношению к предыдущему, то такая схема называется обычной или одинарной.

Протягивание отверстий различной конфигурации с замкнутым контуром называется внутренним протягиванием, а образование наружных поверхностей с незамкнутым контуром с помощью протяжек — наружным протягиванием.

Основные типы внутренних протяжек следующие: круглые — для обработки круглых отверстий; квадратные — для протягивания квадратных отверстий из круглого; шпоночные — для обработки шпоночной канавки; шлицевые прямые или спиральные — для обработки многошпоночных (шлицевых) отверстий; фасонные (эво-львентные, остроугольно-шлицевые и т. д.) — для обработки отверстий фасонного профиля; комбинированные Конструкция внутренних протяжек предусматривает следующие составные части:

хвостовик / с длиной /х, предназначенный для закрепления протяжки в патроне;

шейка 2 длиной /ш, с переходным конусом 3 соединяющая хвостовик с передней направляющей частью; передняя направляющая 4 с длиной /п-н, обеспечивающая центрирование или направление протяжки в начальный момент работы рабочих зубьев; рабочая часть с длиной /р, состоящая из рабочих зубьев; калибрующая часть с длиной 1К, состоящая из 4—8 калибрующих зубьев; задняя направляющая часть 5 с длиной /3 н , предназначенная для поддержки и центрирования протяжки при выходе из контакта последних зубьев; задний хвостовик, предназначенный для соединения протяжки с патроном на станках для автоматического протягивания.

Схемы резания при протягивании.

Задние углы у протяжек измеряются в осевой плоскости, совпадающей с направлением перемещения протяжек при протягивании.Средние значения задних углов зависят от типа протяжки и вида зубьев на протяжке.На всех угловых переходах необходимо затачивать переходные режущие кромки длиной 0,3—0,5 мм. Задние углы на переходных кромках равны заднему углу на основных режущих кромках.

На калибрующих зубьях внутренних протяжек для сохранения размера задний угол на ленточке шириной 0,2—1,2 мм равен нулю или выполняется в пределах 0,5—1.

Ширина ленточки на калибрующих зубьях минимальная у первого зуба (0,2 мм) и постепенно увеличивается к последнему калибрующему зубу.Калибрующие зубья не имеют подъема зуба и не снимают стружку. По мере износа и переточки режущих зубьев калибрующие зубья последовательно переводят в режущие путем переточки.

Для уменьшения шероховатости и получения высокой точности в конце калибрующих зубьев часто делается несколько уплотняющих зубьев.На режущих зубьях протяжек для дробления стружки и возможности ее удаления из впадины вышлифовываются стружкоделительные канавки. Угол между сторонами канавки принимается в зависимости от диаметра протяжки в пределах от 45 до 60°. Количество канавок на круглых протяжках диаметром от 10 до 80 мм выбирается в пределах от 6 до 36 шт. с таким расчетом, чтобы расстояние между ними было не более 5—7 мм. Ширина канавки — в пределах 0,6 — 1,2 мм, глубина впадины — от 0,4 до 0,8 мм, а радиус закругления дна впадины — от 0,2 до 0,4 мм в зависимости от диаметра протяжки. Примерно такие же размеры канавок делаются на шпоночных, шлицевых, прямоугольных и плоских протяжках.