- •1.Роль и значение режущего инструмента.

- •3. Составные части. Конструкция инструмента должна быть по возможности простой, без излишеств, не вызываемых крайней необходимостью.

- •4. Углеродистые инструментальные стали

- •5. Быстрорежущие стали

- •6. Инструментальные твёрдые сплавы и керметы

- •7. Инструментальные абразивные материалы и стм

- •10.Резцы фасонные круглые.

- •11.Резцы фасонные призматические и стержневые. Типы, конструктивные элементы и геометрические параметры.

- •12. Резцы фасонные. Методика расчета размеров профиля резцов. Искажение профиля обрабатываемой детали. Достоинства и недостатки фасонных резцов и область их применения.

- •17.Развёртки.Классификация.Конструктивные элементы и геометрич. Параметры,методика их выбора и расчёта. Достоинства и недостатки.Методы крепления на станке. Развёртки машинные,ручные,регулируемые.

- •18.Расточные инструменты: резцы, пластины, блоки, головки, конструктивные элементы и геометрические параметры.

- •22. Фрезы с затылованными зубьями. Выбор кривой для зат-ния.

- •23. Дисковые фрезы для обработки фасонных поверхностей деталей. Методы профилирования дисковых фрез.

- •24. Методы резьбообразования. Инструменты

- •2 5.Резьбовые резцы и гребёнки

- •26.Метчики

- •27.Плашки круглые,конструктивные элементы и геометрические параметры.Размеры профиля резьбы,достоинства,недостатки,область применения.

- •28Фрезы резьбовые

- •30Резьбонакатные инструменты

- •34. Абразивные инструменты - это режущие инструменты, изготовлен¬ные из зерен шлифовальных материалов, сцепленных между собой свя¬зующим веществом (связкой) и разделенных друг от друга порами.

- •35. Хонинговальные головки применяют для окончательной обработки отверстий диаметром 1... 1500 мм и глубиной до 25 000 мм. В отличие от шлифования процесс хонингования характеризуется:

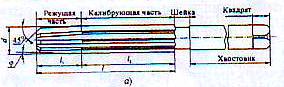

17.Развёртки.Классификация.Конструктивные элементы и геометрич. Параметры,методика их выбора и расчёта. Достоинства и недостатки.Методы крепления на станке. Развёртки машинные,ручные,регулируемые.

Развёртка - многолезвийный инст-т, применяемый для окончательной обработки тверстий после сверления,зенкерования, растачивания для получения высокой точности(6-8 квалитеты)и шероховатости(Ra=1.25-0.16 мкм)пов-ти отверстия. Припуск на развёртывание составляет 0.15-05 мм для черновых,0.05-0.25 для чистовых разв-к. Кол-во зубьев-6-12(как правило чётное).Классифицируют-по способу применения (ручные,машинные),-по констр-ии зубьев (цельные, разжимные, сборные),-по способу крепления (хвостовые,насадные),-по форме обрабатываемого отверстия (конические, цилиндрические, ступенчатые) .Хвостовая состоит из раб. Части,шейки и хвостовика. Рабочая часть вкл. Режущую и калибрующую. Калибрующ-ая заканчивается обратной конусностью, предохраняющая от заклинивания и повреждения отверстия при выводе развёртки. Передн. угол у черновых раз-к 0-15гр.,у чистовых=0.Задний угол на реж. Части 6-15гр.,на калибрующей=0.Главный угол в плане у машинных раз-к в пределах 5-45гр.,у ручных 1-1.5гр.Износ происхлдит по уголкам, в месте перехода конусной части в цилиндрич-ую. Конструктивн. особ-ти развёртки в сравнении с зенкером: большее число зубьев, сним. Более тонкие стружки,улучшено направление инст-та, увелич. точность,улучшается шероховатость. Зубья развёртки могут быть прямыми и винтовыми.

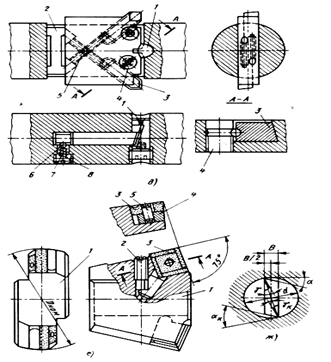

18.Расточные инструменты: резцы, пластины, блоки, головки, конструктивные элементы и геометрические параметры.

Расточной инструмент. Для расточных операций применяют следующие типы инструментов:-стержневые резцы с одной режущей кромкой; - двусторонние пластинчатые резцы (резцы-блоки) с двумя или более режущими кромками;

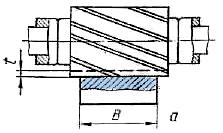

-расточные головки с одной или несколькими режущими кромками. Расточные инструменты изготавливают из быстрорежущей стали и оснащают пластинами из твердых сплавов. Их применяют на токарных, револьверных станках, автоматах, автоматических линиях, многоцелевых и расточных станках. Рис. Способы расположения расточных резцов при креплении их в оправках. При работе на станках токарной группы инструмент не вращается, а вращается заготовка. При работе на многоцелевых, расточных станках и частично на станках, встроенных в автоматические линии, заготовка неподвижно закреплена на столе станка, а вращается инструмент. Стержневые резцы с одной режущей кромкой применяют для растачивания отверстий как при вращающейся, так и при неподвижной заготовке. Резцы крепят непосредственно в суппорте стола или устанавливают на оправке. Резцы оснащают пластинами из быстрорежущей стали или твердого сплава, а также многогранными пластинами из твердого сплава с отверстием или без него. Державки выполняют различной формы: круглой, квадратной, прямоугольной. Способы крепления расточных резцов в оправках приведены на рис. При расположении резца относительно оси отверстия под некоторым углом ξ углы в плане у резца меняются: φн=φ+ξ, φ1н=φ1-ξ. Это надо учитывать при проектировании резца.

Для обеспечения необходимых углов а и γ надо установить резец в оправке так, чтобы его вершина была расположена на оси обрабатываемого отверстия. Для растачивания точных отверстий в случае необходимости подналадки размера на станке применяют расточные оправки, оснащенные микробором. Оправки такой конструкции позволяют растачивать отверстия, начиная с диаметра 20 мм. Точность установки резца 0,01—0,005 мм. Установку резца контролируют по нониусу. Для использования в микроборах применяют резцы с напайными пластинами из твердого сплава и оснащенные многогранными пластинами.

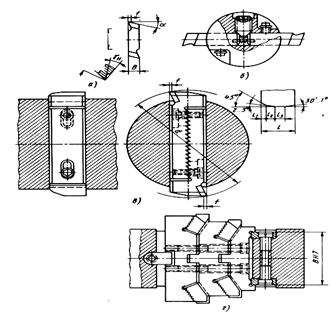

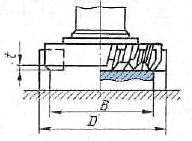

Двусторонние пластинчатые резцы и блоки применяют для растачивания отверстий диаметров более 40 мм. По сравнению с однолезвийным инструментом они обладают большей производительностью. Пластинчатые резцы изготовляют целиком из быстрорежущей стали, а также оснащают пластинами из этой стали или из твердого сплава. Для лучшего использования и продления срока службы пластинчатые резцы изготавливают сборной конструкции из двух частей. Такая конструкция резцов позволяет регулировать рабочий размер.Пластинчатый расточной резец цельной конструкции показан на. Главные режущие кромки прямолинейны и наклонены к оси под главным углом в плане, выбираемом в пределах 30—60°. На калибрующей части делают обратную конусность в пределах 0,04—0,15 мм на 100 мм длины. На нерабочем торце резца делают центрирующий паз для фиксации его на оправке. Пластинчатый резец сборной конструкции приведен на рис. В конструкции, показанной на рис. обе половины резца соединены пружиной и устанавливаются на размер винтом с коническим наконечником. На рис в изображен пластинчатый резец для чистовой обработки, состоящий из двух половинок, которые снабжены рифлениями.

Пластинчатый резец настраивают на размер после изнашивания путем перестановки половинок на одно или несколько рифлений относительно друг друга. Затем пластинчатый резец шлифуют на заданный размер по диаметру и затачивают. Режущая кромка пластинчатого резца состоит из четырех частей: направляющей фаски l1 под углом 45°, режущей части l2, калибрующей части l3 и участка с обратной конусностью. По задней поверхности вдоль калибрующей части образуются цилиндрические ленточки f=0,2...0,5 мм.

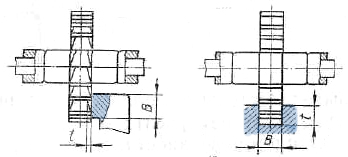

Расточные блоки состоят из корпуса с одной или несколькими парами регулируемых на необходимый размер резцов. Их применяют для предварительной и окончательной обработки отверстий в корпусных деталях.

Сборный расточной блок для предварительной и окончательной обработки приведен соответственно на рис. 2.76, г и д. Паз ВН7 блока для предварительной обработки служит для центрирования блока относительно оси отверстия. Рифления позволяют переставлять вставки для восстановления необходимого диаметра при переточках.

Конструкция расточного блока с многогранными твердосплавными пластинами (рис. 2.76, е) состоит из корпуса 1, двух четырехгранных пластин 3, двух подкладок 4 и крепежных деталей 2 и 5. Этот блок применяют при растачивании отверстий диаметром 50—150 мм. Расчет углов установки многогранных пластин в корпусе аналогичен расчету углов для зенкеров.

Схема крепления пластин показана на рис. 2.8, в.

При установке в обрабатываемом отверстии вершина пластинчатого резца, или блока, смещена относительно оси от¬верстия (рис. 2.76, ж), поэтому углы γK и αк будут отличаться от углов γ и α, по-лученных при заточке пластины,

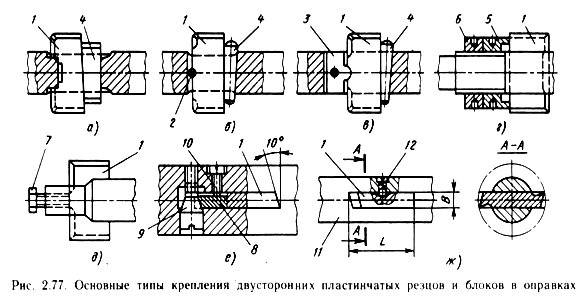

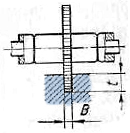

Типы крепления пластинчатых резцов в оправках показаны на рис. 2.77. Резец 1 (рис. 2.77, а) устанавливают в паз оправки, снабженный лысками, на которые заходят заплечики пластины с посадкой Н7/Н6. Крепят резец клином 4. Недостатком этой конструкции является быстрое изнашивание оправки по лыскам вследствие нажима на них заплечиков пластинчатого резца. На рис. 2.77, б показано крепление резца 1 с помощью клина 4, прижимающего резец к центрирующему штифту 2. На рис. 2.77, в показан другой вариант этого крепления. Резец 1 имеет полукруглый паз, в который входит центрирующий выступ вкладыша 3. Точное фиксирование и закрепление резца обес-печивается коническим штифтом 4. На рис. 2.77, г показано крепление гайкой 5 и контргайкой 6. Это крепление надежно, но сложно в изготовлении. На рис. 2.77, д представлено крепление винтом 7 с торца оправки. В конструкции на рис. 2.77, е резец 1 крепят с помощью вкладыша 8, упирающегося в коническую часть винта 9. Винт 10 предохраняет вкладыш от вы¬падания при вынимании резца. На рис. 2.77, ж представлено плавающее крепле-ние пластинчатого резца 1 в оправке 11. Этот способ широко применяют при креплении чистовых пластинчатых резцов. Резец устанавливают в пазу с посадкой Н7/h6 по ширине В и длине L, он может самоустанавливаться по подготовленному под чистовое растачивание отверстие. Плунжер 12 служит для предохранения пластинчатого резца от выпадания из оправки в нерабочем положении.

Применение пластинчатых резцов уменьшает разбивку отверстия в процессе обработки и улучшает качество обработки.

Расточные головки обладают большей производительностью по сравнению с другими расточными инструментами. Их широко применяют в автоматизированных производствах, в том числе на станках с ЧПУ.

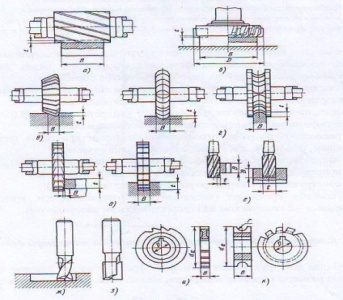

19. Назначение, классификация фрез. Фрезы с остроконечными зубьями. Типы остроконечных зубьев.Фреза является одним из самых распространенных инструментов в металлообрабатывающей промышленности. Из общего парка оборудования в промышленности фрезерные станки составляют до 18%. Существует целый ряд производств, где фрезерные станки составляют 50—60% от всего заводского парка. Фрезы — многолезвийные инструменты, предназначенные для обработки плоских и фасонных поверхностей, уступов, пазов, канавок, винтовых поверхностей и других подобных объектов обработки.Фрезы отличаются большим разнообразием типов, форм и назначения как стандартизованных, работающих на универсальных станках, так и специальных, предназначенных для обработки конкретных изделий (рис.17).

Классификация фрез осуществляется следующим образом:

по расположению зубьев относительно оси (цилиндрические, торцевые, угловые, фасонные, дисковые, концевые, шпоночные);

по направлению зубьев (прямые, косозубые, с винтовым зубом);

по конструкции (цельные, составные, сборные, наборные);

по конструкции зубьев (острозаточенные, затылованные);

по способу крепления (насадные — с отверстием для крепления, концевые - с коническим или цилиндрическим хвостовиком).

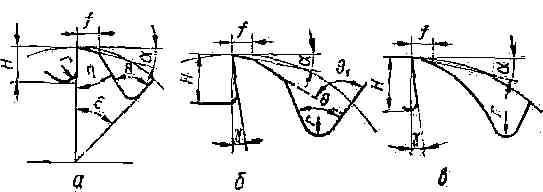

Остроконечные зубья имеют переднюю и заднюю поверхности плоской формы. Переточку таких зубьев осуществляют по задней поверхности, что весьма удобно, но, к сожалению, приводит к уменьшению высоты зуба. Посмотрите на зуб фрезы - штриховые линии условно обозначают снятие слоев металла по задней поверхности. Вполне очевидно, что для зубьев фасонных фрез такая переточка недопустима, так как приводит к изменению формы режущей кромки. Чтобы этого не происходило, применяют фрезы с затылованными зубьями, у которых передняя поверхность плоская, а задняя имеет форму архимедовой спирали. Заточку и переточку затылованных зубьев выполняют (как показано пунктиром) уже не по задней поверхности, а по передней. Однако в обоих принципиальных случаях все делается с единой целью - как можно проще обеспечить рациональные углы резания клина, максимально сохранить требуемую форму режущей кромки, размеры зубьев, их точность, прочность и долговечность.

Для фрез с мелким зубом принята трапецеидальная форма профиля (рис. а) угол профиля зуба ν принимают равным 45-—50°. Тогда угол канавки θ для фрез с передним углом γ = 0 будет:

где ε — угловой шаг зубьев. Угол θ должен соответствовать углу профиля угловой фрезы, с помощью которой фрезеруются канавки. Ширина вершины зуба f = 0,5-:-2,0 мм. Для избежания появления трещин при термической обработке впадина зуба закругляется радиусом r = 0,5 -:- 2,0 мм. Затачивание таких фрез производится по задней поверхности. Поэтому с точки зрения числа возможных переточек, а, следовательно, и срока службы фрезы, целесообразно увеличивать высоту зуба. Но в этом случае уменьшается прочность и жесткость зубьев. Сопоставление этих условий обеспечивает выбор оптимальной величины высоты зуба. Для рассматриваемых фрез она обычно принимается равной 0,5—0,65 окружного шага.

Для фрез с крупным

зубом применяется усиленная форма

профиля (рис. б). Канавка зуба такой фрезы

обрабатывается сначала угловой фрезой

с углом θ = 60 -:- 65°, а затем зуб срезается

по спинке под углом, большим заднего

угла α на 10—20* с оставлением фаски f

В третьей форме профиля зуба (рис. ,в) ломаная линия затылка зуба второго типа заменена окружностью радиуса, приблизительно равного 0,3—0,45 диаметра фрезы. У дна впадины зуба делается закругление радиусом r = (0,4-0,6)H, где Н высота зуба, равная 0,3—0,45 окружного шага. Фрезерование канавки при криволинейной форме зуба производится за один проход специально спроектированной фрезой. Криволинейная форма зуба обеспечивает большее пространство и лучшие условия стружкообразовання. Зуб такой формы приближается к балке равного сопротивления, нагруженной усилиями резания. В результате он может выдержать большую нагрузку и позволяет применять повышенные режимы резания.Зубья рассматриваемых фрез затачиваются по задней поверхности с оставлением контрольной ленточки порядка 0,02—0,03 мм, что позволяет обеспечивать небольшое биение зубьев

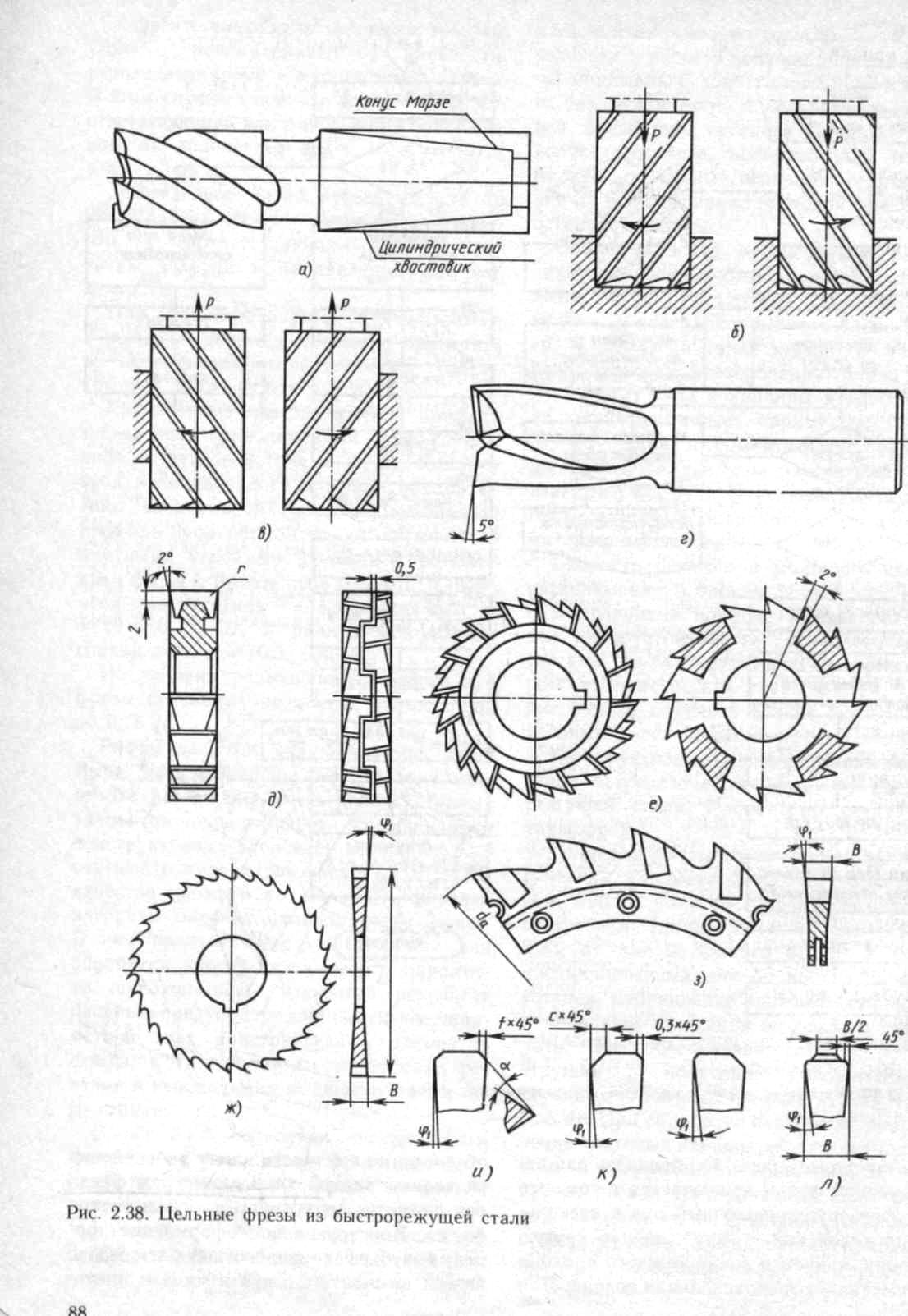

20. Обзор применяемых конструкций фрез: цельные,составные,сборные,цилиндрические, торцевые, дисковые, условные, концевые, фасонные. Наборы фрез.Цельные острозаточенные фрезы изготавливают из быстрорежущих сталей. Задача проектирования этих фрез сводится к определению их конструктивных элементов и геометрических параметров, обеспечивающих обработку заданной детали на заданном станке в соответствии с требованиями к параметрам шероховатости обработанной поверхности. В задании на проектирование указывают тип фрезы; схему установки детали на станке (расстояние между опорами оправки цилиндрической фрезы, вылет концевой фрезы относительно шпинделя станка и т. д.); параметры обработки (ширину и глубину резания); требования к шероховатости обработанной поверхности; модель и мощность станка с целью определения возможности обработки детали разработанной фрезой в зависимости от мощности оборудования.

Составной

конструкции делают концевые фрезы

диаметром от 20 до 50 мм, причем их оснащают

либо коронками, либо винтовыми пластинами.

Цилиндрические фрезы оснащают винтовыми

пластинами.Особенно широкое распространение

получили сборные твердосплавные фрезы,

оснащенные многогранными пластинами.

Эти фрезы отличаются высокой эффективностью,

так как обладают высокими прочностью

и надежностью, не требуют переточек и

обеспечивают многократное исполь¬зование

корпусов. Применяют точные пластины

классов допусков А и F с целью минимального

биения режущих кромок. Конструкции

фрез, оснащенных многогранными пластинами,

отличаются большим разнообразием.

Конструкции концевой и дисковой фрезы

приведены соответственно.

Составной

конструкции делают концевые фрезы

диаметром от 20 до 50 мм, причем их оснащают

либо коронками, либо винтовыми пластинами.

Цилиндрические фрезы оснащают винтовыми

пластинами.Особенно широкое распространение

получили сборные твердосплавные фрезы,

оснащенные многогранными пластинами.

Эти фрезы отличаются высокой эффективностью,

так как обладают высокими прочностью

и надежностью, не требуют переточек и

обеспечивают многократное исполь¬зование

корпусов. Применяют точные пластины

классов допусков А и F с целью минимального

биения режущих кромок. Конструкции

фрез, оснащенных многогранными пластинами,

отличаются большим разнообразием.

Конструкции концевой и дисковой фрезы

приведены соответственно.

Ц илиндрические

фрезы

илиндрические

фрезы

Применяются для фрезерования открытых поверхностей. Зубья расположены на цилиндрической основе и обычно наклонены к оси под углом 30-40 градусов.Цилиндрические фрезы широко используются в наборах фрез для комплексной обработки многоступенчатой поверхности, а также при обработке органического стекла, слоистых пластмасс и стеклопластиков.

Торцевые фрезы

П ри

помощи торцевых фрез выполняется

обработка открытых поверхностей на

вертикально-, продольно-, карусельно-фрезерных

станках. Ось фрезы располагается

перпендикулярно обрабатываемой

поверхности. Режущие зубья находятся

на цилиндрической и торцевой поверхностях

фрезы, что позволяет обрабатывать 2

взаимно перпендикулярные плоскости.

ри

помощи торцевых фрез выполняется

обработка открытых поверхностей на

вертикально-, продольно-, карусельно-фрезерных

станках. Ось фрезы располагается

перпендикулярно обрабатываемой

поверхности. Режущие зубья находятся

на цилиндрической и торцевой поверхностях

фрезы, что позволяет обрабатывать 2

взаимно перпендикулярные плоскости.

Геометрические параметры режущего зуба торцевой фрезы аналогичны параметрам токарного резца. Зуб имеет три режущие кромки: главную, переходную и вспомогательную.

В зоне контакта работает большое число зубьев, за счет чего снижаются вибрации и соответственно повышается качество обработки. Поэтому применение торцевых фрез для обработки открытых поверхностей более предпочтительно по сравнению с цилиндрическими.

дисковые фрезы

Дисковые фрезы применяются для прорезки пазов, канавок, разрезки металла.

По конструкции дисковые фрезы бывают: Цельные / Сборные

Пазовые (односторонние)

двухсторонние трехсторонние регулируемые

(Пазовая фреза)

угловые фрезы

У гловые

фрезы являются разновидностью дисковых

фрез. Их используют для прорезки канавок

с угловым профилем. Чаще всего угловые

фрезы применяются в инструментальной

промышленности для прорезки стружечных

канавок у фрез, разверток, зенкеров и

др.

гловые

фрезы являются разновидностью дисковых

фрез. Их используют для прорезки канавок

с угловым профилем. Чаще всего угловые

фрезы применяются в инструментальной

промышленности для прорезки стружечных

канавок у фрез, разверток, зенкеров и

др.

С уществует

4 разновидностей угловых фрез:

уществует

4 разновидностей угловых фрез:

односторонние (левые / правые)

двухугловые (симметричные / несимметричные)

Концевые фрезы

Концевые фрезы являются инструментами с широкими технологическими возможностями. Их используют для обработки глубоких пазов, уступов, взаимно перпендикулярных плоскостей, для выполнения контурной обработки наружных и внутренних поверхностей сложного профиля. Концевые фрезы также являются основными инструментами, применяемыми на станках с ЧПУ. Изготавлюваются угловые фрезы цельными из быстрорежущей стали. В массовом производстве возможно создание составных односторонних угловых фрез с припаянными пластинами из твердого сплава.

фасонные фрезы

Фасонные фрезы применяются для обработки поверхностей и канавок сложного фасонного профиля. В отличие от фрез общего назначения фасонные фрезы являются специальными и проектируются с учетом габаритных размеров и профиля фрезеруемой поверхности.

Ф асонные

фрезы широко применяются в металлообработке,

т.к. обеспечивабт высокую производительность

и позволяют рабочим низкой квалификации

обрабатывать поверхности сложного

профиля.

асонные

фрезы широко применяются в металлообработке,

т.к. обеспечивабт высокую производительность

и позволяют рабочим низкой квалификации

обрабатывать поверхности сложного

профиля.

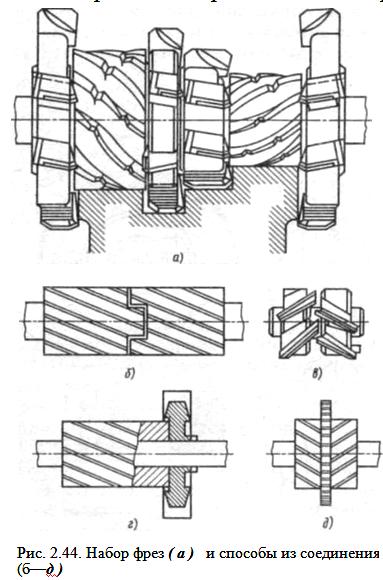

Наборы фрез. Наборы фрез применяют для обработки деталей, имеющих несколь¬ко поверхностей с прямолинейными или криволинейными образующими. Они обеспечивают повышение точности обработки и производительности труда за счет одновре-менной обработки всех поверхностей. Набор представляет собой (а) группу фрез, подобранных по профилю и размерам обрабатываемых поверхностей деталей и закрепленных на одной оправке. Наборы фрез применяют на вертикально-фрезерных, продольно-фрезерных станках и автоматических линиях, но наибольшее распространение получили они при использовании на горизонтально-фрезерных станках.

Точность взаимного расположения фрез на оправке и соблюдение требуемого расстояния между ними обеспечивается установочными кольцами различной ширины. Ширину колец определяют с учетом погрешности изготовления фрез по ширине и с учетом изменения размеров после переточки. Кольца могут быть регулируемыми и нерегулируемыми. Размеры колец по диаметру зависят от диаметра оправки и конструктивного оформления торцов рядом расположенных фрез. Перекрытие зубьев фрез по ширине набора может осуществляться следующими способами: с помощью торцовых кулачковых выступов (рис. 2.44,6), входящих в соответствующие пазы соседней фрезы; расположения выступающих из корпуса фрезы зубьев сборной фрезы во впадинах сопряженной фрезы (рис. 2.44,в). Для фрез разных диаметров на торце большей фрезы делают кольцевую выточку, куда входит фреза меньшего диаметра (рис. 2.44,г) или ограничиваются (для тонких фрез) поднутрением торца большей фрезы и торец меньшей фрезы упирается в торец большей (рис. 2.44,д).

Плавная работа набора обеспечивается расположением зубьев фрез так, чтобы зубья соседней фрезы располагались против впадины предыдущей. Это достигается расположением шпоночных пазов под различными углами относительно вершины зуба фрез. В результате зубья отдельных фрез входят в работу в различные моменты времени, и весь набор образует как бы одну фрезу с винтовым зубом. Направление зубьев у фрез набора следует выбирать так, чтобы за счет их разного направления либо компенсировать осевую силу, либо обеспечить ее направление в сторону шпинделя. Точность расположения обрабатываемых поверхностей по высоте достигается назначением допусков не на диаметры фрез набора, а на разность их радиусов. При проектировании набора фрез предварительно выбирают диаметр наименьшей фрезы, а диаметры других фрез определяют исходя из размеров и взаимного расположения обрабатываемых поверхностей.

21.Методика расчёта исполнительных размеров основных конструктивных элементов фрез.Достоинства,недостатки и область применения различных конструкций фрез с остроконечными зубьями. К общим конструктивным элементам фрез относятся: диаметр фрезы, посадочные размеры (диаметр отверстия, шпоночный паз), число зубьев и их форма. Наружные диаметры стандартизованы, их ряды представляют геометрическую прогрессию со знаменателем φ= 1,26 или φ= 1,58. Так для φ= 126 диаметры: 3,4,6,8,10,12,16,20,25,32,40,50,63,80,100,.. .,800,1000 мм.

Диаметр посадочного отверстия D0 = Dф/2,25 мм, который округляется до стандартных значений: 16,22,27,32,40,50 и 60 мм.

Геометрические параметры фрезы зависят от её назначения и конструкции. Так для обработки стали и чугуна задний угол определяется по формуле:

, где аmax - максимальная толщина срезаемой стружки, мм.

где ψ - угол контакта фрезы с заготовкой.

Передний угол γ выбирается в зависимости от свойств обрабатываемого материала, при обработке стали и чугуна у = 10°-20°. Число зубьев фрезы принимается из условий равномерности фрезерования. Можно воспользоваться формулой:

где m=1,75-2,00 – для черновых фрез; m=2,2-2,5 – для чистовых фрез. Для обеспечения равномерности фрезерования применяются винтовые зубья с углом наклона ω, который определяется из условий равномерности фрезерования и находится в пределах 20°-60°. Зубья фрезы должны обладать достаточной прочностью, обеспечивать максимально возможное число переточек, иметь пространство для размещения стружки. Оптимальную форму зуба можно выбрать по имеющимся рекомендациям. Концевые фрезы диаметров от 3 мм до 63 мм имеют цилиндрический или конический хвостовик. Винтовые стружечные канавки у фрез для пазов и уступов должна иметь правое направление при правом вращении фрезы для удаления стружки из зоны резания.

Шпоночные фрезы для обеспечения их жесткости имеют длину рабочей части, равную 3 диаметрам и сердцевину до 0,3 диаметра. У фрезы два зуба и цилиндрический или конический хвостовик.

Пазовые фрезы выполняют с прямым зубом. Для компенсации износа по ширине фрезы целесообразно делать составными с использованием прокладок. Угловые фрезы могут быть одноугловые и двухугловые. Для обеспечения постоянства ширины ленточки на вершине зуба угол по наружному диаметру фрезы и угол впадины стружечной канавки имеют разные значения.

Фрезы прорезные и отрезные применяют в основном для отрезки заготовок. Они могут быть цельными, диаметром 20-315 мм и шириной 0,2-6 мм или сборными, оснащёнными сегментами, диаметром до 1000 мм. Сборные конструкции фрез обеспечивают экономию быстрорежущей стали, позволяют многократно использовать корпус фрезы, к которому крепятся зубья-ножи. Вариантов конструктивного оформления креплений много. Наиболее распространённые - клиновые и рифлёные.

Твердосплавные фрезы применяются достаточно широко. Они могут быть цельными (небольших размеров) но в основном — составными и сборными. Большое распространение получили сборные твердосплавные фрезы, оснащённые многогранными пластинами. Конструкции твердосплавных фрез отличаются большим разнообразием. Торцевые Фрезы, оснащённые композитом используются для обработки закалённых сталей (HRC,60...64) и для высокоскоростной (Vв 600 м/мин) обработки чугунов. Наборы фрез применяют для обработки деталей, имеющих несколько поверхностей с прямолинейными или фасонными образующими. Одновременная обработка всех поверхностей позволяет значительно повысить производительность. Используются наборы фрез главным образом на горизонтально-фрезерных станках.