- •1.Роль и значение режущего инструмента.

- •3. Составные части. Конструкция инструмента должна быть по возможности простой, без излишеств, не вызываемых крайней необходимостью.

- •4. Углеродистые инструментальные стали

- •5. Быстрорежущие стали

- •6. Инструментальные твёрдые сплавы и керметы

- •7. Инструментальные абразивные материалы и стм

- •10.Резцы фасонные круглые.

- •11.Резцы фасонные призматические и стержневые. Типы, конструктивные элементы и геометрические параметры.

- •12. Резцы фасонные. Методика расчета размеров профиля резцов. Искажение профиля обрабатываемой детали. Достоинства и недостатки фасонных резцов и область их применения.

- •17.Развёртки.Классификация.Конструктивные элементы и геометрич. Параметры,методика их выбора и расчёта. Достоинства и недостатки.Методы крепления на станке. Развёртки машинные,ручные,регулируемые.

- •18.Расточные инструменты: резцы, пластины, блоки, головки, конструктивные элементы и геометрические параметры.

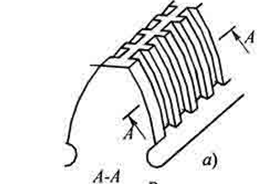

- •22. Фрезы с затылованными зубьями. Выбор кривой для зат-ния.

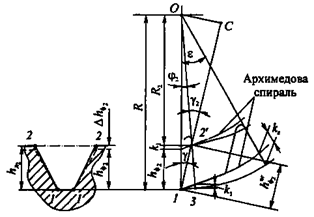

- •23. Дисковые фрезы для обработки фасонных поверхностей деталей. Методы профилирования дисковых фрез.

- •24. Методы резьбообразования. Инструменты

- •2 5.Резьбовые резцы и гребёнки

- •26.Метчики

- •27.Плашки круглые,конструктивные элементы и геометрические параметры.Размеры профиля резьбы,достоинства,недостатки,область применения.

- •28Фрезы резьбовые

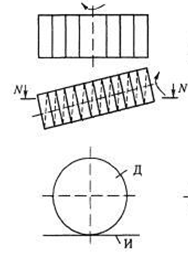

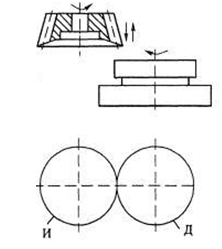

- •30Резьбонакатные инструменты

- •34. Абразивные инструменты - это режущие инструменты, изготовлен¬ные из зерен шлифовальных материалов, сцепленных между собой свя¬зующим веществом (связкой) и разделенных друг от друга порами.

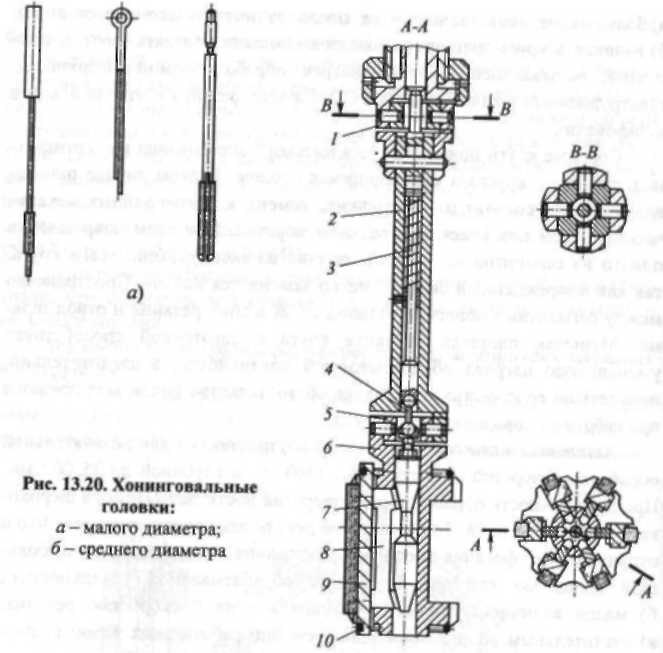

- •35. Хонинговальные головки применяют для окончательной обработки отверстий диаметром 1... 1500 мм и глубиной до 25 000 мм. В отличие от шлифования процесс хонингования характеризуется:

35. Хонинговальные головки применяют для окончательной обработки отверстий диаметром 1... 1500 мм и глубиной до 25 000 мм. В отличие от шлифования процесс хонингования характеризуется:

а) боль¬шой площадью контакта брусков с обрабатываемой поверхностью;

б)малой величиной давления брусков и низкой скоростью резания;

в)значительным количеством одновременно работающих зерен;

г) низкой температурой в зоне резания.

В зависимости от диаметра обрабатываемого отверстия хонинго-вальные головки применяют:

а) малых диаметров (1... 5 мм);

б) средних диаметров (10...250 мм)

в) больших диаметров (250... 1500 мм)

При хонинговании головка вращается с окружной скоростью v01<p и совершает возвратно-поступательное перемещение вдоль оси обрабаты¬ваемого отверстия со скоростью v„n. При этом осуществляется непре¬рывный разжим брусков - радиальная подача.

Хонинговальные

головки должны обеспечивать: а) высокую

точ¬ность размеров и формы обрабатываемого

отверстия; б) возможность самоустанавливания

головки и абразивных брусков соответственно

в случае несовпадения осей обрабатываемого

отверстия и шпинделя стан¬ка, а также

для исправления формы обрабатываемого

отверстия и ком¬пенсации неравномерного

изнашивания брусков; в) возможность

сжатия абразивных брусков после остановки

хонинговальной головки.В хонинговальных

головках должен быть предусмотрен

специаль¬ный механизм, позволяющий

осуществлять радиальную подачу (раз¬жим)

брусков. Привод такого механизма может

быть: ручной, механи¬ческий или

гидравлический. Последний является

наиболее эффектив¬ным, так как обеспечивает

постоянное давление на бруски и большую

производительность.Разжим брусков

хонинговальных головок осуществляют

с помощью конусов, которые упираются в

колодки с закрепленными на них абразив¬ными

брусками. Конструкция хонинговальной

головки с шарнирами Гука. У этой головки

привод механизма разжима встроен в

шпиндельную бабку станка и соединен со

стержнем . Поступательное движение от

привода передается толкателю 3 и через

шарнирный пово¬док на корпус хонинговальной

головки б, внутри которого перемещает¬ся

разжимной конус . Последний передает

давление на конусные планки и разжимает

колодки с брусками. При снятии рабочего

давления пру¬жина приподнимает толкатель

, и колодки с брусками сжимаются под

действием кольцевых пружин. Крепление

абразивных брусков к колодкам осуществляют

механи¬ческим способом, приклеиванием

или припаиванием. Суперфинишные головки

применяют для окончательной обработки

валов мелкозернистыми абразивными

брусками, совершающими колеба¬тельные

движения. При этом благодаря уменьшению

шероховатости, некруглости до 0,2...0,7 мкм

и волнистости до 0,05...0,2 мкм обработанные

поверхности надежно удерживают смазку

и имеют значи¬тельно большую, чем после

шлифования, фактическую опорную площадь

(до 95 % номинальной площади).При отсутствии

специальных станков суперфинишные

головки ус-танавливают на универсальных

станках (и применяют в единичном и

мелкосерийном производст¬вах.

Суперфинишная головка состоит из

механизма осциллирования (ко¬лебательного

движения) , держателей инструмента ,

узла крепления головки к суппорту станка

и электрооборудования .Сущность процесса

суперфиниширования состоит в микрорезании

поверхности заготовки одновременно

большим количеством мельчайших абразивных

зерен, причем наиболее интенсивное

резание происходит при удалении исходной

шероховатости, полученной на предшествующей

опе¬рации. Затем интенсивность процесса

снижается примерно вдвое, проис¬ходит

переход от резания к трению, когда бруски

полируют обработанную поверхность,

придавая ей очень низкую шероховатость

и зеркальный б леск.

леск.

По сравнению с другими методами финишной обработки суперфи¬ниширование имеет следующие достоинства: простота применяемого оборудования (универсальные станки); высокие производительность и качество обработанных поверхностей без структурных изменений по¬верхностного слоя (обусловлено низкими усилиями прижима - 250.. .300 Н и низкими скоростями резания - 10... 100 мУмин); возможность работы по автоматическому циклу с механической загрузкой деталей и активным контролем их размеров. Эффективность суперфиниширования в значительной мере зависит от правильного выбора размеров брусков. При этом исходят из того, что для исправления исходной волнистости и огранки необходимо, чтобы длина и ширина рабочей поверхности бруска были больше длины волны соответственно в продольном и поперечном сечениях заготовки.

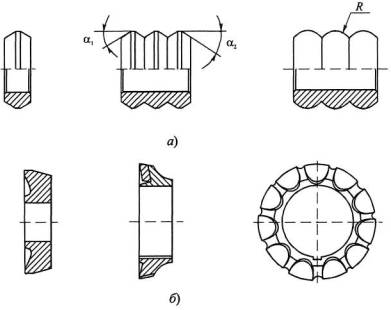

33. В конструкциях внутренних протяжек в последнее время широкое применение нашло использование твердого сплава для выглаживания микронеровностей обработанной поверхности. В этих случаях применяют комбинированные режуще-выглаживающие протяжки, у которых после калибрующих зубьев устанавливают выглаживающие зубья из твердого сплава в виде колец или блоков. Выглаживающие зубья по форме двухсторонние конические с цилиндрическим пояском посередине или сферические. Число таких зубьев берется в пределах от 2 до 5 в зависимости от требуемых точности и шероховатости обработанного отверстия. Припуск на диаметр, т.е. общий натяг на зубья, небольшой и равен 0,03...0,20 мм. Он распределяется между зубьями равномерно с уменьшением к концу протяжки. Диаметр последнего выглаживающего зуба принимается равным максимально возможному размеру обработанного отверстия. При обработке стальных заготовок применение выглаживающих зубьев позволяет достигать точности JT6... JT9 и шероховатости поверхности Rа 0,16...0,63.

Для обработки заготовок типа втулок используют твердосплавные деформирующие протяжки - дорны. Они состоят из рабочих элементов в форме колец, которые крепятся на цилиндрическом стальном стержне. Радиальная поверхность кольца представляет два усеченных конуса с цилиндрическим пояском посередине, подобно выглаживающим кольцам (рис. 11, а). Число колец от 4 до 10 с большими натягами, достигающими 1 мм на каждое кольцо. Такие протяжки позволяют не только повысить точность отверстий, но и увеличить их диаметр до требуемой величины без снятия стружки. Шероховатость обработанной поверхности при этом достигает Ra 0,16...0,08.

Твердые сплавы в качестве режущих элементов с целью повышения производительности и стойкости при обработке чугунов и труднообрабатываемых сталей используются у внутренних протяжек в виде цельных колец или с напайными пластинами Кольца устанавливаются на стальной державке протяжки и закрепляются гайками. При этом сменные кольца смещают относительно друг друга путем поворота вокруг оси таким образом, чтобы промежутки между пластинами играли роль стружкоделительных канавок.

Его достоинством является простота конструкции. Недостатки: невозможность замены пластинок при выкрашивании и поломке; ухудшение условий заполнения впадины зуба стружкой после переточек; наличие остаточных напряжений в пластинах при пайке.

Устранение этих недостатков достигается путем осуществления разъемного соединения пластин твердого сплава с корпусом, т.е. механическим креплением пластин с помощью винтов, штифтов, клиньев и т.п. Из множества вариантов такого крепления твердосплавных пластин с корпусом протяжки можно отметить как наиболее удачные крепления клиньями или штифтами с лысками (рис. 12, б), обеспечивающие хорошие условия для размещения стружки в канавке, возможность регулирования по высоте зубьев с помощью подкладок и надежное крепление пластин. При этом исключаются внутренние напряжения в пластинах, характерные для напайных пластин.

Хорошие условия для регулирования и замены режущих зубьев имеет конструкция протяжки со вставными ножами которая обеспечивает возможности:

1. раздельного затачивания ножей с последующей точной сборкой;

2. быстрой замены ножей без снятия протяжки со станка;

3. крепления твердосплавных пластин на ножах способами пайки или механического крепления;

4. регулирования размеров зубьев по высоте вне станка.

36.Проектирование зуборезных инструментов

K числу этих инструментов относятся: дисковые и пальцевые мо дульные фрезы, зубодолбежные головки и пpотяжки. Первые два вида инструментов широко применяются в мелкосерийном и ремонтном производстве. Дисковые модульные фрезы выпускаются серийно инструменшальными заводами. два последних вида инструментoв являются специ¬альными и предназначены для изготoвления колес определенного модуля и числа зубьeв. Они исполь¬зуются на специальных станках в массовом произ¬водствe, очень сложны в изготовления и имеют ограниченное применение.Дисковые зуборезные фрезы представляют собой дисковые фрезы c фасонными режущими кромками. Применяются для нарезания пpямозубых и реже косозубых колес (m = 0,3...26 мм) на универсально-фрезерных станках c делительным устройством. В процессе зубонарезания фреза вращается вокруг своей оси, a движение подачи задается заготовке, устaновленной в делительном устройстве станка, параллельно ее оси. B начале захода фреза врезается на пол¬ную глyбинy впадины и далее перемещается вдоль нее. Процесс последо вательной обработки впадин между зубьями нарезаемого колеса произ водится путем деления на один окружной шаг. Пальцевые зуборезные фрезы — это концевые фрезы c фасонным профилем режущих кромок; применяются в тяжелом машиностроении для нарезания крупномодульных колес (т = 10...100 мм) c прямыми, ко¬сыми к шевронными зубьями. B отличие от дисковых фрез, пaльцевые фрезы (рис. 10.15) крепятся консольно c помощью резьбы, c базированием по точно выполненному цилиндрическому пояску на посадочной части шпинделя станка. B процессе работы ось фрезы, совпадающая c осью шпинделя, со¬вмещена c линией симмeтpии впадины между зубьями нарезаемого коле¬са. Фреза, вращаясь, перемещается вдоль зуба колеса. При этом движение подачи задается либо фрезе, либо заготовке.

Зубодолбежными головками одновре¬менно по контуру обрабатывают все впа¬дины зубьев колеса (рис. 3.28, a) резцами c фасонным профилем режущих кромок, соответствующем профилю впадин об¬рабатываемого колеса. Резцы размещены в прямоугольных пазах корпуса головки. Головки закреплены на станке неподвижно, a главное рабочее движение совершает заготовка в направлении ее оси. Резцы периодически перемещаются в радиальном направлении перед каждым рабочим ходом. Подача на глубину осуществляется под действием конусов и станка на наклонные хвостовики резцов; перед обратным ходом резцы немного отводят. Время обработки зависит от вы¬соты зубьев (впадины) и не зависит от числа зубьев нарезаемого колеса.Зубодолбеж ные головки — инструмент специального назначения, каждую головку проектируют для обработки определенного колеса. Протяжки применяют для обработки ко¬лес внутреннего и наружного профиля. Протяжки для колес внутреннего профиля аналогичны шлицевым протяжкам c фа¬сонным эвольвентным профилем режущих кромок. Протяжки для обработки колес наружного профиля могут быть однопро¬фильные, секторного и охватывающего типов. Протяжки однопрофильного типа предназначают для последовательной об¬работки впадины с поворотом заготовки (делением) на угловой шаг. Протяжки секторного типа аналогичны наружным протяжкам c соответствующим профилем режущих кромок. Ими обрабатывают группу зубьев колеса; для обработки следующей группы зубьев необходим поворот заготовки. Про-тяжки охватывающего типа могут быть разных конструктивных выполнений.У сборной протяжки в корпусе в виде трубы установлены

кольца c внутренними режущими зубья¬ми эвольвентного профиля, соответствующего профилям впадин зубьев нарезае¬мых колес B обоих видах протяжек рабочее движение резания сообщается заготовке.

37.Инструменты, работающие методом огибания (обкатки): зуборезные гребенки, червячные фрезы, долбяки, шеверы, зуборезные головки (метод зуботочения). Основные принципы работы На зубо-фрезерных станках нарезают цилиндрические прямозубые, косозубые и червячные зубчатые колеса методом обкатки (огибания) с помощью червячных фрез. Червячная фреза представляет собой червяк с продольными канавками для образования режущих зубьев. Червячная фреза для нарезания зубьев червячных колес является специальной, т. е. пригодна для нарезания того червячного колеса, для которого она сконструирована и изготовлена. Фрезерование зубьев зубчатых колес на зу-бофрезерных станках, работающих по методу обкатки, основано на воспроизведении движений червячной передачи, у которой червяк з виде фрезы является режущим инструментом, а сопряженное колесо — нарезаемой заготовкой. Червячной фрезе и заготовке сообщают согласованное вращение, которое они имели бы, если бы червячная фреза и нарезаемое зубчатое колесо находились бы в действительном и правильном зацеплении. Это и есть движение огибания (обкатки), и характеризуется оно тем, что за один оборот червячной фрезы (червяка) заготовка поворачивается на к зубьев, т. е. на — оборота, где

к — число заходов червячной фрезы,

z — число зубьев нарезаемого зубчатого

колеса. Для получения профиля по всей длине зуба,

червячной фрезе сообщают подачу вдоль оси

з аготовки.

аготовки.

Прямозубые гребенки используются при нарезании прямозубых и косозубых цилиндрических колес. Нарезание косозубых цилиндрических колес прямозубыми гребенками может производиться только на станках, у которых возможен поворот суппорта, так как в рассматриваемом случае гребенку устанавливают под углом наклона зубьев колеса.

Прямозубая гребенка представляет собой исходную зуборезную рейку , сопряженную с нарезаемым зубчатым колесом, превращенную в режущий инструмент заточкой под углом у передней плоскости и образованием задней поверхности , обеспечивающей получение на режущих кромках положительных задних углов. Долбяк представляет собой режущий инструмент, выполненный в виде зубчатого колеса, у которого вершины и боковые стороны зубьев снабжены передними и задними углами.Долбяки предназначены для нарезания зубьев цилиндрических прямозубых, косозубых и шевронных колес, а также колес внутреннего зацепления. Долбяки незаменимы при нарезании зубьев в упор, например на блочных колесах или колесах с фланцами. Они обеспечивают большую производительность при нарезании колес с узким буртом и большим числом зубьев, при нарезании зубчатых секторов и реек. Следует отметить их высокую технологичность, возможность достижения высокой точности при изготовлении и широкую универсальность в применении.Изготавливают долбяки из быстрорежущей стали и очень редко снабжают твердосплавными пластинами. . Долбяк крепится на штосселе специального зубодолбежного станка и работает по методу обкаточного огибания. Движение резания vp (главное движение) долбяк осуществляет при перемещении вниз вдоль оси, затем следует холостое движение вверх и поворот долбяка относительно заготовки, т.е. происходит обкат инструмента и заготовки по начальным окружностям без скольжения. Перед холостым ходом вверх ( v xx ) долбяк отводится на небольшое расстояние S хх от заготовки во избежание трения задней поверхности об обработанную поверхность. Таким образом, долбяк осуществляет возвратно-поступательные движения и вращательное относительно своей оси

Шверы-это инструменты высокой точности, предназначенные для чистовой обработки зубчатых колес. Процесс шевингования заключается в том, что при сцеплении инструмента с обрабатываемым колесом из-за несовпадения углов наклона зубьев у шевера и колеса при взаимном обкате происходит их скольжение. На боковых сторонах зубьев шеверов имеются стружечные канавки, которые образуют режущие кромки и пространство для размещения стружки. В процессе скольжения с боковых сторон зубьев колеса режущие кромки канавок шевера срезают тонкие волосяные стружки. Шевингование повышает точность колес примерно на одну степень. При этом исправляются профиль зубьев, шаг, частично погрешности направления зубьев, снижается биение зубчатого венца и особенно шероховатость боковых поверхностей (от Ra 3...2,5 до Ra 0,63...0,32). Шеверы применяются для обработки цилиндрических колес m = 0,2...8,0 мм с прямыми и винтовыми зубьями, с твердостью до 35 HRC3, главным образом с целью повышения плавности зубчатого зацепления.

Н аибольшее

применение для нарезания криволинейных

зубьев конических колес получили

зуборезные головки. По конструкции они

представляют собой насадные торцовые

фрезы, осуществляющие помимо вращения

движение подачи вдоль своей оси.В

зависимости от размеров, направления

вращения и характера операции зуборезные

головки изготавливают цельными ( d 0 =

20...80 мм ) и сборными ( d 0 = 100... 1000 мм ). Такими

головками нарезают колеса модулем mn =

0,8...25 мм и наибольшей высотой зуба h = 70

мм. Кроме того, в отечественной

промышленности большое распространение

получили резцовые головки фирмы "Глисон"

(США), изготавливаемые в дюймовой системе

[d o = 0,5"( 12,7 мм )...21"( 533,4 мм ) ]. В

зависимости от вида обработки зуборезные

головки могут быть: право- и леворежущими,

одно-, двух- и трехстороннего резания,

черновыми и чистовыми.

аибольшее

применение для нарезания криволинейных

зубьев конических колес получили

зуборезные головки. По конструкции они

представляют собой насадные торцовые

фрезы, осуществляющие помимо вращения

движение подачи вдоль своей оси.В

зависимости от размеров, направления

вращения и характера операции зуборезные

головки изготавливают цельными ( d 0 =

20...80 мм ) и сборными ( d 0 = 100... 1000 мм ). Такими

головками нарезают колеса модулем mn =

0,8...25 мм и наибольшей высотой зуба h = 70

мм. Кроме того, в отечественной

промышленности большое распространение

получили резцовые головки фирмы "Глисон"

(США), изготавливаемые в дюймовой системе

[d o = 0,5"( 12,7 мм )...21"( 533,4 мм ) ]. В

зависимости от вида обработки зуборезные

головки могут быть: право- и леворежущими,

одно-, двух- и трехстороннего резания,

черновыми и чистовыми.

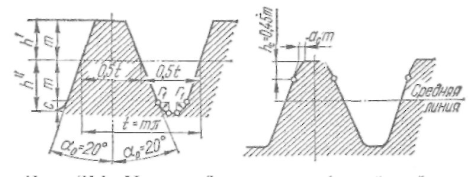

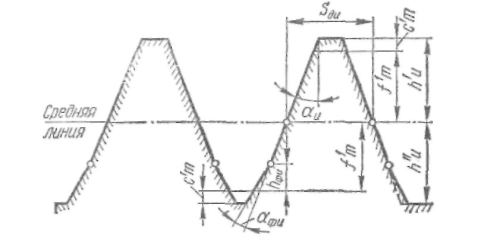

38. Исходный контур колеса и инструментальной рейки. Методика расчета размеров профиля зубьев и основных размеров конструктивных элементов, геометрические параметры, достоинства и недостатки, область применения.

Зубчатые колеса — самые распространенные детали в машиностроении. Они применяются для передачи вращения между параллельными, пересекающимися и перекрещивающимися осями с помощью цилиндрических, конических, червячных и винтовых зубчатых передач. В зависимости от конструкции зубчатого колеса, формы его зубьев, требований к точности и чистоте поверхностей и объема производства применяются различные способы изготовления и зуборезные инструменты. Размеры зубьев эвольвентных цилиндрических колес определяются исходным контуром рейки. Зубья рейки — прямолинейного профиля. Исходный контур зубчатой рейки имеет угол профиля АЛЬФА 0 = 20°, высоту головки, равную модулю: h' = m, высоту ножки h’’= 1,25m, шаг зубьев t = m*ПИ.

Исходный контур зубчатой рейки цилиндрических колес – Рис

Так как высота ножки принимается больше высоты головки зуба, в зацеплении создается соответствующий радиальный зазор с=0,25m.

Исходный контур инструментальной рейки – Рис

Так как в процессе обработки осуществляется беззазорное зацепление инструмента и обрабатываемого колеса во впадине зубьев, высота головки зуба инструментальной рейки принимается равной

Высота ножки инструментальной рейки h" = 1,25m. Благодаря такой высоте ножки в зонах вершин обрабатываемых зубьев создается радиальный зазор, т. е. наружная поверхность зубчатого колеса, соответствующая окружности выступов, не обрабатывается зуборезным инструментом. С целью разгрузки вершинных режущих кромок чистовых инструментов высоту головки производственной рейки, соответствующей черновым инструментам, делают увеличенной:

Для обеспечения боковых зазоров в передаче толщину зуба инструментальной рейки на средней линии определяют по следующей формуле:

Величина дельта Sди колеблется от 0,145 до 0,35 мм для модулей инструментальных реек от 1,25 до 20 мм.

Для инструментов, предназначенных для предварительного нарезания зубчатых колес, толщину зуба Sди уменьшают на величину, соответствующую припуску на последующую чистовую обработку зубьев. Образование фланкированных зубчатых колес производится инструментальной рейкой, имеющей соответствующее утолщение у ножки зуба, высотой hфи и углом альфа фи.

При качении без скольжения начальной прямой инструментальной рейки по начальной окружности заготовки профиль зуба рейки будет занимать ряд последовательных положений, огибающая к которым будет профилем зуба колеса.

На участке, соответствующем касанию боковой стороны зуба рейки и профиля колеса, создается в рассматриваемом случае эвольвента. В зоне ножки зуба наблюдается кромочное соприкосновение вершины зуба рейки и профиля зуба колеса. Здесь создается переходная кривая в форме удлиненной эвольвенты. Она описывается точкой пересечения боковой и вершинной сторон зуба рейки при ее относительном движении во впадине зуба нарезаемого колеса. Огибающей к последовательным положениям вершинной кромки зуба инструментальной рейки будет окружность впадин, которая в соответствующей зоне также ограничивает профиль зуба колеса.

39.Инструменты для образования зубьев конических колёс.Зубострогальные резцы,дисковые зуборезные головки для нарезания прямозубых конических колёс круговыми зубьями-принцип работы,конструкция,основные параметры,геометрия режущих кромок,достоинства,недостатки,область применения.

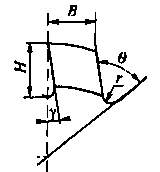

В машиностроении получили распространение конические зубчатые колёса:прямозубые,с криволинейными зубьями,с круговыми зубьями.Прямозубые конические зубчатые колёса обрабатываются -методом копирования:дисковыми и пальцевыми модульными фрезами,круговыми протяжками.-Методом обкатки:зубострогальными резцами,резцовыми головками.Конические зубч.колёса с круговыми зубьями обр-ся только методом обкатки. Зубострогальные резцы применяют для обработки прямозубых конических колес методом обкатки,представляют собой призматическое тело,с определённой геометрией и резьбовыми отверстиями для крепления в станке. Поверхности зубьев производящего колеса описываются режущими кромками двух резцов, попеременно совершающих возвратно-поступательные движения. Для нарезания зубьев заданного профиля еще происходит обкаточное движение. В процессе обработки зуб заготовки нарезается с двух сторон двумя резцами. Передний угол у резцов в плоскости, нормальной к главной режущей кромке 10-25°. Для стандартных резцов 20°.Задний угол в рабочем положении резца принимается равным 12.

Зуборезные головки применяются для нарезания конических колес с круговыми зубьями.Работают в комплекте из 2 штук на спец. Станке,диаметры их 175 или 275 мм.Устанавливаются фрезы на наклонных шпинделях:зубья одной фрезы при работе входят во впадины между зубьями другой.Зубья фрез затылуются,заточка производится по передней грани.Достоинство-высокая производительность в сравнении с зубостроганием.

Зуборезная резцовая головка представляет собой торцовую фрезу специального назначения.Головки малых размеров(до 80 мм)изготавливают цельнвми,больших (100-1000мм)-сборными.В зав-ти от характера обработки головки делятся на черновые и чистовые,правого и левого вращения,односторонние,двух,трёхсторонние. Односторонние головки служат для чистовой обработки только одной стороны зубьев. Двусторонние зуборезные головки имеют два концентричных ряда чередующихся наружных и внутренних резцов, имеющих определенный их развод. Двусторонняя чистовая зуборезная праворежущая головка.

В пазы корпуса вставлены резцы, которые закреплены винтами. В радиальном направлении резцы регулируются прокладкой и клином, который перемещается винтом. Головка центрируется на шпинделе отверстием, имеющим конусность 1 : 24, и закрепляется к фланцу шпинделя четырьмя винтами, проходящими через отверстия..Резцы полразделяюются на чистове и черновые,правые и левые,наружные и внутренние.Черновая обработка колёс резцовыми головками может осуществляться методом копирования.

41. Особенности инструментальной оснастки для станков автоматизированного машиностроения и гибкого автоматизированного производства. Структура и схема инструментальной оснастки. Механизмы автоматической замены инструмента и наладки его рабочей части на размер. Устройства, обеспечивающее получение информации о рабочем состоянии, износе и поломках инструмента.

На станках с ЧПУ с автоматической сменой инструментальных блоков , состоящих из режущего и вспомогательного инструмента , применяют инструментальную оснастку, основой которой служит универсальная унифицированная подсистема вспомогательного инструмента, предназначенного для станков различных моделей.

Режущий инструмент применяют стандартный и специальный, к которому предъявляются повышенные требования по точности, жесткости, быстроте смены и наладки на размер, стойкости, стабильному стружкоотводу, надежности.

Вспомогательный инструмент в основном используют сборный, который хотя и имеет немного меньшую жесткость по сравнению со сплошным, но хорошо гасит возникшие при обработке вибрации.

Стойкость инструмента , в частности размерная стойкость, является комплексной характеристикой технологического процесса ,учитывающей не только конструкцию, геометрию, материал режущей части, точность, жесткость системы СПИД , допуски на обработку. Размерная стойкость инструмента составляющая долю его общей стойкости при обработке деталей на станках с

ЧПУ , должна обеспечивать полную обработку одной или партии деталей а пределах установленного поля допуска.

При работе на станках с ЧПУ нужно больше внимания уделять жесткости инструмента, т.к. обработка осуществляется без специальных приспособлений, поэтому инструмент должен быть максимально жестким и как можно более коротким.

Мех-мы автоматич замены. Режущие инструменты снабжаются регулирующими элементами. Например, у резцов используют для этого винты со сферической го¬ловкой, ввинчиваемые с торца в державку, и после регулировки на размер L крепление в сменном резцовом блоке осуществляют с помощью клиньев и винтов.

С целью обеспечения быстросменного инструмента и сокращения времени простоев оборудования настройка инструментов на размер осуществляется с помощью специальных приспособлений вне станка.

40. Червячные фрезы Профиль зубьев определяется так же, как и у фрез для цилиндрических колес. Только здесь фреза должна обязательно профилироваться на базе того исходного шлица, который работает в передаче. Для обеспечения идентичности боковые поверхности витков червяка и зубьев фрезы шлифуются в одинаковых условиях. Для этого на боковых затылованных поверхностях зубьев фрезы у режущих кромок оставляется ленточка шириной 0,05-0,1 мм, лежащая на поверхности исходного червяка.

Из технологических соображений шлифование производится коническим кругом. В результате действительные боковые поверхности червяков и ленточек фрезы будут нелинейчатыми. В единичном производстве червячных колес или в ремонтном деле применяются резцы летучки. Они представляют собой однозубую червячную фрезу. Нарезание колеса производится при тангенциальной подаче инструмента. Этот метод имеет весьма низкую производительность.

В процессе эксплуатации такие фрезы перетачиваются только по передней грани.

З атылованный

зуб (рис. ) внешне отличается большей

толщи¬ной, а главное - формой задней

поверхности, которая выполняется на

специальной операции, называемой

затылованием, с целью создания задних

углов во всех точках режущих кромок.

Достигается это за счет того, что

радиальное сечение зуба, содержащее

фасонный профиль, по мере поворота фрезы

вокруг оси смещается в направлении к

центру с помощью фасонного резца или

шлифовального круга. Благодаря

затыло-ванию профиль режущей кромки

зуба при переточках по передней грани

во всех радиальных сечениях остается

неизменным независимо от его сложности.

Это является основным достоинством

таких фрез наряду с весьма простой и

нетрудоемкой по исполнению операцией

переточки. Кроме того, зубья такой формы

обладают высокой прочностью, а по мере

переточки объем канавок для размещения

стружки увеличивается, что бла¬гоприятно

сказывается на работе фрезы. В то же

время фрезы с затылован-ными зубьями

имеют ряд существенных недостатков,

главные из которых:

атылованный

зуб (рис. ) внешне отличается большей

толщи¬ной, а главное - формой задней

поверхности, которая выполняется на

специальной операции, называемой

затылованием, с целью создания задних

углов во всех точках режущих кромок.

Достигается это за счет того, что

радиальное сечение зуба, содержащее

фасонный профиль, по мере поворота фрезы

вокруг оси смещается в направлении к

центру с помощью фасонного резца или

шлифовального круга. Благодаря

затыло-ванию профиль режущей кромки

зуба при переточках по передней грани

во всех радиальных сечениях остается

неизменным независимо от его сложности.

Это является основным достоинством

таких фрез наряду с весьма простой и

нетрудоемкой по исполнению операцией

переточки. Кроме того, зубья такой формы

обладают высокой прочностью, а по мере

переточки объем канавок для размещения

стружки увеличивается, что бла¬гоприятно

сказывается на работе фрезы. В то же

время фрезы с затылован-ными зубьями

имеют ряд существенных недостатков,

главные из которых:

1) число зубьев у затылованных фрез значительно меньше, чем у фрез с остроконечными зубьями. Это объясняется тем, что затылованные зубья имеют большую толщину, так как при переточке по передней по¬верхности приходится снимать больший припуск, чтобы избавиться от износа, который сосредоточен на задней поверхности зуба;

2) при переточке наблюдается большое радиальное биение зубьев, что приводит к увеличению шероховатости обработанной поверхности и снижению стойкости фрез;

3) у фрез с нешлифованным профилем зубьев после термообработ¬ки остаются обезуглероженные участки на задней поверхности, снижаю¬щие их стойкость;

4) остаточные термические напряжения могут вызывать искажение профиля режущих кромок фрезы.

Из-за этих недостатков фрезы с затылованными зубьями уступают по производительности и качеству обработанной поверхности фрезам с остроконечными зубьями. Однако из-за простоты переточки они широко используются при обработке фасонных поверхностей.

43.ВиДЫ ВСПОМОГАТЕЛЬНОЙ ОСНАСТКИ ДЛЯ ИНСТУРМЕНТ А

Технологическая оснастка подразделяется в зависимости от назначения, от применяемых металлорежущих станков, от уровня автоматизации и механизации и от степени универсализации.

Классификация технологической оснастки по назначению:

1. Оснастка для установки деталей: патроны различной конструкции (кулачковые, цанговые), тиски различной конструкции и приспособления тисочного типа, сверлильные приспособления, прихваты и т.д.;

2. Оснастка для установки режущего инструмента: резцедержатели, патроны для режущего инструмента, приспособления для установки метчиков, переходные втулки и т.д.;

3. Оснастка для установки измерительного инструмента: приспособления для замера радиального, торцевого и осевого биения, всевозможные штативы, установочные плиты и т.д.;

4. Вспомогательная оснастка: поворотные столы, упоры (например для ограничения движения суппорта), кондукторные плиты накладные и вспомогательные и т.д.

Классификация технологической оснастки в зависимости от применыемых металлорежущих станков:

- для токарных станков;

- сверлильных станков;

- фрезерных станков;

- зубообрабатывающих станков;

- шлифовальных станков и других видов станков;

- многофункциональные приспособления общего назначения, которые подходят для станков различных видов, например, тиски могут подходить как для сверильных, так и для фрезерных станков.

Классификация технологической оснастки в зависимости от уровня автоматизации и механизации:

1. Ручные приспособления: установка и закрепление заготовок осуществляется мускульной силой рабочего;

2. Механизированные приспособления: установка заготовки выполняется рабочим, а закрепление осуществляется при помощи гидравлических или пневматических силовых устройств (гидропривод, пневмопривод);

3. Автоматизированные приспособления: установка заготовки и её закрепление осуществляется в автоматическом режиме при помощи различных роботов-манипуляторов.

Классификация технологической оснастки в зависимости от степени универсализации:

1. Универсальные приспособления:

- Общего назначения: тиски, патроны, делительные головки;

- Универсально-сборные: универсально-сборные приспособления (УСП), универсально-бесподналадочные приспособления (УБП), сборно-разборные приспособления (СРП);2. Специальные приспособления: применяются в серийном, крупносерийном и массовом производстве, проектируются и изготавливаются для оснащения технологической операции с целью обработки одной конкретной детали или группы деталей, имеющих конструктивное сходство и отличающихся лишь по некоторым размерам

44 Требования к реж. инстр.: -обеспечение геометрической формы детали;-точность выполняемых размеров;-чистота обрабатываемой поверхности;-производительность;-стойкость и размерная стойкость;-экономия инструментальных материалов; -технологичность конструкции; -экономичность. Качество инструментов регламентируется государственными стандартами, включающими в себя технические условия на приемку инструмента при его изготовлении.

Важными являются требования, предъявляемые к инструменту в процессе эксплуатации: соблюдение правильных геометрических параметров режущих элементов и остроты режущих кромок, применение оптимальных режимов резания, правильная установка и закрепление инструмента на станке, соответствующая подготовка детали к обработке, уход за инструментом -своевременная его переточка и правильное хранение.

45. Основные положения применения САПР и ЭВМ при проектирования режущих инструментов Существуют три способа проектирования инструментов — графический, графоаналитический и аналитический. С появлением ЭВМ дальнейшую разработку методов проекти-рования ведут в направлении совершенствования аналитического способа как одного из главнейших моментов эффективного использования вычислительных машин. В САПР режущего инструмента можно выделить общие расчетные блоки. Например, при автоматизации проектирования шлицевых фрез валики с остроугольными и прямобочными шлицами целесообразно объединить в одну группу, в эвольвентные шлицы — в группу с эвольвентными зубьями. Для шлицевых протяжек целесообразно разрабатывать универсальный алгоритм, позволяющий рассчитывать протяжки для обработки прямобочных Остроугольных и эвольвентных шлицев. При расчете конструктивных параметров червячных и дисковых фрез можноразработать два соответствующих блока, различающихся по содержанию и учитывающих специфику каждого инструмента.

На основании сказанного можно сформулировать основные требования к методике расчета инструмента, которую используют как основу для построения алгоритма.

1. Методика должна быть аналитической. Таблицы, графики должны быть сведены до минимума.

2. Методика должна быть точной, отражать современный уровень теории и практики. Упрощенные и приближенные мето¬дики использовать нецелесообразно.

3. Функциональные связи параметров инструмента и детали должны быть основаны на точных объективных зависимостях. Эмпирические соотношения должны быть сведены до минимума.

4. Методика должна быть универсальной, охватывать общие случаи проектирования инструмента данного вида.

5. Методика должна строиться на основе использования ма¬шинно-математического моделирования с оптимизацией получа¬емых проектных решений.

Все это позволяет наиболее эффективно использовать ЭВМ при проектировании режущего инструмента.