- •1.Роль и значение режущего инструмента.

- •3. Составные части. Конструкция инструмента должна быть по возможности простой, без излишеств, не вызываемых крайней необходимостью.

- •4. Углеродистые инструментальные стали

- •5. Быстрорежущие стали

- •6. Инструментальные твёрдые сплавы и керметы

- •7. Инструментальные абразивные материалы и стм

- •10.Резцы фасонные круглые.

- •11.Резцы фасонные призматические и стержневые. Типы, конструктивные элементы и геометрические параметры.

- •12. Резцы фасонные. Методика расчета размеров профиля резцов. Искажение профиля обрабатываемой детали. Достоинства и недостатки фасонных резцов и область их применения.

- •17.Развёртки.Классификация.Конструктивные элементы и геометрич. Параметры,методика их выбора и расчёта. Достоинства и недостатки.Методы крепления на станке. Развёртки машинные,ручные,регулируемые.

- •18.Расточные инструменты: резцы, пластины, блоки, головки, конструктивные элементы и геометрические параметры.

- •22. Фрезы с затылованными зубьями. Выбор кривой для зат-ния.

- •23. Дисковые фрезы для обработки фасонных поверхностей деталей. Методы профилирования дисковых фрез.

- •24. Методы резьбообразования. Инструменты

- •2 5.Резьбовые резцы и гребёнки

- •26.Метчики

- •27.Плашки круглые,конструктивные элементы и геометрические параметры.Размеры профиля резьбы,достоинства,недостатки,область применения.

- •28Фрезы резьбовые

- •30Резьбонакатные инструменты

- •34. Абразивные инструменты - это режущие инструменты, изготовлен¬ные из зерен шлифовальных материалов, сцепленных между собой свя¬зующим веществом (связкой) и разделенных друг от друга порами.

- •35. Хонинговальные головки применяют для окончательной обработки отверстий диаметром 1... 1500 мм и глубиной до 25 000 мм. В отличие от шлифования процесс хонингования характеризуется:

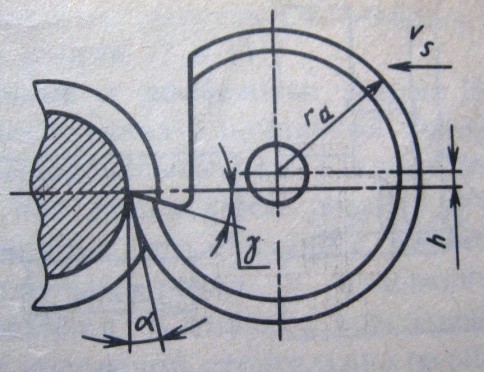

10.Резцы фасонные круглые.

Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, чем призматические, так как представляют собой тела вращения, и допускают большее число переточек и стачиваются до остаточной по условию прочности величины. Задние углы у круглых резцов получают установкой их оси выше осевой плоскости заготовки в специальных резцедержателях. Базируют резец в резцедержателе по отверстию и торцу, а вершину в осевой плоскости изделия устанавливают путем поворота резца вокруг оси. Для этого на торце резца сделан буртик с торцовыми зубьями. Проектирование

круглых фасонных резцов предусматривает решение следующих задач: а) назначение и расчет геометрических и конструктивных параметров б) профилирование резца, т.е. определение его профиля в осевом сечении.

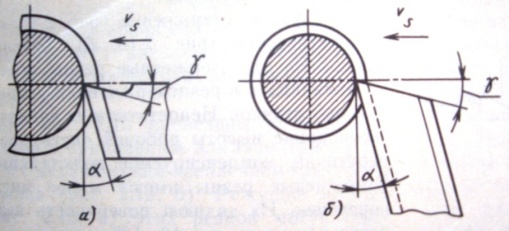

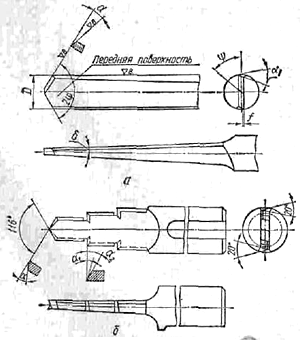

11.Резцы фасонные призматические и стержневые. Типы, конструктивные элементы и геометрические параметры.

Стержневые (а) резцы можно устанавливать в резцедержателях универсальных станков. Недостатком их является уменьшение высоты рабочей части после переточки, компенсируемое подкладками. Стержневые резцы имеют малое количество переточек. Их заднюю поверхность шлифуют под углом α=10…12°. Призматические (б) фасонные резцы имеют большее количество переточек. Их вершину в осевой плоскости заготовки устанавливают регулировочным винтом. Задний угол у этих резцов получают при установке их в специальных резцедержателях под углом α=10…12°. Крепление и базирование резца в резцедержателе осуществляется с помощью хвостовика типа ласточкина хвоста. Недостаток призматических резцов – невозможность обработки внутренних фасонных поверхностей. По форме: стержневые, призматические, круглые. По установке относительно заготовки: радиальные, тангенциальные. По расположению оси отверстия или базы крепления резца: с параллельным расположением оси или базы крепления резца относительно заготовки, с наклонным расположением оси отверстия или базы крепления резца. По расположению передней поверхности: с положительным передним углом, с положительным передним углом λ наклона режущей кромки. По конструкции: цельные, составные. При проектировании резца задают передний γ и задний α углы для точки профиля резца, обрабатывающей минимальный радиус r1 заготовки в плоскости, перпендикулярной к оси заготовки.

12. Резцы фасонные. Методика расчета размеров профиля резцов. Искажение профиля обрабатываемой детали. Достоинства и недостатки фасонных резцов и область их применения.

Фасонные резцы применяют для обработки деталей с различной формой образующей. По сравнению с обычными резцами они обеспечивают идентичность формы, точность размеров детали, которая зависит в основном от точности изготовления резца, высокую производительность благодаря одновременной обработке всех участков фасонного профиля детали и большую экономию машинного времени. Резцы удобны в эксплуатации благодаря простоте переточки по передней поверхности. Фасонные резцы используют на токарных и револьверных станках, автоматах и полуавтоматах. Резцы проектируют для обработки конкретной детали, и их применение экономически оправдано при крупносерийном и массовом производстве. При проектировании фасонных резцов задний угол на вершине зуба выбирают в переделах 10…12°. Передний угол γ выбирают в зависимости от свойств материала заготовки: от нуля при обработке чугуна и бронзы до 25-30° при обработке меди и алюминия. Из-за наличия передних и задних углов профиль резца в его осевом сечении будет отличаться от профиля детали в осевом сечении. Высота профиля резца меньше высоты профиля детали в сечении, перпендикулярном к оси детали. Для обеспечения необходимой точности фасонного профиля детали высотные размеры профиля фасонного резца необходимо корректировать Осевые размеры не искажаются. Искажение профиля на конических участках связано с тем, что коническая поверхность пересекается с плоскостью, не проходящей через ось резца. Конические участки на резце, а следовательно, и на детали, будут иметь криволинейную образующую выпуклую на резце и вогнутую на детали. Погрешность профиля детали может быть уменьшена, если круглый фасонный резец выполнить с углом λ, определяемым по формуле tgλ=tksinγ/lk, где tk и lk – соответственно глубина и длина конического участка профиля детали. Для достижения наибольшей точности конических участков профиля детали необходимо применять призматические резцы с углом λ, которые сохраняют прямолинейной образующую конических участков

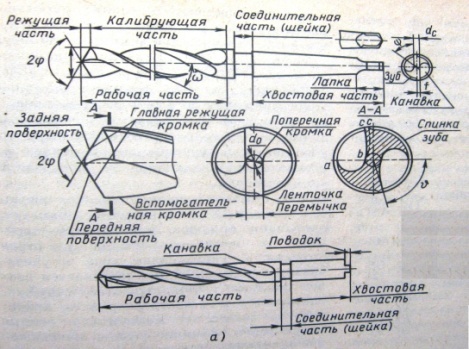

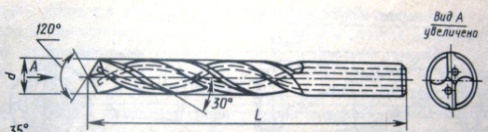

13. Сверла спиральные. Методика выбора и расчета геометрических параметров и исполнительных размеров основных конструктивных элементов сверл, способы улучшения конструктивных, геометрических и эксплуатационных показателей. Достоинства и недостатки, область их применения. Спиральные сверла имеют наибольшее распространение и состоят из следующих основных частей: режущей, калибрующей или направляющей, хвостовой и соединительной. Главные режущие кромки сверла прямолинейны и наклонены к оси сверла под главным углом в плане φ. Режущая и калибрующая части сверла составляют её рабочую часть, на которой образованы две винтовые канавки, создающие два зуба, обеспечивающие процесс резания. На рабочей части сверла имеется шесть лезвий: два вспомогательных, расположенных на калибрующей части сверла, которая служит для направления в процессе работы и является припуском на переточку, два главных и два на перемычке. Эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку. Для уменьшения трения об образованную поверхность отверстия и уменьшения теплообразования в процессе работы сверло на всей длине направляющей части имеет занижение по спинке с оставлением у режущей кромки ленточки шириной 0,2-2 мм в зависимости от диаметра сверла. Ленточки обеспечивают направление сверла в процессе резания, и только в начале, на длине, равной 0,5 значения подачи, они работают в качестве вспомогательной режущей кромки. Производительность и стойкость сверла во многом зависят от значения главного угла в плане φ. Подобно главному углу в плане проходного резца, угол φ сверла влияет на длину режущей кромки и элементы сечения стружки. С увеличением угла при вершине сверла уменьшается активная длина режущей кромки и увеличивается толщина срезаемого слоя. Увеличение угла при вершине 2 φ приводит к более плавному измерению передних углов вдоль главной режущей кромки, что улучшает режущие способности сверла и облегчает отвод стружки. Угол наклона винтовых канавок сверла ω, задаваемый по наружному диаметру, оказывает большое влияние на прочность и жесткость сверла и отвод стружки. Задний угол образуется на режущей части сверла на главных и поперечных режущих кромках и находится между касательной к задней поверхности в данной точке режущей кромки и касательной в той же точке траектории ее вращения вокруг оси сверла.

14. Сверла для глубокого сверления (шнековые, четырехкромочные, эжекторные, кольцевые). Достоинства и недостатки, область их применения.

Под глубоким сверлением понимается сверление отверстий на глубину, превышающую диаметр сверла в 5-10 раз и более. Такие сверла применяют для сплошного (D≤80 мм) и кольцевого (D≥80 мм) сверления. К глубокому сверлению предъявляют следующие требования: прямолинейность оси отверстия, концентричность отверстия по отношению к наружной поверхности детали, цилиндричность отверстия, точность обработки, получение необходимой шероховатости поверхности, получение стружки, легко удаляемой из отверстия. Шнековые сверла изготавливают

диаметром от 3 до 30 мм, их применяют для сверления отверстий длинной до 30 диаметров в стальных заготовках и до 40 диаметров в чугунных. Для лучшего отвода стружки угол наклона винтовых канавок ω=60°. Стружечные канавки у шнековых сверл имеют в осевом сечении прямолинейный профиль с закруглением во впадине. Особенностью эжекторноо сверла является эффект подсоса СОЖ, отходящей вместе со стружкой в результате разрежения и перепада давлений, создаваемого внутри корпуса сверла. Головки кольцевого сверления предназначены для обработки отверстий диаметром от 30 мм и выше. Головки диаметром от 30 до 60 мм делают цельными. Диаметром 70 мм и больше изготавливают со вставными зубьями, оснащёнными пластинами из твердого сплава.

15.Перовые свёрла.Анализ конструкции.Достоинства и недостатки,область их применения. Перовые сверла являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий. Рабочая часть этих сверл выполняется в виде пластинки, снабженной у торца режущей частью. Режущая часть имеет две режущие кромки, угол между которыми 2ф принимается равным 90° при обработке мягких материалов и 140° для обработки твердых материалов. В результате пересечения задних плоскостей обоих режущих кромок создается поперечная режущая кромка. Угол ее наклона обычно равен 55°—60°. Для уменьшения трения калибрующая часть сверла имеет фаску f шириной 0,2— 0,5 мм, вспомогательный боковой задний угол АЛЬФА1 = 5 - 8° и утонение по диаметру в пределах 0,05—0,10 мм на всю длину сверла.

К недостаткам перовых сверл относятся большие отрицательные передние углы, плохое направление сверл в отверстии, затруднительные условия отвода стружки, малое число переточек. Для улучшения процесса резания передняя поверхность снабжается лункой, но это приводит к соответствующему снижению прочности режущей части. Перовые сверла больших диаметров обычно изготовляются со вставной рабочей частью. Для облегчения процесса резания у сверл больших диаметров на режущих кромках делают стружкоразделительные канавки.

16.Зенкеры.Классификация зенкеров.Конструктивные элементы и геометрические параметры,методика их выбора и расчёта.Достоинства и недостатки зенкеров.

Зенкер-многозубый инструмент для промежуточной или окончательной обработки предварительно изготовленных отверстий.Зенкеры применяются для получения отверстий более высокого класса(9-10 квалитет)точности и меньшей шероховатости,чем при сверлении.Зенкером можно обрабатывать сквозные и глухие предварительно обработанные отверстия для получения большего диаметра,а также цилиндрические углубления под головки болтов и винтов,конусные фаски на краях отверстий и торцевые поверхности бобышек и ступиц. Рабочая часть зенкера состоит из режущей и калибрующей части.имеется Крепёжная часть (шейка,лапка,хвостовик).Главный угол в плане у зенкера 60 град.Для повыш. Стойкости при обработке зенкер часто снабжают переходной кромкой,располож. под углом 30 град.Передний угол для обработки стали и чугуна 6-12 град.для обр-ки цветн. сплавов 20-30 гр.Задний угол в нормальном сечении реж. Кромки 6-15 гр.На калибрующей части=0.Снимается зенкером 0,1-0,2 от диам. обрабатыв-ой. заготовки.Конструктивные особ-ти зенкера по сравнению со сверлом-не раб. В сплошном Ме.,имеют от 3 и более зубьев,меньше шероховатость , искривл. Оси,улучшено напр-ие в отверстие.Конусность насадного зенкера-1/30. Конструктивно они делятся на –хвостовые(+обеспечивают большую точность) и насадные(+экономия стали).Зенкеры могут быть цельными и сборными,оснащёнными пластинами твёрдого сплава.