- •11. Расчет высоты массообменных аппаратов с непрерывным контактом фаз. Высота и число единиц переноса.

- •12. Расчет высоты массообменных аппаратов с дискретным контактом фаз. Теоретическая и действительная ступень контакта.

- •15 Влияние температуры и давления на процесс абсорбции

- •16 Методы десорбции

- •21 Насадки для массообменных колонн. Их характеристика и выбор

- •25 Абсорбер с плоскопараллельной насадкой

- •37. Флегмовое число. Определение его минимального и оптимального значения.

- •39. Перегонка с дефлигмацией. Многократная перегонка.

- •45. Сушильные агенты. Выбор сушильного агента и режима сушки.

- •49.Простой сушильный вариант теоретической и реальной сушилок

- •50. Сушильный вариант с рециркуляцией сушильного агента

- •51.Сушильный вариант с промежуточным подогревом (по зонам).

- •52. Сушка топочными газами.

- •55 Барабанная сушилка

- •56 Камерная сушилка

- •57.Ленточные сушилки

- •58,Сушулки кипящего слоя

- •59 Пневматические сушилки.

- •60.Распылительные сушилки.

- •64. Расчет адсорберов

- •68. Экстракция. Основные понятия

- •69.Равновесие в системе

- •70.Принципиальные схемы проведения экстрагирования.

- •71. Типовые конструкции экстракторов. Роторно-дисковый экстрактор.

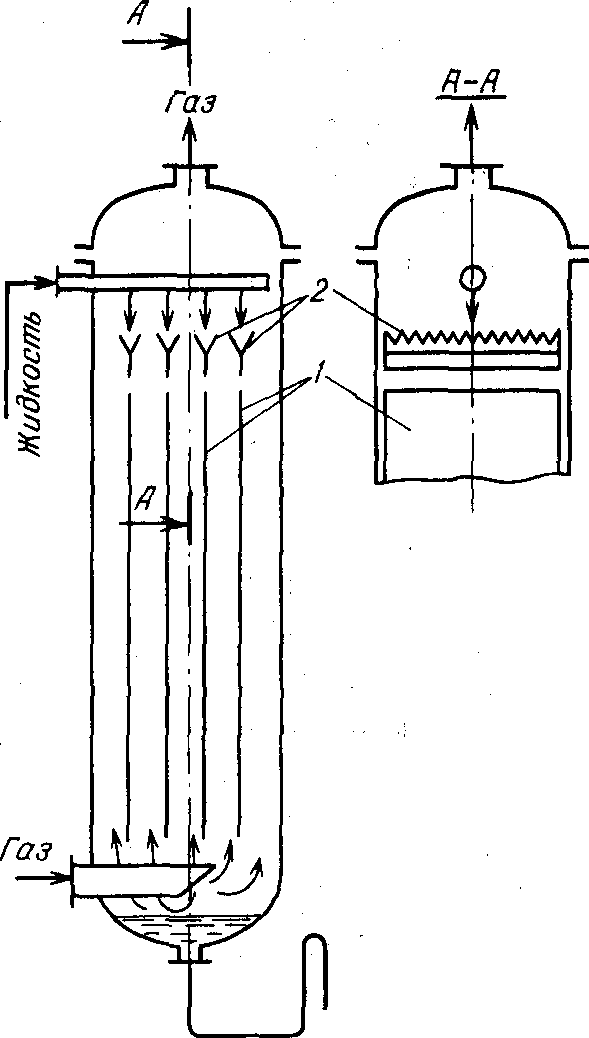

25 Абсорбер с плоскопараллельной насадкой

В пленочных абсорберах поверхностью

контакта фаз является поверхность

жидкости, текущей по твердой, обычно

вертикальной стенке. К этому виду

аппаратов относятся: 1) трубчатые

абсорберы; 2) абсорберы с плоскопараллельной

или листовой насадкой; 3) абсорберы с

восходящим движением пленки жидкости.

пленочных абсорберах поверхностью

контакта фаз является поверхность

жидкости, текущей по твердой, обычно

вертикальной стенке. К этому виду

аппаратов относятся: 1) трубчатые

абсорберы; 2) абсорберы с плоскопараллельной

или листовой насадкой; 3) абсорберы с

восходящим движением пленки жидкости.

Такой аппарат представлен на рис. Пакет листовой насадки 1 в виде вертикальных иистов из различного материала (металл, пластические массы, натянутая на каркас ткань и др.) помещают в колонну (абсорбер) . В верхней части абсорбера находятся распределительные устройства 2 для обеспечения равномерного смачивания листовой насадки г обеих сторон.

26

Тарельчатые абсорберы

обычно представляют собой вертикальные

цилиндры-колонны, внутри которых на

определенном расстоянии друг от друга

по высоте колонны размещаются

горизонтальные перегородки -тарелки.

Тарелки

служат для развития поверхности контакта

фаз при направленном движении этих фаз

(жидкость течет сверху вниз, а газ

проходит снизу вверх) и многократном

взаимодействии жидкости и газа.

Таким

образом, процесс массопереноса в

тарельчатых колоннах осуществляется

в основном в газожидкостных системах,

создаваемых на тарелках, поэтому в таких

аппаратах процесс проходит ступенчато,

и

тарельчатые колонны в отличие от

насадочных, в которых массоперенос

происходит непрерывно,

относят

к группе ступенчатых

аппаратов.

На

каждой тарелке, в зависимости от ее

конструкции,

можно поддерживать тот или иной вид

движения фаз, обычно п ерекрестный

ток или полное перемешивание жидкости.По

способу слива жидкости с тарелки

абсорберы этого типа подразделяют на

колонны с

тарелками

со сливными устройствами и с тарелками

без сливных устройств (с неорганизованным

сливом жидкости).

Тарельчатые

колонны со сливными устройствами.

К аппаратам

этого типа относятся колонны с

колпачковыми, ситчатыми, клапанными и

другими тарелками. Эти тарелки имеют

специальные устройства для перетока

жидкости с

одной

тарелки на другую-сливные трубки, карманы

и др. Нижние концы сливных устройств

погруже ны в жидкость на нижерасположенных

тарелках для создания гидрозатвора,

предотвращающего прохождение газа

через сливное устройство

ерекрестный

ток или полное перемешивание жидкости.По

способу слива жидкости с тарелки

абсорберы этого типа подразделяют на

колонны с

тарелками

со сливными устройствами и с тарелками

без сливных устройств (с неорганизованным

сливом жидкости).

Тарельчатые

колонны со сливными устройствами.

К аппаратам

этого типа относятся колонны с

колпачковыми, ситчатыми, клапанными и

другими тарелками. Эти тарелки имеют

специальные устройства для перетока

жидкости с

одной

тарелки на другую-сливные трубки, карманы

и др. Нижние концы сливных устройств

погруже ны в жидкость на нижерасположенных

тарелках для создания гидрозатвора,

предотвращающего прохождение газа

через сливное устройство

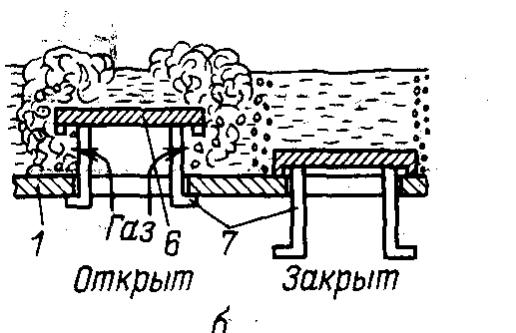

Принцип

работы абсорберов такого типа показан

на рис, а на примере колонны с колпачковыми

тарелками.

Жидкость подается на верхнюю тарелку,

движется вдоль тарелки от одного сливного

устройства к другому, перетекает с

тарелки

на тарелку и удаляется из нижней части

абсорбера. Переливные устройства на

тарелках располагают таким образом,

чтобы жидкость на соседних по высоте

ацпарата тарелках протекала во

взаимопротивоположных направлениях.

Газ поступает в нижнюю часть абсорбера,

проходит через прорези колпачков (в

других абсорберах - через отверстия,

щели и т. д.)

затем

попадает в слой жидкости на тарелке,

высота которого регулируется в основном

высотой сливного порога. При этом газ

в жидкости распределяется в виде

пузырьков и струй, образуя в ней слой

пены, в которой происходят основные

процессы массо- и теплопереноса. Эта

пена нестабильна, и при подходе ее к

сливному устройству жидкость осветляется.

Пройдя через все тарелки, газ уходит из

верхней части аппарата. Колонны

с тарелками без сливных устройств.

В тарелке

без сливных устройств газ и жидкость

проходят через одни и т

е

же отверстия или щели. При этом одновременно

с взаимодействием фаз на тарелке

происходит сток жидкости на нижерасположенную

тарелку - «проваливание» жидкости.

Поэтому тарелки такого гипа часто

называют провальными.

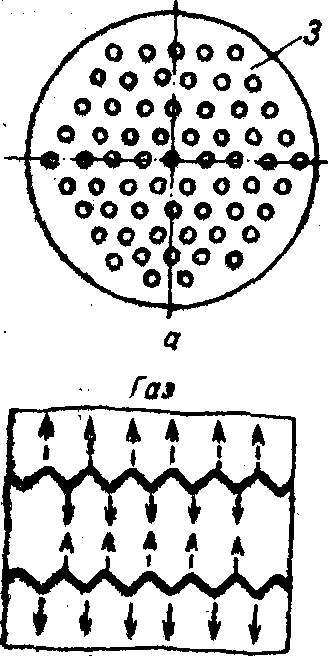

Конструкции

(типы) провальных тарелок представлены

на рис. В пленочных абсорберах поверхностью

контакта фаз является поверхность

жидкости, текущей по твердой, обычно

вертикальной стенке. К этому виду

аппаратов относятся: 1) трубчатые

абсорберы; 2) абсорберы с плоскопараллельной

или листовой насадкой; 3) абсорберы с

восходящим движением пленки жидкости.

Ситчатые

тарелки.

Эти

тарелки рис имеют большое число отверстий

диаметром 2-8 мм, через которые проходит

газ в с

е

же отверстия или щели. При этом одновременно

с взаимодействием фаз на тарелке

происходит сток жидкости на нижерасположенную

тарелку - «проваливание» жидкости.

Поэтому тарелки такого гипа часто

называют провальными.

Конструкции

(типы) провальных тарелок представлены

на рис. В пленочных абсорберах поверхностью

контакта фаз является поверхность

жидкости, текущей по твердой, обычно

вертикальной стенке. К этому виду

аппаратов относятся: 1) трубчатые

абсорберы; 2) абсорберы с плоскопараллельной

или листовой насадкой; 3) абсорберы с

восходящим движением пленки жидкости.

Ситчатые

тарелки.

Эти

тарелки рис имеют большое число отверстий

диаметром 2-8 мм, через которые проходит

газ в с лой

жидкости на тарелке. К достоинствам

ситчатых тарелок относятся простота

их устройства, легкость монтажа и

ремонта, сравнительно низкое гидравлическое

сопротивление, достаточно высокая

эффективность. Однако эти тарелки

чувствительны к загрязнениям и осадкам,

которые забивают их отверстия. Если

происходит внезапное прекращение подачи

газа или существенное снижение его

давления, то с ситчатых тарелок сливается

вся жидкость, и для возобновления

нормальной работы аппарата необходимо

вновь запускать колонну

лой

жидкости на тарелке. К достоинствам

ситчатых тарелок относятся простота

их устройства, легкость монтажа и

ремонта, сравнительно низкое гидравлическое

сопротивление, достаточно высокая

эффективность. Однако эти тарелки

чувствительны к загрязнениям и осадкам,

которые забивают их отверстия. Если

происходит внезапное прекращение подачи

газа или существенное снижение его

давления, то с ситчатых тарелок сливается

вся жидкость, и для возобновления

нормальной работы аппарата необходимо

вновь запускать колонну

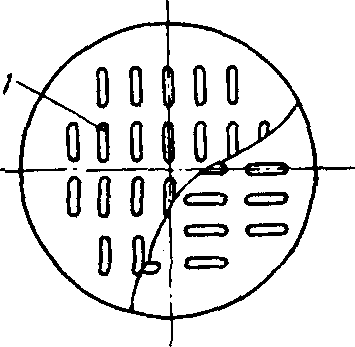

Клапанные

тарелки.

Принцип

действия этих тарелок состоит в том,

что клапан , свободно лежащий над

отверстием в тарелке , с изменением

расхода газа увеличивает подъем и

соответственно площадь зазора между

клапаном и плоскостью тарелки для

прохода газа. Поэтому скорость газа в

этом зазоре, а

значит

и во входе в слой жидкости на тарелке,

остается приблизительно постоянной,

что о беспечивает

неизменно эффективную работу тарелки.

Пластинчатые

тарелки, В отличие

от рассмотренных выше тарелок эти

тарелки работают при однонаправленном

движении фаз. К достоинствам пластинчатых

тарелок относятся достаточно низкое

гидравлическое сопротивление, большие

допустимые нагрузки по жидкости и газу,

небольшой расход материала на их

изготовление. Недостатками пластинчатых

тарелок являются сложность подвода и

отвода теплоты, невысокая эффективность

при низких нагрузках по жидкости и др

беспечивает

неизменно эффективную работу тарелки.

Пластинчатые

тарелки, В отличие

от рассмотренных выше тарелок эти

тарелки работают при однонаправленном

движении фаз. К достоинствам пластинчатых

тарелок относятся достаточно низкое

гидравлическое сопротивление, большие

допустимые нагрузки по жидкости и газу,

небольшой расход материала на их

изготовление. Недостатками пластинчатых

тарелок являются сложность подвода и

отвода теплоты, невысокая эффективность

при низких нагрузках по жидкости и др

2 9.

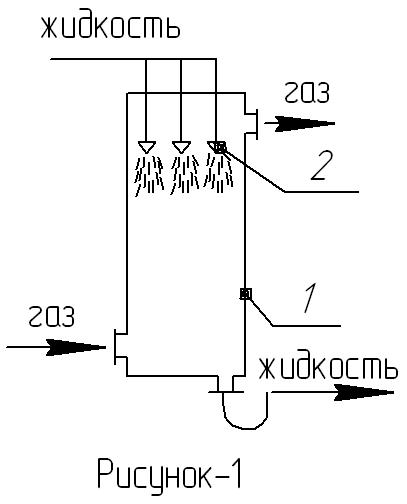

Распыливающие абсорберы:

в абсорберах этого типа тесный контакт

между фазами достигается путем

распыливания или разбрызгивания

различными способами жидкости в газовом

потоке. Полый

распыливающий

абсорбер

представляет

собой колонну, в верхней части корпуса

которой имеются форсунки

2 для

распыливания жидкости (главным образом

механические). В распыливающих абсорберах

объемные коэффициенты массопередачи

быстро снижаются по мере удаления от

форсунок вследствие коалесценции капель

и уменьшения поверхности фазового

контакта. Поэтому форсунки в этих

аппаратах обычно устанавливают на

нескольких уровнях. К достоинствам

полых распиливающих абсорберов относятся:

простота устройства, низкое гидравлическое

сопротивление, возможность работы с

загрязненными газами, легкость осмотра,

очистки и ре

9.

Распыливающие абсорберы:

в абсорберах этого типа тесный контакт

между фазами достигается путем

распыливания или разбрызгивания

различными способами жидкости в газовом

потоке. Полый

распыливающий

абсорбер

представляет

собой колонну, в верхней части корпуса

которой имеются форсунки

2 для

распыливания жидкости (главным образом

механические). В распыливающих абсорберах

объемные коэффициенты массопередачи

быстро снижаются по мере удаления от

форсунок вследствие коалесценции капель

и уменьшения поверхности фазового

контакта. Поэтому форсунки в этих

аппаратах обычно устанавливают на

нескольких уровнях. К достоинствам

полых распиливающих абсорберов относятся:

простота устройства, низкое гидравлическое

сопротивление, возможность работы с

загрязненными газами, легкость осмотра,

очистки и ре

монта.Недостатки

этих аппаратов: невысокая эффективность,

значительный расход энергии на

распыливание жидкости, трудность работы

с загрязненными жидкостями, необходимость

подачи больших количеств абсорбента

для увеличения количества капель и

соответственно – поверхности контакт

фаз,низкие допустимые скорости газа,

значения которых ограничены уносом

капель жидкости. Распыливающие абсорберы

применяются главным обраюм для поглощения

хорошо растворимых газов, так как

вследствие высокой относительной

скорости фаз и турбулизации газового

потока коэффициенты массоотдачи в

газовой фазе

( )

в

этих аппаратах достаточно высоки.

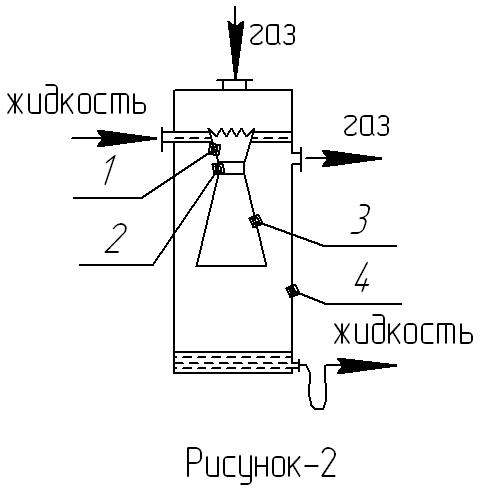

Значительно более эффективными аппаратами

являются прямоточные

распыливающие абсорберы,в

которых

распыленная жидкость захватывается и

уносится газовым потоком, движущимся

с б

)

в

этих аппаратах достаточно высоки.

Значительно более эффективными аппаратами

являются прямоточные

распыливающие абсорберы,в

которых

распыленная жидкость захватывается и

уносится газовым потоком, движущимся

с б ольшой

скоростью (20—30 м/сек

и

более), а затем отделяется от газа в

сепарационной камере. К аппаратам такого

типа относится абсорбер Вентури, основной

частью которого является труба Вентури.

Жидкость поступает к конфузор 1 трубы,

течет в виде пленки и в горловине 2

распыливается

газовым потоком. Далее жидкость выносится

газом в диффузор 3,

в котором

постепенно снижается скорость газа, и

кинетическая энергия газового потока

переходит в энергию давления с минимальными

потерями. Сепарация капель происходит

в камере 4.

К распыливающим относятся также

механические абсорберы, в

которых

разбрызгивание жидкости производится

с помощью вращающихся устройств, т. е.

с подводом внешней энергии для образования

возможно большей поверхности контакта

фаз между газом и

жидкостью.

Механические абсорберы компактнее и

эффективнее распиливающих абсорберов

других типов. Однако они значительно

сложнее по устройству и требуют больших

затрат энергии на осуществление процесса.

Во многих случаях и системах газ –

жидкость для диспергирования одной

фазы в другой оказывается достаточным

использование энергии потока газа,

взаимодействующего с жидкостью, и подвод

внешней энергии

для этой цели

нецелесообразен.

ольшой

скоростью (20—30 м/сек

и

более), а затем отделяется от газа в

сепарационной камере. К аппаратам такого

типа относится абсорбер Вентури, основной

частью которого является труба Вентури.

Жидкость поступает к конфузор 1 трубы,

течет в виде пленки и в горловине 2

распыливается

газовым потоком. Далее жидкость выносится

газом в диффузор 3,

в котором

постепенно снижается скорость газа, и

кинетическая энергия газового потока

переходит в энергию давления с минимальными

потерями. Сепарация капель происходит

в камере 4.

К распыливающим относятся также

механические абсорберы, в

которых

разбрызгивание жидкости производится

с помощью вращающихся устройств, т. е.

с подводом внешней энергии для образования

возможно большей поверхности контакта

фаз между газом и

жидкостью.

Механические абсорберы компактнее и

эффективнее распиливающих абсорберов

других типов. Однако они значительно

сложнее по устройству и требуют больших

затрат энергии на осуществление процесса.

Во многих случаях и системах газ –

жидкость для диспергирования одной

фазы в другой оказывается достаточным

использование энергии потока газа,

взаимодействующего с жидкостью, и подвод

внешней энергии

для этой цели

нецелесообразен.

31. Фазовое равновесие бинарные смесей. Если система состоит из двух компонентов (К = 2) и между ними не происходит химического взаимодействня, то при наличии жидкой и паровой фаз число фаз Ф = 2. Согласно правилу фаз, число степеней свободы такой системы составляет:

Следовательно,

из трех независимых параметров, полностью

определяющих состояние системы –

температуры t

давления

р и

концентрации одной из фаз с – можно

произвольно выбрать любые два; при этом

определится значение третьего параметра,

которое уже не может быть произвольным.

В связи с этим для физико-химической

характеристики бинарных систем жидкость

– пар удобно пользоваться так называемыми

фазовыми диаграммами. Если обозначить

через х состав жидкой фазы, а через у

состав паровой фазы, то принимая t

= соnst,

можно построить график зависимости

давления пара от состава жидкости

(диаграмма р – х). Аналогично, полагая

постоянным давление паров изображают

на плоскости зависимость температур

кипения жидкости и конденации паров

от составов жидкой и паровой фаз

(диаграмма t

– х – у).

Наконец,

при t

= соnst

и р=const

находят зависимость между равновесными

составами фаз, которая изображается

диаграммой равновесия (у

— х).

Вид этих зависимостей определяется

взаимной растворимостью компонентов

жидкой смеси и другими их свойствами,

рассматриваемыми ниже. Идеальные смеси:

идеальные растворы следуют законам

Рауля и Дальтона. Согласно закону Рауля,

парциальное

давление каждого компонента, например

низкокипящего компонента А в паре

пропорционально мольной доле

пропорционально мольной доле

этого

компонента в жидкости

При

этом коэффициент пропорциоальности

равен давлению насыщенного пара данного

компонента при данной температуре. При

смешивании компонентов идеального

раствора тепловой эффект отсутствует

и объем смеси практически не изменяется.

Для бинарной смеси, состоящей из

компонентов А

и В,

но

закону Рауля:

этого

компонента в жидкости

При

этом коэффициент пропорциоальности

равен давлению насыщенного пара данного

компонента при данной температуре. При

смешивании компонентов идеального

раствора тепловой эффект отсутствует

и объем смеси практически не изменяется.

Для бинарной смеси, состоящей из

компонентов А

и В,

но

закону Рауля:

Одновременно, согласно закону Дальтона – давление пара над раствором Р равно сумме парциальных давлений его компонентов.

Из уравнений, выражающих законы Рауля и Дальтона, видно, что при постоянной температуре парциальные давления компонентов, а также общее давление паров над смесью находятся в линейной зависимости от мольной доли хл низкокипящего компонента. Реальные смеси: реальные жидкие смеси с полной взаимной растворимостью компонентов не следуют закону Рауля. Отклонение от этого закона в каждой из фаз может быть положительным или отрицательным, причем последнее наблюдается реже. При положительном отклонении от закона Рауля разность давлений Р – Рид> 0, при отрицательном отклонении Р – Рид<0, где Р – общее давление над реальным раствором, а Рид – над идеальным раствором. Отклонения от закона Рауля связаны с изменением активности молекул в растворе, обусловленным химическим взаимодействие и между ними, диссоциацией и др. Степень отклонения свойств реального раствора от свойств идеального раствора определяется величиной коэффициента активности γ, равного отношению активности компонента раствора к его концентрации. В отличие от идеального раствора, для которого γА=γВ=1 парциальные давления компонентов А и В неидеальной бинарной смеси составляют:

,

,

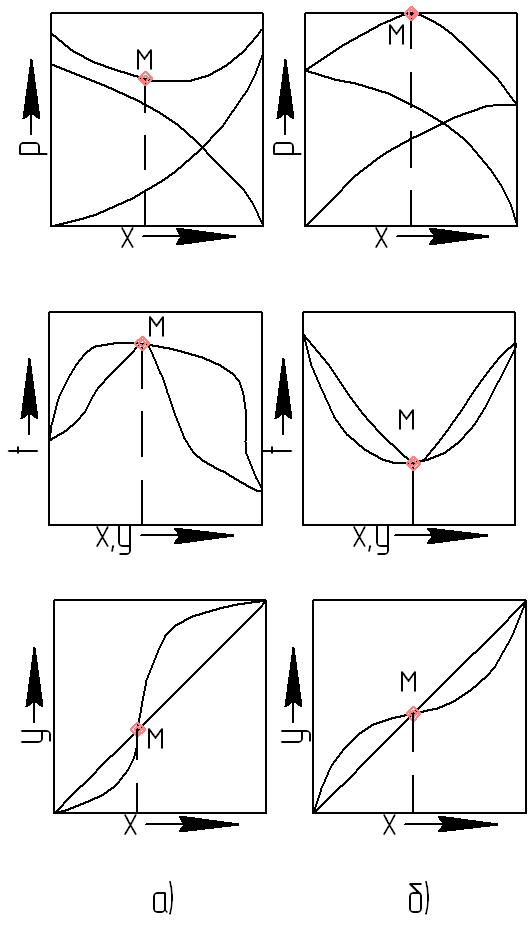

Т ипичные

диаграммы р – х, t

– х – у и у – х для систем с максимумом

температуры кипения показаны на рисунке

а, с минимумом температуры кипения –

на рисунке б. Как видно из рисунка

максимуму

общею давления пара соответстиует

минимум температуры кипении

смеси и наоборот. Точка М, в которой

кривые составов фаз пересекают диагональ

на диаграмме у

– х,

называется азеотропной точкой. Она

указывает состав смеси, которая при

данном давлении не может быть разделена

перегонкой на

составляющие

ее компоненты. Состав азеотропных смесей

зависит от температуры (давления). Эта

зависимость характеризуется вторым

законом Вревского: при

повышении температуры азеотропной

смеси, обладающей максимумом давления

пара, в смеси увеличивается относительное

содержание

того компонента, парциальная мольная

теплота испарения которого больше а

для смеси с минимумом пара – содержание

компонента, парциальная мольная

теплота

испарения которого меньше.

Этот закон указывает принципиальную

возможность разделения азеотропных

смесей путем изменения давления при

перегонке. С изменением давления

азеотропная точка перемещается на

равновесной кривой. При совладении этой

точки с правым верхним углом квадранта

диаграммы у – х в большинстве случаев

удается разделить азеотропную смесь

перегонкой.

ипичные

диаграммы р – х, t

– х – у и у – х для систем с максимумом

температуры кипения показаны на рисунке

а, с минимумом температуры кипения –

на рисунке б. Как видно из рисунка

максимуму

общею давления пара соответстиует

минимум температуры кипении

смеси и наоборот. Точка М, в которой

кривые составов фаз пересекают диагональ

на диаграмме у

– х,

называется азеотропной точкой. Она

указывает состав смеси, которая при

данном давлении не может быть разделена

перегонкой на

составляющие

ее компоненты. Состав азеотропных смесей

зависит от температуры (давления). Эта

зависимость характеризуется вторым

законом Вревского: при

повышении температуры азеотропной

смеси, обладающей максимумом давления

пара, в смеси увеличивается относительное

содержание

того компонента, парциальная мольная

теплота испарения которого больше а

для смеси с минимумом пара – содержание

компонента, парциальная мольная

теплота

испарения которого меньше.

Этот закон указывает принципиальную

возможность разделения азеотропных

смесей путем изменения давления при

перегонке. С изменением давления

азеотропная точка перемещается на

равновесной кривой. При совладении этой

точки с правым верхним углом квадранта

диаграммы у – х в большинстве случаев

удается разделить азеотропную смесь

перегонкой.

32.

Простая перегонка.

Фрикционная перегонка. Перегонку

проводят путем постепенного испарения

жидкости, находящейся в перегонном кубе

Образующиеся пары отводятвя и

конденсируются. Процесс осуществляют

периодическим или

непрерывным

способом. Если простая перегонка

проводится периодически, то в ходе

отгонки НК содержание его в кубовой

жидкости уменьшится. Вместе с тем

изменяется во времени и состав дистиллята,

который обедняется НК но мере протекания

процесса. В связи с этим отбирают

несколько фракций дистиллята, имеющих

различный состав. Простая перегонка,

проводимая с получением конечного

продукта разного состава, называется

фракционной, или дробной, перегонкой.

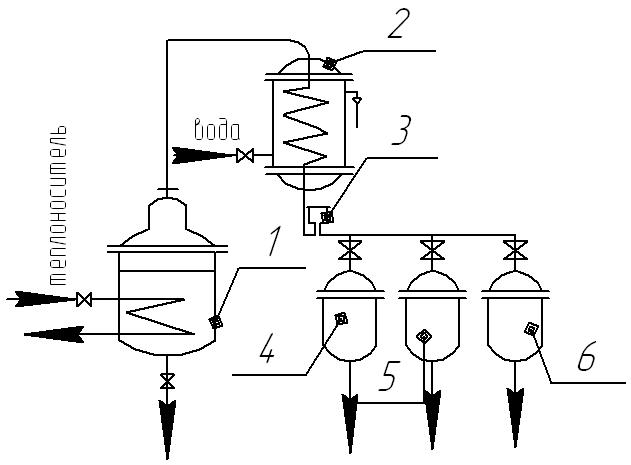

В периодически действующей установке

дли фракционной перегонки (рисунок 1)

исходную смесь загружают в перегонный

куб 1, снабженный змеевик ом

для обогрева, и доводят до кипения.

ом

для обогрева, и доводят до кипения.

Пары

отводят в конденсатор-холодильник 2.

Фракции

дистиллята поступают через смотровой

фонарь 3

в

отдельные сборники 4

– 6.

По

окончании операции остаток сливают из

куба, после чего в него вновь загружают

разделяемую смесь. Для составления

материального баланса простой перегонки

примем, что в кубе в некоторый момент

времени τ содержится L

кг перегоняемой смеси, имеющей текущую

концентрацию х

(по

низкокипящему компоненту НК). Количество

НК В жидкости в этот момент равно Lx.

Пусть за бесконечно малый промежуток

времени dτ

испарится dL

кг

смеси

и концентрация жидкости в кубе уменьшится

на величину dx.При

этом образуются dL

кг

пара,

равновесного с жидкостью и имеющего

концентрацию у*,

количество

НК в паре будет равно dLу*.

Соответственно

остаток жидкости в кубе составит (L-dL),

кг,а ее концентрация будет (x-dx).

Тогда

материальный баланс по НК выразится

уравнением:

.

Раскрывая скобки и пренебрегая

произведением dLdx

как

бесконечно малой величиной второго

порядка, после разделения переменных

получим

.

Раскрывая скобки и пренебрегая

произведением dLdx

как

бесконечно малой величиной второго

порядка, после разделения переменных

получим

Это дифференциальное уравнение должно

быть проинтегрировано в пределах

изменения количества жидкости в кубе

от начального L=F

до конечного L=W

(где F

– количество

исходной смеси или питания, и W

– количество остатка) и соответствующего

падения ее концентрации от xF

до

xW.

Средней

состав (xDср)

получаемого

дистиллята рассчитывают из уравнения

материального баланса по низкокипящему

компоненту:

Это дифференциальное уравнение должно

быть проинтегрировано в пределах

изменения количества жидкости в кубе

от начального L=F

до конечного L=W

(где F

– количество

исходной смеси или питания, и W

– количество остатка) и соответствующего

падения ее концентрации от xF

до

xW.

Средней

состав (xDср)

получаемого

дистиллята рассчитывают из уравнения

материального баланса по низкокипящему

компоненту:

Расчет простой перегонки обычно имеет

целью определить количество жидкости,

которое необходимо перегнать для того

чтобы получить в кубе остаток заданного

состава и дистиллят требуемого среднего

состава. Простую перегонку проводят

при атмосферном давлении или под

вакуумом, присоединяя сборники дистиллята

к источнику вакуума. Применение вакуума

дает возможность разделить термически

малостойкие смеси и, вследствие понижения

температуры кипения раствора, использовать

для обогрева куба пар более низких

параметров.

Расчет простой перегонки обычно имеет

целью определить количество жидкости,

которое необходимо перегнать для того

чтобы получить в кубе остаток заданного

состава и дистиллят требуемого среднего

состава. Простую перегонку проводят

при атмосферном давлении или под

вакуумом, присоединяя сборники дистиллята

к источнику вакуума. Применение вакуума

дает возможность разделить термически

малостойкие смеси и, вследствие понижения

температуры кипения раствора, использовать

для обогрева куба пар более низких

параметров.

33. Перегонка с водяным паром. Когда смешаны две взаимонерастворимые жидкости, то каждая из них полностью сохраняет свои свойства. Такая смесь легко может быть разделена на составные части отстаиванием. Система состоит из двух компонентов и трех фаз (двух жидких и одной паровой) и, следовательно, обладает одной степенью свободы: С = К-Ф + 2 = 2-3 + 2 = 1.

Это указывает на то, что каждой определенной температуре кипения смеси соответствует вполне определенное давление. При этом каждый из компонентов будет вести себя так, как будто он находится один в чистом виде, т.е. в этом случае парциальное давление каждого компонента не зависит от его содержания в смеси и равно давлению паров чистого компонента при той же температуре, т. е. температура кипения не зависит от соотношения компонентов: ра = Ра , рв =Рв и Р = рА+рВ = РА + РВ . Температура кипения такой смеси всегда ниже температуры кипения чистых компонентов, что используется для перегонкн с паром нерастворимых в воде жндкостей. Эта температура постоянна независимо от состава жидкой смеси, пока в жидкости присутствуют хотя бы следы второго компонента. По исчезновении его температура возрастает скачкообразно до температуры кипения компонента, оставшегося в жидкой фазе. До этого момента в 1 м3 пара над смесью содержится такое количество каждого компонента, какое заключалось бы в нем, если бы каждый из компонентов находился порознь при той же температуре.

Если в жндкость, не смешивающуюся с водой, добавить воду, температура кипения такой смеси при атмосферном давлении будет ниже 100 °С. Действительно, так как при одной и той же температуре Р = РА + РВ, то при нормальном давлении: РВ =Р - РА <Р т. е. РВ < Рнорм, а насыщенному водяному пару давлением меньше Рнорм соответствует температура ниже 100 °С. Эти же соотношения сохраняются и при любом другом давлении. Обычно температуру кипения определяют по кривым давления паров. Перегонку с водяным паром ведут обычно в кубах, снабженных паровой рубашкой и барботером для ввода острого пара (рнс 1).

Расход пара на перегонку GВ определяется (теоретически) из соотношений

уА = рА /Р=РА /Р уВ = рВ /Р=РВ /Р

тогда, поскольку температура постоянна, постоянны и давления насыщенных паров:

уА/уВ

=РА

/РВ

=const.

Схема

установки для перегонки с водяным паром:

1-куб; 2-конденсатор; 3-отстойник

Схема

установки для перегонки с водяным паром:

1-куб; 2-конденсатор; 3-отстойник

Соотношение между количествами GА и GВ компонентов А и В:

GА / GВ = уАМА/(увМв) = РАМА/(РВМВ) = РАМА [(Р - РА)МВ] , где МА и МВ - молекулярные массы компонентов А и В. Из выражения найдем количество острого пара на 1 кг перегоняемого компонента смеси: GВ =РВ МВ/(РАМА ) Уходящие из перегонного аппарата водяные пары практически не насыщаются полностью парами отгоняемого компонента, поэтому расход пара обычно больше определяемого. Поэтому: GВ = РВМВ/(РАМАф), где ф - коэффициент насыщения (причем ф< 1). Общий расход теплоты при перегонке с паром больше, чем при простой перегонке, на количество теплоты, которое уходит с паром. Перегонка с водяным паром целесообразна только в случае обязательного выделения из относительно нелетучей среды летучих компонентов, не смешивающихся с водой при нормальной температуре.

34.

Понятие о молекулярной дистилляции.

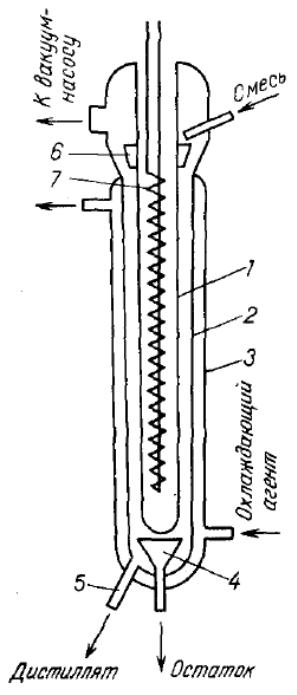

Схема

устройства одноступенчатого аппарата

для молекулярной дистилляции:

Схема

устройства одноступенчатого аппарата

для молекулярной дистилляции:

1-испаритель; 2-конденсатор; 5-рубашка; 4, 5-выводы соответственно кубового остатка и дистиллята; 6 - распределитель пленки исходной смеси; 7 - нагреватель испарителя.

Обычно молекулярную дистилляцию применяют для разделения нетермостойких смесей, температура кипения которых достаточно высока. Процесс проводят при температуре ниже точки кипения разделяемой смеси под глубоким вакуумом (остаточное давление порядка 102 —103Па). При таких условиях плотность пара резко снижается, а длина свободного пробега молекул существенно увеличивается. Если на небольшом расстоянии от поверхности испарения жидкости, меньшем длины свободного пробега молекул (20-30 мм), установлена охлаждаемая стенка, то легко отрывающиеся от поверхности испарения молекулы НК попадут на эту стенку и конденсируются на ней. При этом равновесие между жидкостью и паром не устанавливается, так как образовавшиеся пары сразу удаляются с поверхности жидкости. Образовавшийся конденсат-дистиллят-удаляется из аппарата через штуцер 5, а кубовый остаток-с помощью воронки 4.

Для бинарной смеси А и В состав пара определяется скоростью испарения компонентов и выражается с помощью коэффициента разделения ам:

ам = (РА/РВ)(МВ/МА)0,5,

где МА и МВ - молекулярные массы компонентов А и В.

Из уравнения следует, что степень разделения при молекулярной дистилляции больше, чем при простой перегонке в (МВ/МА)0,5 раз. Процесс молекулярной дистилляции дорогостоящий, поэтому его применяют для разделения небольших количеств высокоценных веществ: витаминов, аминокислот, гормонов и т.п.