Шпора ДМ

.docx|

1 Классификация деталей машин.

Классификация 1. По назначению на три основные группы: а) соединительные детали и соединения (сварные, резьбовые, шпоночные и др.); б) передачи вращательного движения (ремённые, зубчатые, червячные и др.); в) детали и узлы, обслуживающие передачи (валы, подшипники, муфты и др.). 2. По конструкции: - простые (шпонка, болт, гайка, и т.п.); - сложные (корпус редуктора, станина станка, коленчатый вал и т.п.).

Механизмом называют систему тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел. Машиной называют механизм или сочетание механизмов, которые служат для облегчения или замены физического или умственного труда человека, повышения его производительности. В зависимости от назначения различают два вида машин: 1) энергетические машины. Преобразующие любой вид энергии в механическую и наоборот; 2) рабочие машины: Все машины состоят из деталей, которые объединены в узлы. Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Узел машины – представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т. п.). |

4 Основные критерии работоспособности деталей машин и методики их расчета. Цель расчета деталей машин – определение материала и геометрических размеров деталей. Расчет производится по одному или нескольким критериям. Прочность – главный критерий – способность детали сопротивляться разрушению под действием внешних нагрузок. Следует различать прочность материала и прочность детали. Для повышения прочности надо использовать правильный выбор материала и рациональный выбор формы детали. Увеличение размеров – очевидный, но нежелательный путь. Жесткость – способность детали сопротивляться изменению формы под действием нагрузок. Износостойкость – способность детали сопротивляться истиранию по поверхности силового контакта с другими деталями. Повышенный износ приводит к изменению формы детали, физико-механических свойств поверхностного слоя. Меры по предупреждению износа: а) правильный подбор пар трения; б) снижение температуры узла трения; в) обеспечение хорошей смазки; г) предотвращение попадания частиц износа в зону контакта. Теплостойкость – способность детали сохранять свои расчетные параметры (геометрические размеры и прочностные характеристики) в условиях повышенных температур. Заметное снижение прочности наступает для черных металлов при t = 350-4000, для цветных – 100-1500. При длительном воздействии нагрузки в условиях повышенных температур наблюдается явление ползучести- непрерывная пластическая деформация при постоянной нагрузке. Для увеличения теплостойкости используют: а) материалы с малым коэффициентом линейного расширения; б) специальные жаропрочные стали. Виброустойчивость – способность детали работать в заданном режиме движения без недопустимых колебаний. Надежность – способность детали безусловно работать в течение заданного срока службы. Кн= 1-Q (1.1.1), где Кн – коэффициент надежности – вероятность безотказной работы машины, Q – вероятность отказа детали. Если машина состоит из n деталей, то Кн = 1- nQ , то есть меньше единицы, чем меньше деталей в машине, тем она более надежная.

|

7 Механические передачи. Классификация. Основные кинематические и силовые соотношения в механических передачах. Назначения и классификация передач. Назначение: 1) передача вращательного движения между валами 2) преобразование вращательного движения в поступательное и наоборот. Передачи могут быть: 1) Зубчатые передачи 2) Конические передачи 3) Червячные передачи 4) Клиноременные передачи 5) Цепные передачи Кинематические и силовые соотношения в передачах

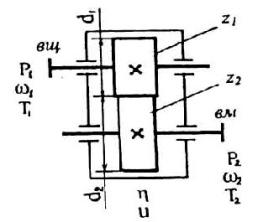

Любая

передача (рис. 1.2) состоит из ведущего

(вщ 1) и ведомого

(вм 2)звеньев. Передачу характеризуют

следующие основные и производныепараметры:

мощность Р(кВт), угловая скорость (с-1)

или частота вращения п(мин-1), момент

вращения Т(Н·м), коэффициент полезного

действия (КПД) и передаточное

отношение и. Важнейшей

характеристикой любой механической

передачи является передаточное

отношение, которое показывает, во

сколько раз угловая скорость (или

частота вращения п) одного звена больше

или меньше угловой скорости (частоты

вращения) другой передачи. Передаточное

отношение, определяемое в направлении

потока мощности от ведущего звена 1 к

ведомому 2, имеет вид и12 =1 / 2 =

п1 /

п2

Рис.

1.2. Обозначение основных параметров передачи При значении и >1 такие передачи называют понижающими, процесс преобразования частоты вращения --редуцированием, а передачу , выполненную в закрытом корпусе -- редуктором. Передаточное отношение можно выразить через диаметры, или число зубьев, тогда формула будет иметь вид и12 = 1 / 2 = п1 / п2 = d2 / d1 = z2 / z1.(1.1) Если кинематическая характеристика выражается отношением числа зубьев, то это называют передаточным числом. Передаточное число в отличие от передаточного отношения всегда положительное и не может быть меньше единицы. Так как в настоящем пособии рассматриваются только понижающие передачи , то передаточное отношение и передаточное число будут иметь значения больше единицы -- обе эти характеристики механических передач будем обозначать символом и. |

10 КПД зубчатого зацепления и пути его повышения. Способы изготовления зубчатых колес.

КПД зубчатых передач Для закрытых передач в среднем: цилиндрических h =0,98, конических h = 0,97. Для открытых передач: цилиндрических h = 0,97, конических h = 0,96 . Эти цифры включают также потери в опорах качения, которые невелики и составляют от 0,25 до 0,5 % на опору при надежной смазке.

Методы изготовления зубчатых колес. 1)Литье (диаметром более 600мм) 2)Кованые ( штампованные) (до 600 мм) 3) Накатка 4) Обработка резанием Зубчатые колёса классифицируют также по форме боковой поверхности зубьев или по их профилю. При эвольвентном зацеплении профили зубьев очерчены сопряжёнными эвольвентами . При циклоидальном зацеплении головки зубьев образованы эпициклоидами, а ножки - гипоциклоидами . В приборостроении применяется упрощённое циклоидальное, или часовое зацепление: верхняя часть зуба очерчена дугой окружности, нижняя – отрезками прямой. Известны также зацепление системы Новикова и цевочное зацепление Наибольшее распространение имеет эвольвентное зацепление,так как его отличают высокий КПД, а также технологичность из- готовления и сборки.

|

|

2 Основные требования к машинам, узлам и деталям.

1)высокая производительность; 2) экономичность производства и эксплуатации; 3) компактность, надежность и долговечность; 4) высокий коэффициент полезного действия; 5) равномерность хода; 6) автоматизация рабочих циклов; 7) точность работы; 8) удобство и безопасность обслуживания; 9) транспортабельность; 10) технологичность. |

5 Критерии работоспособности: прочность, износостойкость и методики их расчета. Про́чность - свойство материала сопротивляться разрушению под действием внутреннихнапряжений, возникающих под воздействием внешних сил. Износостойкость это свойство материала оказывать сопротивление изнашиванию в определённых условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания. |

8 Зубчатые передачи. Классификация. Основные геометрические параметры эвольвентного зацепления. Зубчатые передачи имеют в настоящее время большое распространение во всех областях техники. В этих устройствах движение от одного вала к другому передаётся посредством сопряжённых зубчатых колёс – дисков с нарезанными на них зубьями той или иной конфигурации . При этом диски могут иметь форму круглых цилиндров, усечённых конусов, а также более сложную конфигурацию (например, эллиптические колёса приборных устройств). Приведём далее классификацию зубчатых колёс. В зависимости от вида поверхности, на которой нарезаны зубья, различают цилиндрические колёса , и конические зубчатые колёса, оси валов которых пересекаются под некоторым углом По расположению зубьев относительно оси вращения зубчатые колеса классифицируют на прямозубые и косозубые и шевронные. Указанные колёса передают движение от одного параллельного вала к другому. Передачу движения при скрещивающихся в пространстве валах осуществляет червячная передача , а также передача винтовыми и гипоидными колёсами. По характеру контактирования пары зубчатых колёс различают внешнее, внутреннее, а также реечное зацепление, в котором вращение колеса преобразуется в поступательное движение рейки .

|

11 Цилиндрическая – прямозубая передача. Параметры зацепления. Силы в зацеплении. |

|

3 Основные пути повышения надежности машин.

Основные пути повышения надежности на стадии проектирования: 1. проектировании по возможности простых изделий с меньшим числом деталей. Каждой детали должна быть обеспечена достаточно высокая надежность, равная или близкая к надежности остальных деталей. 2. уменьшение напряженности деталей (повышение запасов прочности). 3.Рационально использовать высокопрочные материалы и упрочняющую технологию: 4.Путем термической обработки можно увеличить нагрузочную способность зубчатых передач в 2 - 4 раза. 5.Хромирование шеек коленчатого вала автомобильных двигателей увеличивает срок службы по износу в 3 - 5 и более раз. 6.Дробеструйный наклеп зубчатых колес, рессор, пружин и прочее повышает срок службы по усталости материала в 2-3 раза. 7.Эффективной мерой повышения надежности является хорошая система смазки. 8.Широкое использование стандартных узлов и деталей, а также стандартных элементов конструкций (резьб, галтелей и пр.) повышает надежность. 9. Для многих машин большое значение имеет ремонтопригодность. |

6 Основные конструкционные материалы. Определение допускаемых напряжений и коэффициентов запаса прочности при расчете деталей машин.

|

9 Явление скольжения зубьев в эвольвентном зацеплении. Минимальное количество зубьев. Исправление зубьев при нарезании.

|

12 Особенность расчета на прочность прямозубые , косозубые и шевронные зацеплений. Силы в зацеплении.

|

|

13 Порядок расчета открытых и закрытых зубчатых передач. Определение допускаемых напряжений на усталостную контактную прочность усталостный изгиб.

|

14 Механизмы: редуктор, мультипликатор, коробка перемены передач, вариатор и их кинематические параметры.

Редуктором называют механизм, выполненный в виде самостоятельного агрегата с целью понижения час- тоты вращения ведущего вала и увеличения вращающего момента на ведомом валу.

Механическое устройство , предназначенное для бесступенчато - го ( плавного ) регулирования на ходу угловой скорости ведомого вала при постоянной скорости ведущего , называется вариатором .

|

15 Виды разрушения зубьев зубчатых колес и пути их предотвращений. Виды повреждения зубчатых передач 1. Поломка зуба. Из-за развития усталостных трещин. Наиболее часто у открытых передач. Расчёт на изгиб; увеличение модуля, снижение концентрации напряжений. 2. Выкрашивание зуба. Закрытые передачи. Расчёт на контактную прочность. 3. Износ зуба. Повышение твёрдости. 4. Заедание (червячные, гипоидные конические). Смазка, химико-терм. обработка. Для предупреждения излома проводится расчёт зуба по напряжениям изгиба. Такой расчёт для закрытых передач выполняется в качестве проверочного после расчёта на контактные напряжения. Для открытых передач, где высока вероятность случайных перегрузок, этот расчёт выполняется как проектировочный. Долговечность зубьев можно повысить, увеличив прочность основания зуба и уменьшив концентрацию напряжений в опасном сечении, увеличив модуль передачи. Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой либо повышать степень точности передачи, а также правильно назначать размеры из расчёта на усталость по контактным напряжениям. Основные меры предупреждения износа – повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. В расчёте на контактную выносливость абразивный износ учитывается занижением допускаемых контактных напряжений.

|

16 Коническая зубчатая передача. Параметры зацепления. Силы в зацеплении.

|

|

17 Расчет на прочность конического зацепления.

|

18 Червячная передача. Классификация. Основные параметры зацепления. Передаточное число.

Червячная передача — это зубчато-винтовая передача, движение в которой осуществляют по принципу винтовой пары. Достоинства червячных передач 1. Возможность получения большого передаточного числа в одной ступени (и до 80). 2. Компактность и сравнительно небольшая масса конструкции. 3. Плавность и бесшумность работы. 4. Возможность получения самотормозящей передачи, т. е. допускающей движение только от червяка к колесу. Самоторможение червячной передачи позволяет выполнить механизм без тормозного устройства, препятствующего обратному вращению колес (например, под действием силы тяжести поднимаемого груза). 5. Возможность получения точных и малых перемещений. Недостатки. 1. Низкий КПД. 2. Необходимость применения для венцов червячных колес дорогих антифрикционных материалов. 3. Повышенное изнашивание и склонность к заеданию. 4. Необходимость регулировки зацепления. Применение. Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 100 кВт.

Классификация червячных передач В зависимости от формы внешней поверхности червяка передачи бывают с цилиндрическим или с глобоидным червяками. В зависимости от направления линии витка червяка червячные передачи бывают с правым (предпочтительнее для применения) и левым направлениями линии витка. В зависимости от расположения червяка относительно колеса передачи бывают с нижним , верхним и боковым червяками. В зависимости от формы винтовой поверхности резьбы цилиндрического червяка передачи бывают с архимедовым, конволютным и эвольвентным червяками.

Передаточное число и червячной передачи определяют по условию, что за каждый оборот червяка колесо поворачивается на угол, соответствующий числу зубьев, равному числу витков червяка: и = п 1 /n 2 = z 2 /z 1 . где п 1 , п 2 — частоты вращения червяка и колеса; z 1 и z 2 — число витков червяка и число зубьев колеса. |

19 Расчет на прочность конического зацепления. В червячных передачах, аналогично зубчатым, зубья червячного колеса рассчитывают на контактную прочность и на изгиб. В червячных передачах кроме выкрашивания рабочих поверхностей зубьев велика опасность заедания и изнашивания, которые также зависят от значений контактных напряжений σ Н . Поэтому для всех червячных передач расчет по контактным напряжениям является основным, определяющим размеры передачи, а расчет по напряжениям изгиба — проверочным. Формула проверочного расчета червячных передач по контактным напряжениям имеет вид

где σ Н — расчетное контактное напряжение для поверхностей зубьев и витков в зоне зацепления, Н/мм 2 ; а w — межосевое расстояние, мм; T 2 — вращающий момент на колесе, Н . м. |

20 КПД червячного зацепления и пути его повышения. Червячная передача является зубчато-винтовой и имеет потери, свойственные как зубчатой передаче, так и передаче винт — гайка. Общий КПД для закрытой червячной передачи можно определить по формуле (уточненный расчет)

где степень п — число пар подшипников;

Значения

угла

Для увеличения КПД передачи: 1) червяк должен иметь твердую, очень чисто обработанную поверхность зубьев (желательна полировка). Материалом для червяков служат высокоуглеродистые – калимые или малоуглеродистые цементированные стали, например, Ст.У-7, У-8, Ст.50 или Ст.20Х, Ст.18ХГТ, Ст.20ХНЗА; 2) венец червячного колеса должен быть изготовлен из антифрикционного материала - бронзы; 3) смазка должна быть обильной в закрытом пыленепроницаемом корпусе.

|

|

21 Тепловой расчет червячного зацепления и расчет вала червяка на жесткость.

При работе червячной передачи значительная часть мощности расходуется на преодоление трения в зацеплении , в результате чего происходит нагревание редуктора . Выделяемое тепло отводится в окружающую среду через стенки редуктора . В случае недостаточного отвода тепла редуктор перегревается и выходит из строя . Поэтому не обходимо производить тепловой расчет с целью определения темпе - ратуры масла t м , которая не должна превышать допустимой величины[t м ]=60–90º С . Температуру масла определяют по формуле где η ч . п . – КПД червячной передачи ; Р – мощность на входном валу редуктора , Вт К – коэффициент теплопередачи (8–12); А – площадь поверхности редуктора , м 2 , определяемая по формуле ( ) [ ] BL L B H K A + + = 2 , где Н , B, L – соответственно высота , ширина и длина корпуса редуктора , м ; К – вспомогательный коэффициент , учитывающий увеличение площади охлаждения за счет ребер жесткости и охлаждения . Для изучаемого редуктора К =1,27.

|

22 Виды разрушения зубьев червячного зацепления и пути их предотвращений.

|

23 Планетарная передача. Кинематические параметры и геометрические требования.

Зубчатые передачи, которые имеют зубчатые колеса с перемещающимися в пространстве геометрическими осями , называются планетарными. Общие недостатки планетарных передач - повышенные требования к точности изготовления и монтажа колёс, а также в отдельных случаях низкие значения коэффициентов полезного действия, что, впрочем, характерно для усложнённых конструкций механизмов Достоинства планетарных передач превалируют над недостатками и способствуют широкому распространению этих механизмов во многих областях промышленности, в том числе в авиации, космической технике, роботах и манипуляторах. Основное достоинство планетарных передач, как было указано, это большие передаточные числа при относительно малых габаритах. Применяемое в планетарных передачах внутреннее зацепление зубьев обладает повышенной нагрузочной способностью по сравнению с внешним зацеплением, отсюда – высокая прочность и надёжность этого вида передач. Достоинство этих механизмов заключается также в том, что мощность, поступающая в планетарный редуктор, разветвляется на несколько потоков, число которых равно количеству сателлитов. При этом пропорционально уменьшается нагрузка на каждое зацепление и на опоры валов при симметричном расположении подвижных колёс. Наконец, планетарная передача имеет широкие кинематические возможности при торможение тех или иных звеньев передачи, а также позволяет суммировать скорости, поступающие от разных источников движения. В последнем случае имеем дифференциальные передачи.

|

24 Расчет на прочность планетарной передачи. Силы в зацеплении.

|

|

25 КПД планетарной передачи и пути его повышения.

|

26 Волновая передача. Особенности расчета на прочность.

Волновые зубчатые передачи условно относят к планетарным механизмам, так как они появились, по-видимому, как развитие последних. Однако принцип действия волновых передач совершенно иной: не зацепление зубьев, а волновая деформация одного из колёс . Первые сведения об этих передачах появились в середине прошлого века, но за минувшие 50 лет волновые редукторы получили самое широкое распространение во всех областях техники. Отметим достоинства волновых передач . Прежде всего, это, как было указано выше, возможность получать значительные передаточные числа - до 1000 в одной ступени. Применяемые в передачах мелкомодульные зубчатые колёса позволяют иметь при этом небольшие габариты редуктора . При малой разнице диаметров колёс в зацеплении одновременно может находиться до четверти всех зубьев, - отсюда высокая нагрузочная способность волновой передачи. Значителен коэффициент полезного действия волнового редуктора: при передаточных отношениях 50…150 он может составлять 0,90…0,95. К достоинствам передачи можно отнести также плавность хода, бесшумность, стабильность работы под на- грузкой . Недостатками волновых передач являются сложность изготовления гибкого колеса, большой мёртвый ход, связанный с относительно длительным периодом деформирования зубьев, повышенный внутренний нагрев.

|

27 Зубчатое зацепление Новикова. Параметры зацепления. Особенности расчета на прочность.. Новое зацепление повышенной нагрузочной способности было разработано в 1954 г. М. Л. Новиковым (зацепление Новикова). В этом зацеплении профили зубьев ограничены дугами окружностей (рис. 7. 2). Зуб шестерни изготовляют выпуклым, а зуб колеса — вогнутым. Теоретически контакт зубьев передачи должен быть в точке, однако под нагрузкой контакт осуществляется по некоторой площадке, размеры которой увеличиваются с увеличением приведенного радиуса кривизны зубьев. При точном изготовлении зацепления можно значительно увеличить приведенный радиус кривизны и площади контакта и одновременно повысить контактную прочность передачи. |

28 Расчет на прочность планетарной передачи. Силы в зацеплении.

|

|

|

|

|

|