- •2. Конструкция и назначение основных узлов буксового узла

- •3. Назначение и конструкция основных узлов вагона

- •4. Назначение и требования, предъявленные к колесным парам. Типы колесных пар.

- •5. Конструкция тележки квз-цнии

- •6. Конструкция тележки твз-цнии-м

- •7. Конструкция и назначение ударно-тягового устройства.

- •8.Конструкция и назначение автосцепки и механизма сцепления автосцепки са-3.

- •9.Конструкция кузова пассажирского вагона с изоляцией и облицовкой.

- •10.Устройство системы водоснабжения пассажирского вагона.

- •12. Устройство системы комбинированного отопления пассажирских вагонов.

- •13. Промежуточная ревизия буксовых узлов.

- •Редуктор рк-1, установленный на буксе.

7. Конструкция и назначение ударно-тягового устройства.

В современных условиях эксплуатации применяют автоматические ударно-тяговые приборы. К ним относятся автосцепное устройство и упругие переходные площадки.

УСТРОЙСТВО АВТОСЦЕПКИ СА-3

Автосцепка состоит из корпуса и деталей механизма

Корпус автосцепки представляет

собой пустотелую фасонную отливку,

состоящую из головной части 1 и

хвостовика 2. В пустотелом хвостовике

сделано продолговатое отверстие 3

для клина, соединяющего корпус с тяговым

хомутом.

В настоящее время все вагоны пассажирского парка страны оборудованы автоматической сцепкой.

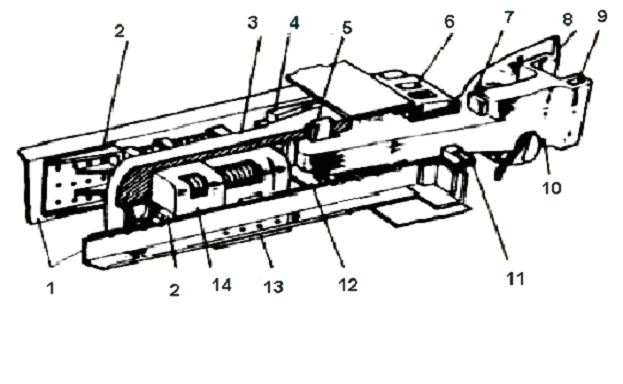

Сцепление вагонов между собой и с локомотивом происходит автоматически при нажатии или соударении автосцепок. Разъединение сцепленных вагонов или вагона и локомотива производится поворотом рукоятки расцепного рычага, расположенного сбоку на концевой балке. После сцепления автосцепка воспринимает и передает растягивающие и сжимающие усилия в поезде, а также воспринимает ударные нагрузки, возникающие при маневровых операциях. На отечественных вагонах установлена автосцепка типа СА-3 (советская автосцепка, третий вариант). Автосцепное оборудование (рисунок 34),

Рисунок

34

Рисунок

34

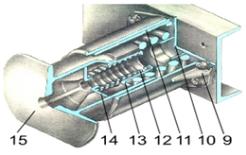

расположенное в концевой части хребтовой балки 1, состоит из корпуса автосцепки 10 с механизмом, пружинно-фрикционного поглощающего аппарата 14, тягового хомута 3, клина (чеки) 5, упорной плиты 12, передних 4 и задних 2 упорных угольников, ударной розетки 6, поддерживающей планки 13, центрирующего прибора 11 и расцепного привода. Тяговый хомут с клином служит для соединения корпуса автосцепки с поглощающим аппаратом и передачи тяговых усилий. Передние упорные угольники и упорная плита передают тяговые усилия на раму вагона. Задние упорные угольники служат для передачи на раму вагона сжимающих усилий и ударов. Ударная розетка с центрирующим прибором поддерживает и центрирует автосцепку по продольной оси вагона. Розетка предназначена также для усиления концевой балки рамы вагона и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом. Поддерживающая планка удерживает поглощающий аппарат с тяговым хомутом внутри хребтовой балки. Голова автосцепки имеет зев, образованный большим 8 и малым 9 зубьями, которые участвуют в сцеплении и воспринимают тяговые и ударные усилия. Торцевые поверхности малого зуба и зева воспринимают сжимающие усилия. Тяговые усилия передаются тыловыми поверхностями большого и малого зубьев. На вертикальной стенке зева имеется окно кармана, через которое выступают в зев замок и лампа замкодержателя. Упор 7 в верхней части автосцепки участвует в передаче сжимающих усилий через розетку на концевую и хребтовую балки, когда поглощающий аппарат полностью сжат.

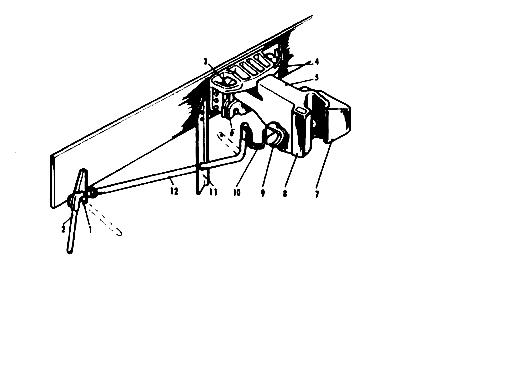

Правильность сцепления смежных автосцепом можно проверить по положению красных сигнальных отростков замков: если они не выходят из нижней части корпуса, автосцепки находятся в сцепленном состоянии. Рукоятки 2 (рисунок 35) расцепных рычагов 12 должны при этом располагаться вертикально и входить в пазы державок 1.

Рисунок

35.

Рисунок

35.

Расцепкой привод, состоящий из цепочки 10, рычага 12, кронштейна 11 и державки 1, предназначен для расцепления автосцепок без захода сцепщика в пространство между концевыми балками вагонов, а также для установки автосцепки в выключенное положение при работе без сцепления. Чтобы расцепить автосцепки, необходимо приподнять вверх рукоятку расцепного рычага, повернуть ее до отказа в сторону от концевой балки (на себя) и возвратить в прежнее вертикальное положение, показавшийся при этом снизу корпуса автосцепки сигнальный красный отросток (хорошо виден сбоку вагона) свидетельствует о том, что расцепление произошло. Остальные позиции рисунка: 3 - маятниковая подвеска, 4 - ударная розетка, 5 - головка корпуса автосцепки, 6 - центрирующая балочка, 7 - большой зуб автосцепки, 8 - малый зуб автосцепки, 9 - валик подъемника. Дня обеспечения надежности сцепления допустимая разница по высоте между продольными осями автосцепок, измеряемая специальным шаблоном: в пассажирском поезде, следующем со скоростью до 120 км/ч, не более 70 мм, со скотью 121-140 км/ч не более 50 мм, между локомотивом и первым вагоном пассажирского поезда не более 100 мм.

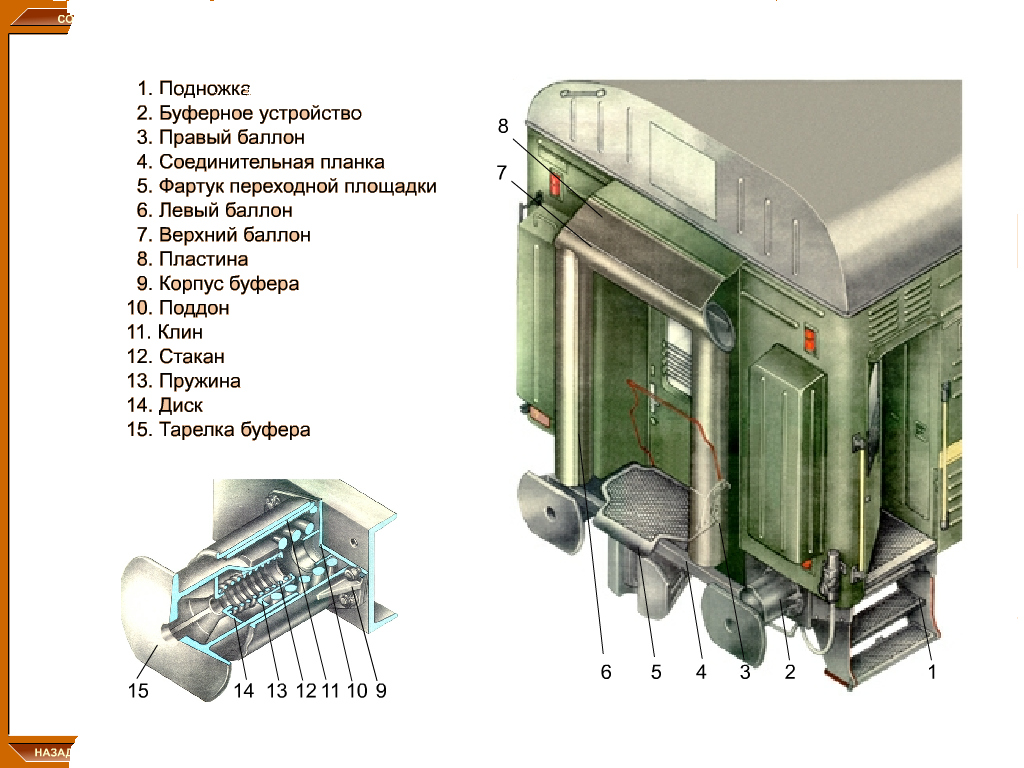

УПРУГИЕ ПЕРЕХОДНЫЕ ПЛОЩАДКИ

Подножка 14.Диск

Буферное устройство 15.Тарелка буфера

Правый баллон

Соединительная планка

Фартук переходной площадки

Левый баллон

Верхний баллон

Пластина

Корпус буфера

10.Поддон

11.Клин

12.Стакан

13.Пружина

Для обеспечения безопасного перехода пассажиров из одного вагона в другой необходимо следить за исправностью фартуков. Сильно изогнутые и обледеневшие в зимнее время фартуки могут стать причиной несчастных случаев. У несцепленных вагонов переходные фартуки должны быть подняты и закреплены.