- •1. Классификация воздухонагнетательных установок промышленных предприятий.

- •2.Общие сведения о поршневых компрессорах. Достоинства, недостатки, области применения.

- •3.Общие сведения о турбокомпрессорах. Достоинства, недостатки, области применения.

- •4. Основные параметры компрессорной машины

- •5.Основное уравнение турбомашин (ур-ие Эйлера) и его анализ.

- •6. Основные свойства турбокомпрессоров.

- •7. Основные (внешние) характеристики объемных компрессоров.

- •8.Газодинамические теоретические и действительные характеристики турбокомпрессоров.

- •9.Определение рабочих параметров компрессорных машин по характеристикам. Помпаж.

- •11.Пересчет характеристик турбокомпрессора при изменении частоты вращения ротора.

- •12.Задачи регулирования компрессорных установок. Методы регулирования поршневых компрессоров.

- •13. Регулирование турбокомпрессоров изменением частоты вращения ротора.

- •15. Регулирование компрессора дросселированием на нагнетании и поворотом входных направляющих лопаток

- •16. Учет выработки сжатого воздуха и нормирование расхода электрической энергии на сжатие.

- •18. Расчет производительности компрессорной станции

- •19. Выбор типа и числа компрессоров.

- •20. Выбор привода компрессора. Определение мощности привода.

- •21.Охложденияе компрессора.

- •22. Потери сжатого воздуха при транспортировании.

- •23.Прокладка воздухопроводов.

- •24. Расчет воздухопроводов

- •25.Осушка сжатого воздуха нагревом

- •26. Осушка сжатого воздуха охлаждением.

- •27. Осушка сжатого воздуха в фильтрах-поглотителях

- •28.Параметры и уравнения состояния идеальных и реальных газов.

- •29. Охлаждение компрессоров.

- •30.Назначение многоступенчатого сжатия. T-s и p-V диаграммы.

- •31.Технологическое оборудование компрессорных станций.

- •32.Определение объемной и массовой подачи поршневого компрессора.

- •33. Коэффициент подачи компрессора

- •34.Индикаторные диаграммы идеальных и реальных рабочих процессов в компрессорах.

- •35. Графики воздухопотребления

- •36. Аэродинамический расчет воздушной магистрали.

- •37. Тепловой расчет компрессорной установки.

- •38.Показатели эффективности работы компрессорной станции.

- •39. Системы водоснабжения

- •40. Классификация систем водоснабжения.

- •41. Хозяйственные, противопожарные, поливочные, производственные, объединенные системы водоснабжения

- •42. Прямоточные и оборотные системы водоснабжения

- •43. Определение необходимого количества воды и выявления режима потребления

- •44. Хозяйственно-питьевое водопотребление

- •45. Графики водопотребления

- •46. Классификация линий водопроводной сети по их назначению

- •47. Магистральные и распределительные линии водоводов.

- •48. Классификация водопроводных сетей.

- •49. Тупиковые и кольцевые водопроводные сети

- •50. Конструктивные и неконструктивные водопроводные сети.

- •51. Системы централизованного водоснабжения.

- •52. Станции водоподготовки.

- •53. Схемы отбора воды из сети.

- •54.Определение расчетных коечных расходов.

- •55. Выбор типа труб для строительства водоводов.

- •56. Определение глубины укладки труб в грунт

- •58. Определение потерь напора

- •59. Влияние рельефа местности и разности требуемых свободных напоров на диаметры труб

- •60. Гидравлическая увязка кольцевой водопроводной сети

- •62. Показатели качества воды.

- •63. Способы подготовки воды

- •64. Способы умягчения воды.

- •65.Водозаборные сооружения

- •66. Гидравлический расчет водопроводной сети

- •67. Градирни

- •68.Водоохлаждающие устройства

- •69. Насосные станции.

- •71. Техническая вода.

- •72. Оборудование систем технического водоснабжения.

- •73. Оборудование водоотводящих сетей.

- •74.Виды водоотводящих сетей.

- •75. Источники водоснабжения.

- •Требования к источнику водоснабжения

- •Классификация источников водоснабжения

- •Поверхностные источники

- •Подземные источники

- •Искусственные источники

32.Определение объемной и массовой подачи поршневого компрессора.

Объемная производительность.

Объем всасываемого компрессором пара (в кубических метрах) за единицу времени (час), составляет его объемную производительность.

Q1

= ![]() V'р

n0

,м3/мин

V'р

n0

,м3/мин

-![]() коэффициент

подачи компрессора

коэффициент

подачи компрессора

V-суммарный объем, описываемый поршнями 1 ступени за 1 оборот вала.

n-частота вращения вала.

Массовая производительность G - масса газа, засасываемого в единицу времени через сечение всасывающего патрубка, исключая газ, подсасываемый из различных

G1

= Q1ρ1

= (n0/60![]() V'р

ρ1

, кг/с

- массовая

производительность

V'р

ρ1

, кг/с

- массовая

производительность

ρ1 - плотность всасываемого воздуха

33. Коэффициент подачи компрессора

Для оценки потерь производительности или, иначе, объемных потерь поршневого компрессора вводится понятие коэффициента подачи.

Коэффициент подачи поршневого компрессора показывает, во сколько раз его действительная производительность меньше теоретической, и определяется соотношением λ=Vд/Vт =Gд/Gт, где Vд, Vт – действительная и теоретическая объемные производительности компрессора, м3/с; Gд = Vд/ vн, Gт = Vт/ vн – действительная и теоретическая массовые производительности компрессора, кг/с; vн – удельный объем рабочего вещества при входе во всасывающий патрубок компрессора, м3/кг.

К![]() оэффициент

подачи можно представить в виде

произведения ряда коэффициентов:

(1.2.3)

оэффициент

подачи можно представить в виде

произведения ряда коэффициентов:

(1.2.3)

где -

![]() объемный

коэффициент, учитывающий влияние

мертвого пространства над поршнем;

объемный

коэффициент, учитывающий влияние

мертвого пространства над поршнем;

![]() -

коэффициент

давления, учитывающий влияние

гидравлического сопротивления всасывающей

магистрали и клапана;

-

коэффициент

давления, учитывающий влияние

гидравлического сопротивления всасывающей

магистрали и клапана;

![]() -коэффициент подогрева, учитывающий

нагрев всасываемого воздуха от стенок

и остаточного воздуха;

-коэффициент подогрева, учитывающий

нагрев всасываемого воздуха от стенок

и остаточного воздуха;

![]() -коэффициенты герметичности и влажности,

учитывающие утечки воздуха через клапаны

и уплотнительные кольца, наличие паров

влаги в сжимаемом газе.

-коэффициенты герметичности и влажности,

учитывающие утечки воздуха через клапаны

и уплотнительные кольца, наличие паров

влаги в сжимаемом газе.

Для современных поршневых компрессоров 0,7 -0,8, в лучших конструкциях 0,86 - 0,88.

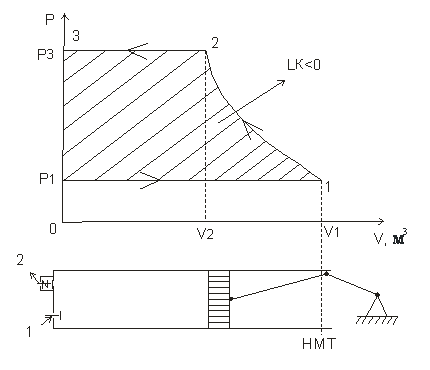

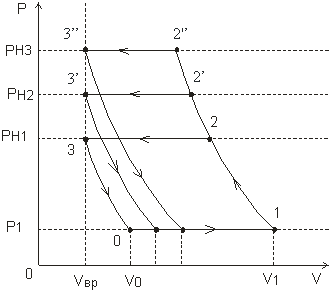

34.Индикаторные диаграммы идеальных и реальных рабочих процессов в компрессорах.

Идеальный компрессор

1. Сжимается идеальный газ, т. е. отсутствует аэродинамическое трение (это приводит к тому, что процессы всасывания и нагнетания проходят при p=const).

2. Отсутствует вредный объём.

3. Пренебрегаем трением поршня.

Изобразим процессы в идеальном компрессоре на индикаторной диаграмме.

0-1 – процесс всасывания при p1=const. [Дж]>0

1-2 – процесс сжатия; оба клапана закрыты; поршень движется влево: [Дж]<0.

В точке 2 открывается нагнетательный клапан и происходит процесс 2-3.

2-3 – процесс сжатия при p2=const; поршень движется влево:[Дж]<0

В компрессоре процесс незамкнутый.

Процессы 0-1 и 2-3 – не термодинамические, т. е. в этих процессах параметры газов остаются постоянными, а изменяется только его количество.

Вся работа компрессора:

Lсжатия - техническая или располагаемая работа.

Удельная работа, т. е. работа для сжатия 1кг газа:

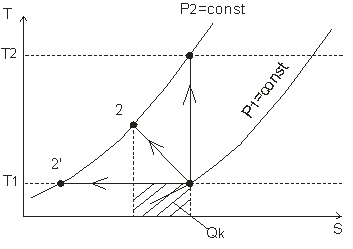

В общем случае показатель политропы сжатия может быть любым, однако на практике реализуется показатель политропы от k до 1 (1<n<k).

n=1 – изотермически компрессор;

n=k – адиабатный компрессор.

В термодинамической диаграмме P-v изображается только процесс сжатия, т. к. он единственный является термодинамическим.

Минимальная работа – у изотермического компрессора;

Максимальная работа – у адиабатного компрессора.

Работа потребляется от двигателя привода, поэтому наиболее рационален способ сжатия - изотермический. Количество теплоты можно показать на тепловой диаграмме:

Для выбора мощности двигателя приводов нужно задаться расходом газа:

- объёмный расход;

- массовый расход.

Nк=lк∙G - мощность двигателя привода.

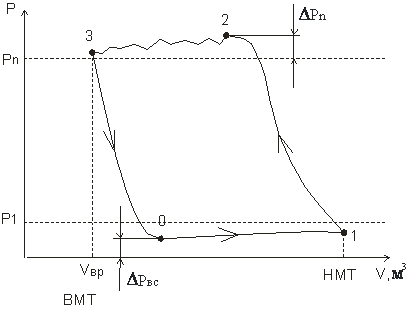

Реальный компрессор.

В реальном компрессоре присутствуют вредный объём и все виды трения, поскольку газ неидеальный.

Изобразим процессы на индикаторной диаграмме:

1-2 – процесс сжатия заканчивается при большем давлении в точке 2, чем давление нагнетания (Рнагнет.) на величину ΔРнагнет. Это необходимо для компенсации трения в нагнетательном клапане.

2-3 – процесс нагнетания заканчивается в ВМТ, при этом в цилиндре во вредном объёме остаётся газ высокого давления.

При движении поршня по направлению к НМТ сначала газ расширяется из вредного объёма (Vвред.), а затем происходит процесс всасывания.

3-0 – процесс расширения газа из вредного объёма.

0-1 – процесс всасывания.

Давление в точке 0 ниже атмосферного (P1) на величину ΔРвсасыв. Это необходимо для компенсации трения во впускном клапане.

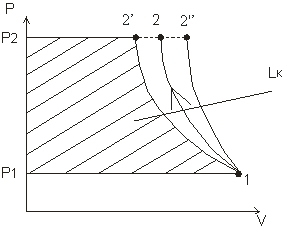

Наличие вредного объёма снижает производительность компрессора. Это можно показать на диаграмме для различных конечных давлений нагнетания.

Vвсасыв.=V1-V0 для PH1.

- объёмный КПД компрессора (для идеального компрессора: ηоб.=1).

С увеличением давления нагнетания уменьшается объём всасывания (Vвсасыв.) и объёмный КПД компрессора (ηоб.).