- •Виды стружки.

- •Токарные резцы

- •Понятие о геометрии токарного резца

- •Установка заготовок на станке

- •Обработка цилиндрических поверхностей

- •Вытачивание наружных канавок

- •Отрезание металла

- •Сверление и рассверливание отверстий

- •Центрование заготовок

- •Растачивание цилиндрических отверстий

- •Зенкерование отверстий

- •Развертывание отверстий

- •Измерение цилиндрических отверстий и внутренних канавок

- •Нарезание резьб метчиками и плашками

- •Нарезание резьб круглыми плашками

- •Нарезание резьб метчиками

- •Измерение, контроль и брак резьб

- •Развертывание конических отверстий.

- •Глава VII сведения о механизмах и машинах

- •§ 41. Основные понятия

- •Типовые детали [звенья] передач движений

- •Обработка фасонными резцами

Центрование заготовок

Центровые отверстия используются в качестве установочной базы при обработке деталей в центрах.

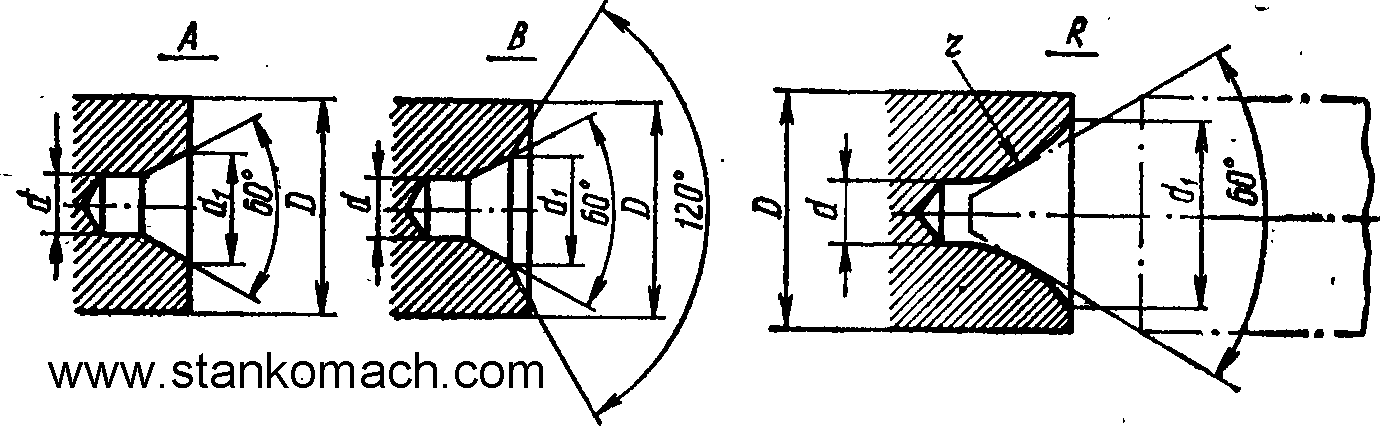

По ГОСТ 14034-74предусмотрены три основные формы центровых отверстий (рис 59): А - без предохранительного конуса; В - с предохранительным конусом; R - с дугообразной образующей. В первых двух формах базовой поверхностью служит коническое отверстие с углом при вершине 60°. Для формы R таковой является фасонная поверхность, обеспечивающая кольцевой контакт с рабочим конусом центра. Небольшой цилиндрический участок диаметром d предусмотрен для разгрузки вершины токарного центра и размещения смазки. По диаметру этого участка условно обозначается номинальный размер центрового отверстия.

Центровые отверстия формы В рекомендуются для заготовок, многократно устанавливаемых в центрах. Форму R целесообразно применять, когда требуется повышенная точность обработки.

Размеры центровых отверстий выбирают по таблице стандарта в зависимости от диаметра концевой шейки вала D. Точность их обработки также ограничивается требованиями стандарта, согласно которому на угол рабочего конуса 60° допускается отклонение не более минус 30', а шероховатость поверхности этого участка не должна превышать Rа = 2, 5 мкм. Кроме того, оси центровых отверстий должны быть соосны между собой и с осью заготовки.

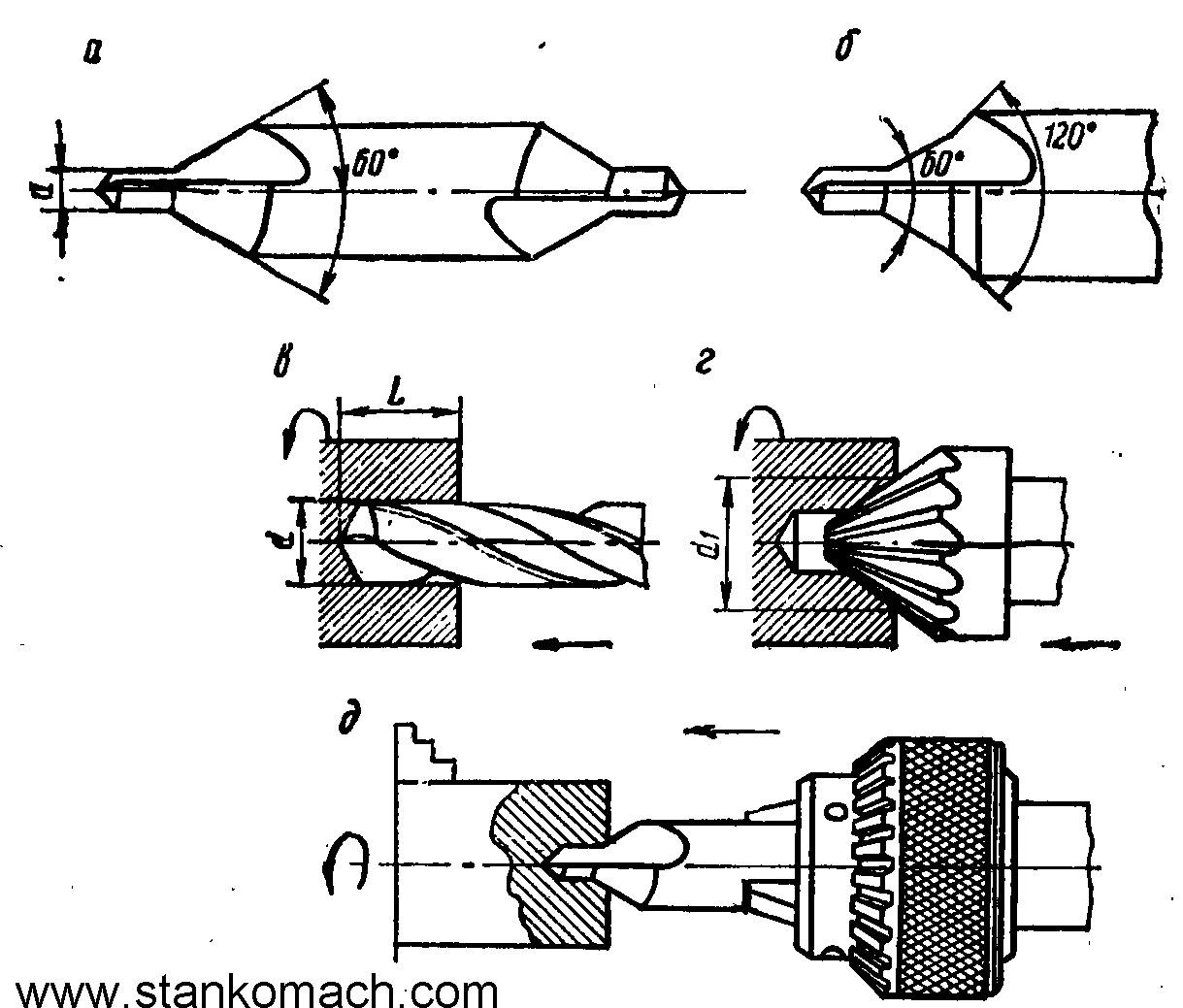

Наиболее производительными инструментами для центрования являются комбинированные центровочные сверла (рис60, а, б), которые за один рабочий ход позволяют получить форму отверстия.

Они выпускаются для номинальных размеров d = l-6 мм. Обработка центровочных отверстий более крупных размеров производится раздельно: вначале специальным центровочным сверлом (рис 60, в), затем многозубой зенковкой (рис 60, г). Центрование на токарном станке выполняют аналогично сверлению (рис 60, d).

Рис 59. Формы центровых отверстий

Рис 60. Инструменты для центрования и способы его выполнения

Перед центрованием торец заготовки, закрепленной в патроне, чисто подрезают. К торцу подводят, избегая удара, сверло и ручной подачей врезаются в металл. Для получения центрового отверстия требуемых размеров сверло углубляют в торец на необходимую величину, пользуясь лимбом маховичка задней бабки или шкалой пиноли. Чтобы сократить время отсчета размеров при центровании партии заготовок, последним следует создавать постоянное продольное положение на станке с помощью шпиндельных упоров (см. рис, 37, а и 40), При изготовлении деталей крупными партиями эта операция обычно выполняется в заготовительном участке цеха на специальных центровальных станках.

Для центрования комбинированными сверлами режим резания принимают в следующих пределах: подача S= 0, 02-0, 06 мм/об; скорость резания υ=12-25 м/мин; смазывающе-охлаждающая жидкость - эмульсия.

При центровании возможны следующие виды брака:

1. Не выдержаны размеры и форма отверстия. Причины: неправильная заточка комбинированного сверла, ошибки при отсчетах глубины центрования.

2. Дробленость на основном конусе. Причины: тупое сверло, слишком малая подача, нежесткое крепление заготовки, большой вылет пиноли.

3. Оси центровых отверстий не соосны и смещены с оси заготовки. Причина: неверная установка заготовки в патроне.