- •Виды стружки.

- •Токарные резцы

- •Понятие о геометрии токарного резца

- •Установка заготовок на станке

- •Обработка цилиндрических поверхностей

- •Вытачивание наружных канавок

- •Отрезание металла

- •Сверление и рассверливание отверстий

- •Центрование заготовок

- •Растачивание цилиндрических отверстий

- •Зенкерование отверстий

- •Развертывание отверстий

- •Измерение цилиндрических отверстий и внутренних канавок

- •Нарезание резьб метчиками и плашками

- •Нарезание резьб круглыми плашками

- •Нарезание резьб метчиками

- •Измерение, контроль и брак резьб

- •Развертывание конических отверстий.

- •Глава VII сведения о механизмах и машинах

- •§ 41. Основные понятия

- •Типовые детали [звенья] передач движений

- •Обработка фасонными резцами

Виды стружки.

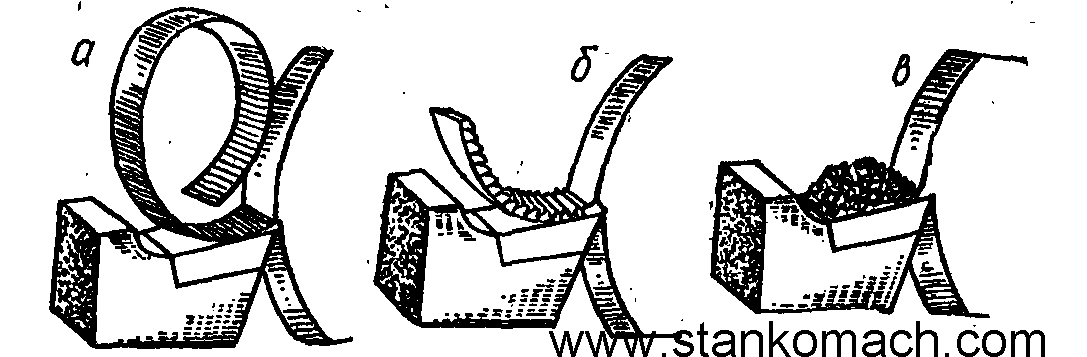

В зависимости от условий резания металлическая стружка может приобретать различные виды: сливной, скалывания, надлома (рис 6).

а - сливная; б -скалывания; в – надлома

Сливная стружка образуется при резании с большой скоростью относительно мягких пластичных металлов. Элементы такой стружки не успевают полностью отделиться и сходят в виде прямой или завитой в спираль ленты с гладкой выпуклой и слегка ступенчатой вогнутой сторонами.

При резании с малой скоростью твердых пластичных металлов элементы стружки успевают почти полностью отделиться, но достаточно прочно связаны между собой. Стружка, изгибаясь, ломается на участки небольшой длины. Такую стружку называют стружкой скалывания, вогнутая сторона ее имеет ступенчатую форму с четко различимыми границами элементов. Иногда стружка скалывания отделяется элементами. В таком случае ее называют элементной.

При резании хрупких металлов (чугуны, твердая бронза) стружка сходит в виде не связанных друг с другом элементов произвольной формы. Такая стружка носит название стружки надлома.

Физические явления при резании. Резание металла представляет собой сложный физический процесс, сопровождающийся выделением теплоты, возникновением сил сопротивления резанию и внешним трением.

Теплота выделяется вследствие превращения механической работы, затрачиваемой нарезание, в тепловую энергию. Значительная часть теплоты уносится стружкой, часть ее поглощается заготовкой и резцом. Тем не менее в зоне резания возникает высокая температура, которая наряду с трением способствует износу резца. Кроме того, обрабатываемый материал оказывает сопротивление резанию, прогибая резец, заготовку и части станка, в результате чего ухудшается точность обработки.

Следовательно, для создания благоприятных условий работы токарю необходимо хорошо знать закономерности физических явлений при резании и стремиться к ослаблению их отрицательного действия.

Токарные резцы

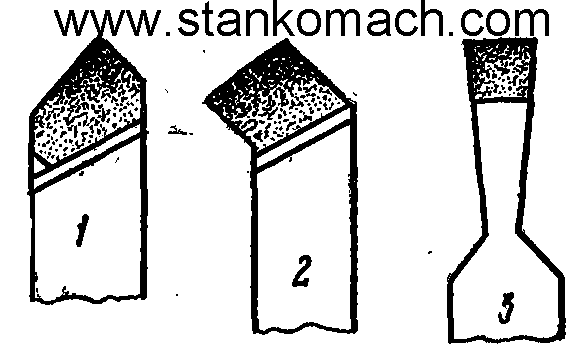

Разновидности резцов. Наиболее часто употребляемые при токарных работах стержневые резцы (см. рис 9) состоят из головки, принимающей непосредственное участие в резании, и стержня прямоугольного сечения, с помощью которого резец закрепляется в резцедержателе суппорта. По форме головки такие резцы делятся на прямые, отогнутые и оттянутые (рис 7); по направлению подачи - на правые и левые (рис 8);по назначению - на проходные, подрезные, отрезные и др.

Рис 7. Разновидности резцов по форме головки:

1-прямой; 2–отогнутый; 3-оттянутый

Рис 8. Разновидности резцов по направлению подачи

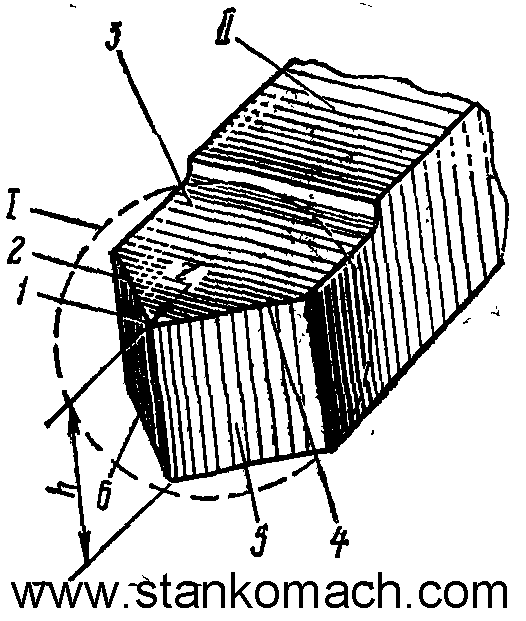

Элементы резца. У резца различают переднюю и задние поверхности, режущие кромки, вершины (рис 9). По передней поверхности сходит стружка, задние обращены к обрабатываемой детали.

При пересечении передней и задних поверхностей образуются режущие кромки, которые в зависимости от степени участия в процессе резания бывают главными и вспомогательными. Режущая кромка, осуществляющая основную работу резания, называется главной. Остальные кромки, зачищающие поверхности детали, называются вспомогательными.

Резцы имеют обычно только одну переднюю поверхность и одну главную режущую кромку. Соответственно режущим кромкам определяются названия задних поверхностей:образующая главную режущую кромку называется главной, а образующие вспомогательные режущие кромки - вспомогательными.

Рис 9. Стержневой резец:

I-головка; II- стержень;

1-вершина; 2- вспомогательная режущая кромка; 3-передняя поверхность;

4-главная режущая кромка; 5-главная задняя поверхность; 6-вспомогательная задняя поверхность

Вершиной называется точка пересечения режущих кромок. Острая вершина непрочна, поэтому ее округляют некоторым радиусом r.

Расстояние h от вершины до основания резца (опорной поверхности) называется высотой резца.

Материалы резцов. Для изготовления резцов применяются специальные инструментальные материалы, обладающие высокими режущими свойствами. К ним относятся быстрорежущие стали и твердые сплавы.

Быстрорежущие стали после термообработки способны сохранять режущие свойства при температуре до 600 °С. Из них наиболее часто употребляется сталь марки Р6М5, у которой цифры обозначают средний процент содержания легирующего компонента (после буквы Р - вольфрама, после М - молибдена).

Твердые сплавы в виде небольших пластинок припаиваются или механически крепятся к стержням резцов, выдерживают температуру нагрева до 1000°С, имеют высокую твердость, не нуждаются в термообработке и допускают скорости резания в 4-5 раз выше быстрорежущих сталей. Наряду с этим твердые сплавы обладают повышенной хрупкостью и склонны к образованию трещин при резких изменениях температуры, что следует учитывать при их эксплуатации.

Наиболее часто при обработке чугуна и цветных металлов применяются вольфрамовые сплавы марки ВК8, а при обработке сталей - титановольфрамовые Т15К6. Их состав (кроме карбида вольфрама) обозначен буквами и цифрами, например: сплав Т15К6 состоит из 15% карбида титана, 6% кобальта (связки) и 79% карбида вольфрама.