- •Виды стружки.

- •Токарные резцы

- •Понятие о геометрии токарного резца

- •Установка заготовок на станке

- •Обработка цилиндрических поверхностей

- •Вытачивание наружных канавок

- •Отрезание металла

- •Сверление и рассверливание отверстий

- •Центрование заготовок

- •Растачивание цилиндрических отверстий

- •Зенкерование отверстий

- •Развертывание отверстий

- •Измерение цилиндрических отверстий и внутренних канавок

- •Нарезание резьб метчиками и плашками

- •Нарезание резьб круглыми плашками

- •Нарезание резьб метчиками

- •Измерение, контроль и брак резьб

- •Развертывание конических отверстий.

- •Глава VII сведения о механизмах и машинах

- •§ 41. Основные понятия

- •Типовые детали [звенья] передач движений

- •Обработка фасонными резцами

Развертывание отверстий

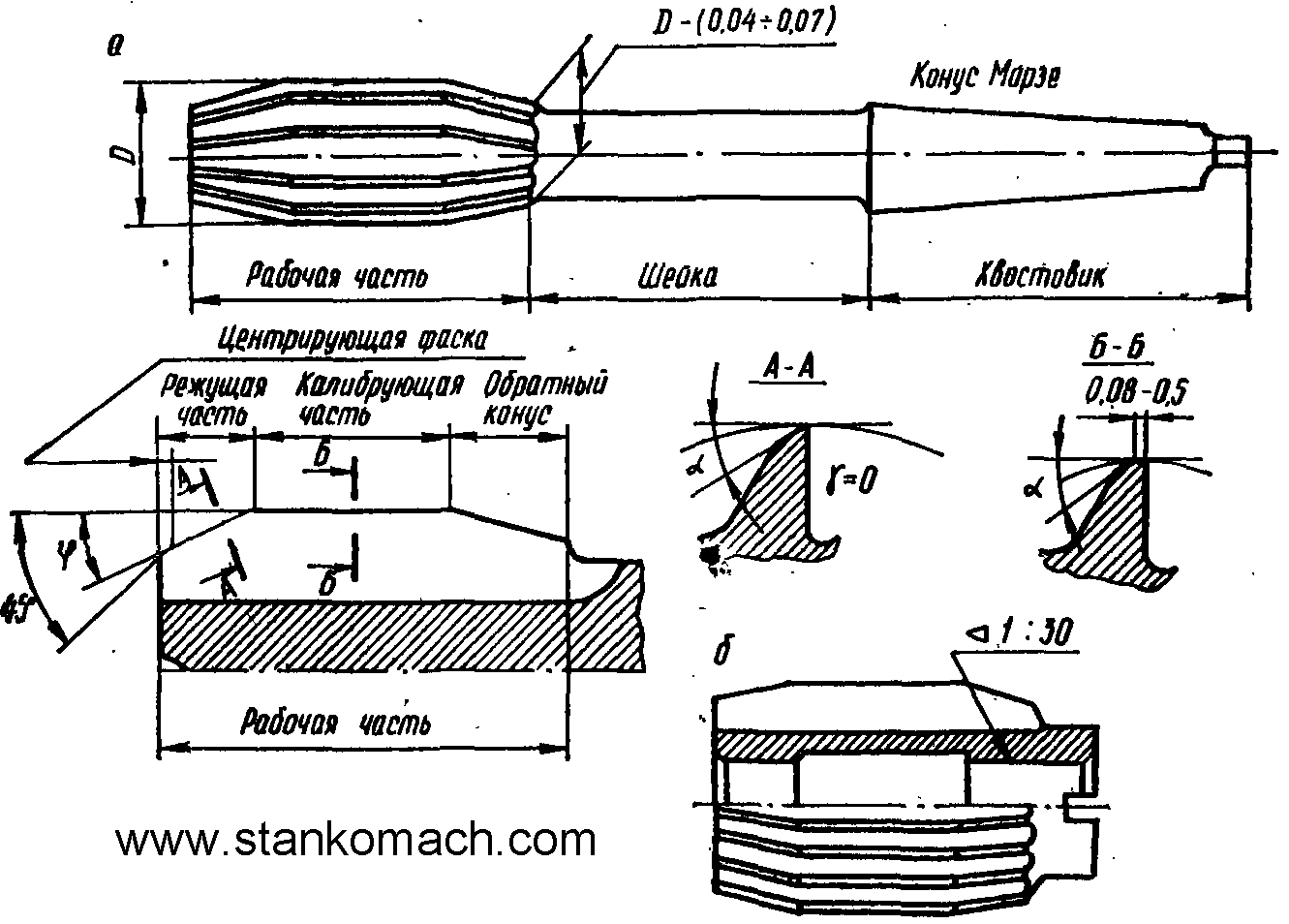

Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 7-9-го квалитетов и шероховатостью Rа=2, 5-0, 5 мкм после сверления (только до диаметра 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис 66). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые срезают мелкие стружки, тем самым повышается точность обработки.

Рис 66. Машинные развертки: а - хвостовая; б - насадная

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части - на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис 66, а) состоит из хвостовика, шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом вплане φ, величина которого зависит от назначения разветки. Для сквозных отверстий при обработке cтaлeй и других пластичных металлов φ=15°, для хрупких металлов φ=5°. У разверток для глухих отверстий φ= 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные для зачистки и калибрования отверстия. Чтобы концы зубьев калибрующей части не повредили отверстия, на небольшом участке ее выполняется незначительный обратный конус.

Передний угол γ у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки рекомендуется делать его отрицательным до -5°. Вследствие этого резание при развертывании напоминает скобление.

Нагрузка на зубья разверток в процессе резания всегда колеблется, что вызвано неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся колебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев разверток по окружности исключает указанное явление испособствует повышению чистоты обработки.

Развертки имеют обычно прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания, чтобы развертка не затягивалась в отверстие.

Развертки общего назначения выпускаются диаметром от 0, 1 до 300 мм в доведенном виде для отверстий 7-9-го квалитетов (Н7, Н8, Н9, К7) либо с припуском под доводку. Последние изготавливаются шести номеров. Их можно применять для обработки отверстий предусмотренной точности только после доводки по калибрующей части.

Рабочая часть разверток выполняется из быстрорежущей стали или оснащается твердым сплавом для повышения стойкости.

Измерение цилиндрических отверстий и внутренних канавок

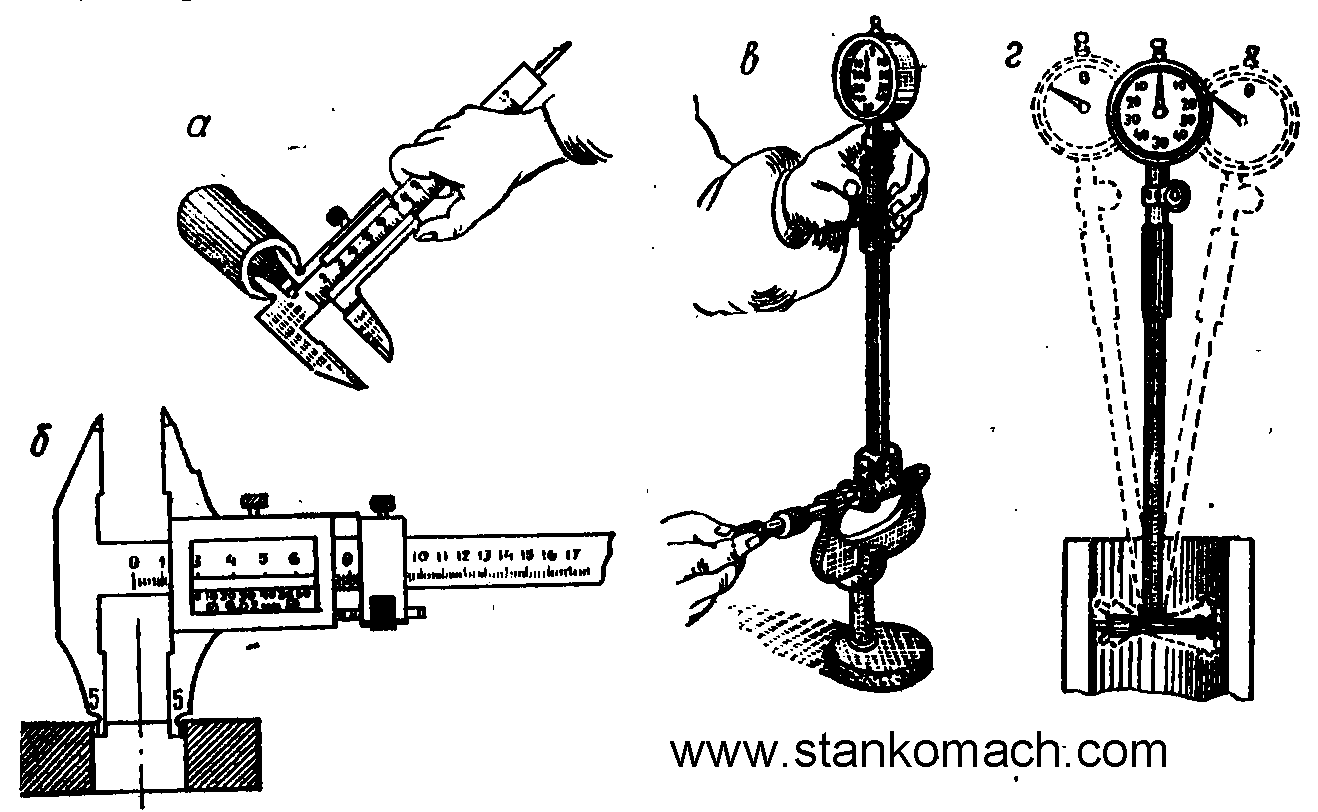

Отверстия не высокой точности измеряются штангенциркулем ШЦ-I с ценой деления 0, 1 мм (рис 69, а). Перед измерением надо выключить вращение шпинделя и очистить отверстие от стружки. Губки штангенциркуля должны располагаться в диаметральной плоскости и касаться поверхности отверстия без перекоса. Для более точных измерений применяют штангенциркули ШЦ-II с ценой деления 0, 05 мм (рис 69, б). Пользуясь ими, надо учитывать толщину губок для внутренних измерений, которая у новых штангенциркулей равна 10 мм.

Рис 69. Инструменты для измерения отверстий

При обработке отверстий высокой точности (7-9-го квалитетов) используют индикаторные нутрометры, позволяющие производить измерения с точностью до 0, 01 мм на значительном расстоянии от торца детали. Перед измерением нутрометр настраивают на номинальный размер по микрометру (рис 69, в), а затем поворотом шкалы устанавливают стрелку индикатора на нуль. В процессе измерения, слегка покачивая нутрометр (рис 69, г), определяют наименьшее отклонение стрелки от нуля, которое и будет соответствовать отклонению действительного размера от номинального.

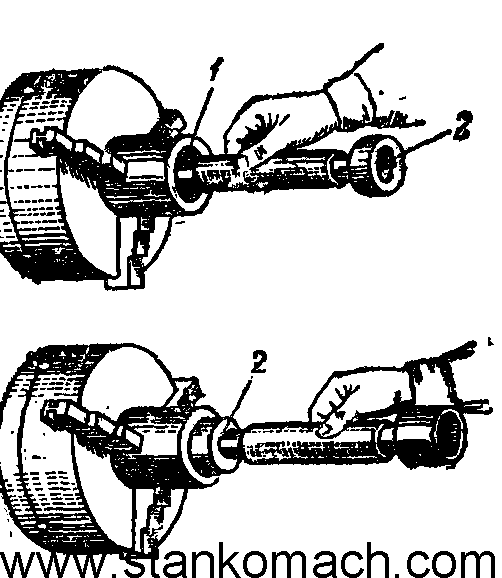

При изготовлении деталей крупными партиями на настроенных станках пользуются высокопроизводительным способом контроля отверстий предельными калибрами-пробками (рис 70). Такая пробка имеет проходную 1 и непроходную 2стороны, диаметры которых соответственно равны наименьшему и наибольшему предельным размерам отверстия. В процессе контроля проходная сторона пробкидолжна свободно проходить в отверстие под действием небольшого усилия руки, непроходная - не должна заходить в него.

Выполняя точныеизмерения, надо учитывать расширение детали под влиянием теплоты, выделяющейсяпри резании. Поэтому, чтобы исключить возможные погрешности, отверстие перед измерением следует охладить эмульсией.

ис 70. Контроль отверстия калибром-пробкой

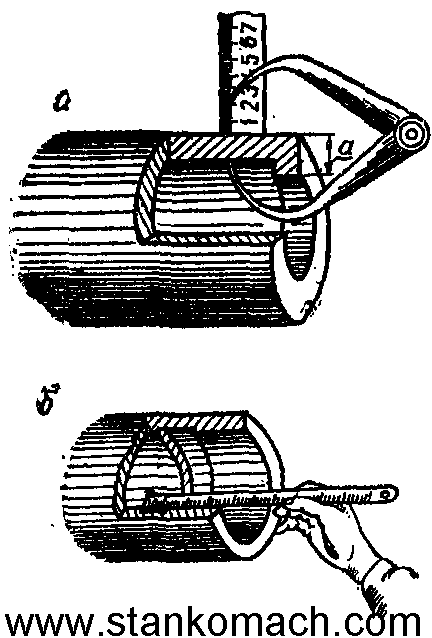

Рис 71. Измерение внутренних канавок

При измерении внутренних канавок их глубину можно определить кронциркулем и линейкой (рис 71, а). Для этого кронциркуль сначала устанавливают на размер толщины стенки деталиа, а затем, не изменяя раствора ножек, прижимают одну из них к поверхностиканавки. Расстояние от наружной поверхности до второй ножки, измеренноелинейкой, будет соответствовать глубине канавки.

Ширина ирасположение по длине канавки могут быть измерены линейкой (рис 71, б), штангенциркулем или специальным шаблоном.