- •Особенности расчёта сварных соединений.

- •Клеммовые соединения.

- •Заклёпочные соединения.

- •Особенности расчёта заклёпочных соединений.

- •Пружины

- •Материалы для изготовления пружин.

- •12. Резьба. Основные понятия и определения. Геометрические параметры метрической резьбы. Изготовление.

- •Резьбовые соединения

Особенности расчёта заклёпочных соединений.

После монтажа заклёпочного соединения, заклёпка оказывается растянутой, а соединяемые детали сжатыми между её головками.

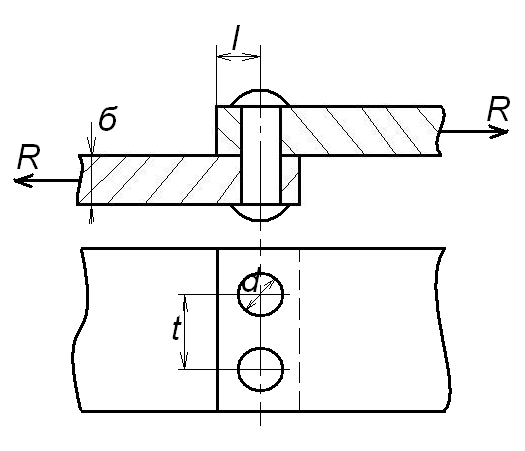

Рассмотрим особенности заклёпочного соединения внахлёст:

d – диаметр заклёпки,

t – шаг установки заклёпок,

б – наименьшая из толщин соединяемых деталей,

l – расстояние от центра отверстия под заклёпку до края детали.

Обозначим силу, действующую на линейный размер t через Q.

1)

по напряжениям среза:

,

,

-для

материала заклёпки.

-для

материала заклёпки.

В зоне заклёпочного шва на соединяемые детали будут действовать напряжения смятия.

2)

из условия действующих напряжений

смятия:

В местах, где есть отверстия под заклёпки, соединяемые детали могут разорваться по этому из условия действия напряжений растяжения:

3)

На участке, определяемом линейным размером l может произойти срез деталей:

,

где

,

где

- для материала деталей.

- для материала деталей.

Приравняв правые части уравнений (1) и (2) можно определить диаметр заклёпки:

Приравняв правые части уравнений (2) и (3) можно определить плотность установки заклёпок:

Приравняв правые части уравнений (2) и (4) можно определить l:

На практике чаще всего диаметр заклёпки принимают равным двум толщинам наименьшей из соединяемых деталей.

Дополнительные напряжения среза заклёпки имеют условные значения, потому что заклёпка работает не только на срез, но и на изгиб, после того как началось смещение деталей относительно друг друга.

Заклёпка после монтажа находиться в напряженном состоянии, испытывая напряжения растяжения.

Отверстия в детали под заклёпку выполняют либо сверлением, либо прошивкой (пробиванием).

Первый способ более трудоёмкий, но позволяет получить более качественные заклёпочные швы.

Для соединения стальных деталей, как правило, используют сталь.

Как было замечено ранее при диметрах заклёпок более 10мм, заклёпки устанавливают в разогретом состоянии.

При соединении тонких листовых деталей (элементы изоляции воздуховодов), которые не подвержены значительным внешним нагрузкам, могут быть использованы алюминиевые заклёпки.

Пружины

Общие сведения, назначение, классификация.

Пружина относиться к группе деталей с высокой податливостью и используется для амортизации толчков и ударов, демпфирования (демпфер – успокоитель) колебаний, выравнивание нагрузки, аккумулирование энергии за счёт сил упругих деформаций (пружины двигателей), для сил замыкания кинематических звеньев, для изменения усилий на величину упругих деформаций.

В зависимости от выполняемых функций пружины делятся на следующие виды:

1) Пружина растяжения.

2) Пружина сжатия.

3) Пружина изгиба (торенчат)

4) Пружина кручения.

Наиболее широкое распространение получили витые пружины растяжения – сжатия, кручения, выполненные из проволоки круглого сечения.

Часто для снижения габаритов применяют составные пружины сжатия, сложенные одна в другую цилиндрами пружин.

Витые пружины в специальных случаях могут иметь прямоугольное сечение витков. Иногда применяют многожильные пружины, состоящие из 2-х и более числа стальных проволок, свитых в тросы.

Рассмотрим пружины растяжения – сжатия, как наиболее часто применяемые в технике.

Различия:

Пружина сжатия навивается с просветами между витками, а для образования опорной плоскости их крайние витки поджимают и шлифуют.

Пружина растяжения навивается, как правило, без просветов между витками и даже с предварительным натяжением витков, равным 0,25-0,3 от продольного нагружения витков. Крайние витки часто выполняют в виде зацепов.