- •Особенности расчёта сварных соединений.

- •Клеммовые соединения.

- •Заклёпочные соединения.

- •Особенности расчёта заклёпочных соединений.

- •Пружины

- •Материалы для изготовления пружин.

- •12. Резьба. Основные понятия и определения. Геометрические параметры метрической резьбы. Изготовление.

- •Резьбовые соединения

Расчёт

групповых резьбовых соединений

нагруженных

силой и моментом в плоскости

перпендикулярной плоскости стыка.

нагруженных

силой и моментом в плоскости

перпендикулярной плоскости стыка.

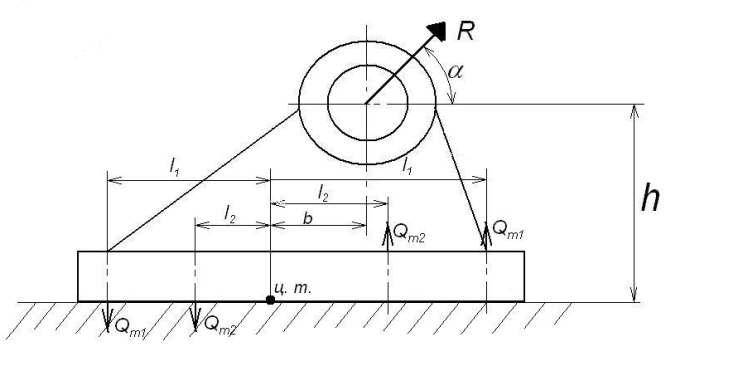

Рассмотрим кронштейн, прикрепленный к основанию с помощи группы болтов расположенных в несколько рядов.

Если

точку приложения внешней нагрузки R

перенести в центр тяжести стыка, то для

сохранения равновесия сил необходимо

добавить момент равный: M=Rhcos Rhsin,

где

Rhsin,

где

« » - учитывает направление действия составляющих силы R.

«b» - расстояние от оси симметрии стыка

Допустим, что болты расположены в направлении перпендикулярном плоскости стыка и рядов на расстоянии l1 и l2 от центра тяжести стыка. После предварительной затяжки болтов в плоскости стыка возникнут напряжения смятия.

Величина этих напряжений при усилии предварительного натяжения Q0

n- число болтов в соединении.

Fст - площадь стыка

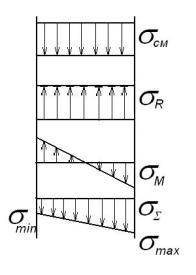

Под действием вертикальной составляющей силы R величина напряжений в стыке изменяется на величину R

Направление напряжений R совпадает с направлением вертикальной составляющей силы R.

Под действием момента кронштейн стремиться повернуться относительно оси проходящей через центр тяжести стыка перпендикулярно плоскости чертежа.

При этом в стыке возникают напряжения, величину которых можно определить по аналогии с напряжениями изгиба:

Эпюра действующих напряжений

- суммарное напряжение

Во избежание зазоров в стыке необходимо выполнение условия:

т.е.

т.е.

,

,

т.к. они создаются силой Q0

т.к. они создаются силой Q0

Введя некоторый коэффициент запаса нераскрытия опыта равный

,

подставив в данное уравнение значение

напряжений и решив его относительно

усилия затяжки Q0

получим:

,

подставив в данное уравнение значение

напряжений и решив его относительно

усилия затяжки Q0

получим:

(1) – усилие затяжки

болта.

(1) – усилие затяжки

болта.

Такая сила предварительной затяжки болта обеспечит условие (выполнение) нераскрытия стыка.

Горизонтальная составляющая силы R стремиться сдвинуть кронштейн относительно основания по этому мы должны затянуть болты с таким усилием, что бы силы трения в стыке обеспечивали неподвижность кронштейна, т.е. должно выполняться условие:

Введём

коэффициент

,

который называют коэффициентом запаса

по отсутствию сдвига.

,

который называют коэффициентом запаса

по отсутствию сдвига.

Тогда:

,

где

,

где

-

коэффициент трения в стыке.

-

коэффициент трения в стыке.

Решим данное уравнение относительно Q0

(2)

(2)

Из двух полученных значений Q0 принимаем большее, которое используем в дальнейших расчётах.

С другой стороны максимальное напряжение в стыке не должно превышать допускаемого напряжения смятия, следовательно:

Если данное условие не выполняется, то необходимо увеличить опорную поверхность кронштейна (размеры).

Внешняя нагрузки на каждый болт от вертикальной составляющей силы R будет равна:

Для

того, что бы найти нагрузку от момента

запишем уравнение равновесия сил в

виде:

,

где

,

где

Qм

- силы,

действующие на оси кронштейна со стороны

болтов, расположенных в

рядов на расстоянии

рядов на расстоянии

,

,

и т.д. от центра тяжести стыка.

и т.д. от центра тяжести стыка.

Уравнение

равновесия имеет n

неизвестных,

по этому для его решения необходимо

добавить ряд уравнений, связывающих

силы и деформации:

,

т.е. действующие силы прямопропорциональны

деформациям, которые в свою очередь

прямопропорциональны уравнениям

равновесия болтов от центра тяжести.

,

т.е. действующие силы прямопропорциональны

деформациям, которые в свою очередь

прямопропорциональны уравнениям

равновесия болтов от центра тяжести.

Подставив

данные соотношения в уравнение моментов

можно определить напряжения, действующие

на самый удаленный болт, например болт

1:

Суммарные напряжения, действующие на самый удаленный болт:

Расчётная

нагрузка на каждый болт, в случае если

предварительная затяжка производилась

до приложения внешней силы, может быть

определена:

,

где

,

где

1,3 – учитывает напряжение кручения от момента трения в резьбе

- коэффициент

внешней нагрузки, – какая часть внешней

нагрузки приходиться на болт. Обычно

- коэффициент

внешней нагрузки, – какая часть внешней

нагрузки приходиться на болт. Обычно

.

.

По

значению расчётной нагрузки определяется

минимальный диаметр резьбы болта:

Особенности, достоинства и недостатки сварных соединений.

Сварка – соединение в одно целое металлических деталей при нагревании свариваемых участков до тестообразного или жидкого состояния.

Сварку не следует путать с пайкой, так как температура плавления припоя намного ниже, чем температура плавления соединяемых деталей.

Основные виды сварки:

- газовая сварка – при этом виде сварки происходит нагревание соединяемых поверхностей до жидкого состояния пламенем горючего газа, сжигаемого в кислороде.

Температура пламени 3000 0С

В качестве горючего газа используется ацетилен или пропан.

В рабочую зону вводится пруток материала, образующего сварной шов.

- электродуговая сварка. Изобретена в 1882 году русским учёным Бенордосом.

На электрод подается переменный ток напряжением 50-60 вольт, силой тока десятки тысяч ампер, расплавление материала происходит за счет электрической дуги.

- электроконтактная сварка – при кратковременном пропускании электрического тока через места соединений, эти участки разогреваются до сварочной температуры, образуя сварной шов. (точечная и линейная)

Используется для соединения только листовых деталей.

Сварные соединения относятся к группе неразъёмных соединений и по сравнению с заклёпочными соединениями обладают следующими преимуществами:

Отсутствие, ослабляющего основной материал детали, отверстия.

Возможность соединения деталей встык.

Сварка более технологична и производительна.

Основные недостатки:

Невозможность сварки некоторых разнородных материалов.

Недостаточная надёжность сварных соединений при динамических и вибрационных нагрузках.

Особенно резко снижается нагружная способность сварных соединений при наличии дефектов в сварных швах.

При соединении деталей встык могут быть следующие дефекты сварных швов:

Подрезание шва.

Непровар шва.

Включение в металл шва шлаков и окислов.

Возникновение микротрещин под действием тепловых напряжений.

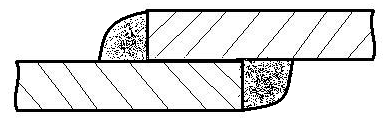

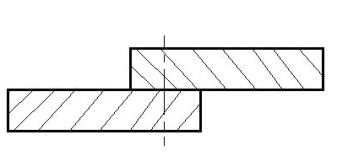

В зависимости от расположения свариваемых поверхностей соединения делятся на:

1) Соединение встык (как правило выполняется с разделением кромок соединяемых деталей).

![]()

2)

Соединение внахлёст.

3)

Соединение в тавр. 4)

Угловое соединение.

4)

Угловое соединение.

Виды сварных швов:

1)

Стыковые швы![]()

Независимо от схемы нагружения все стыковые швы рассчитывают как и основной материал конструкций.

Особенность расчёта заключается в определении допускаемых напряжений для материала шва. Выбор допускаемых напряжений зависит от типа материала, способа сварки и характера внешней нагрузки.

Если мы имеем циклическую нагруку, то при определении допускаемых напряжений вводиться коэффициент <1, численное значение которого зависит от характера цикла изменения напряжений.

2)

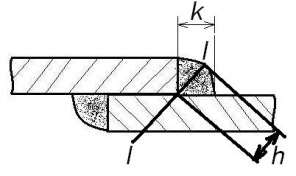

Угловые (валиковые) швы.

Расчёт всех угловых швов независимо от нагружения по напряжениям среза в бессекторном сечении. Линейный размер определяется бессекторным сечением h=0,7k.

Особенности расчёта сварных соединений.

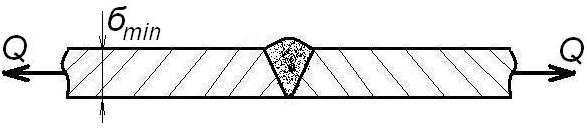

1) стыковые соединения, нагруженные силой и изгибающим моентом.

,

где

,

где

2) соединение деталей выполнено с помощью двух накладных пластин фланговыми угловыми швами.

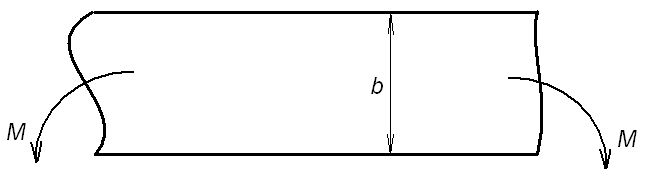

3) Тавровое соединение выполнено стыковыми швами и нагружено силой и моментом.

,

где

,

где

4) Тавровое соединение выполнено стыковыми швами и нагружено вертикальными и горизонтальными силами.

,где

,где

-

напряжение среза от силы P1

-

напряжение среза от силы P1

Суммарное напряжение в шве определяется, как гипотенуза вектора прямоугольного треугольника сторона которого является вектором действующих сил.

5) Цилиндрический стержень приварен к пластине угловым швом и нагружен крутящим моментом.

,

где

,

где

Клеммовые соединения.

Относятся к группе разъёмных соединений, применяются для закрепления на валах деталей (типа кривошипа).

Клеммовые соединения состоят из клеммы (хомута), который имеет разъём, стягиваемый с помощью болтов. По конструктивному исполнению клеммовые соединения делятся на жёсткие и податливые.

Рассмотрим особенности конструкции и расчёта клеммовых соединений:

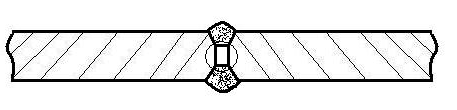

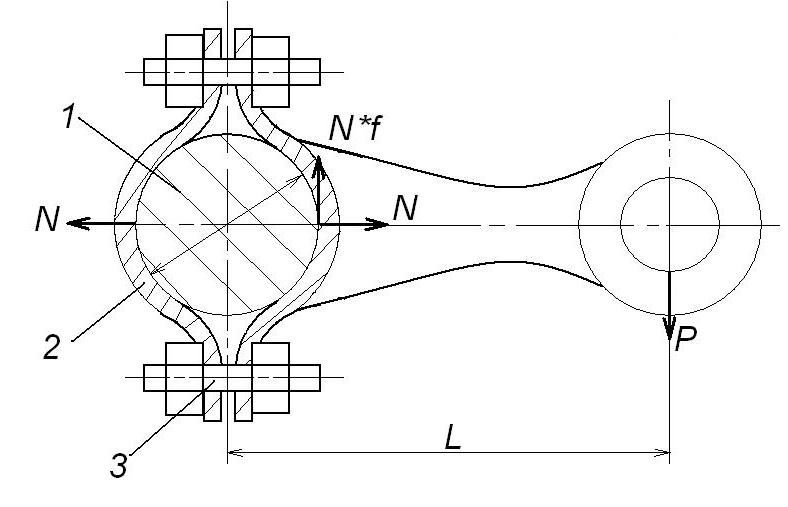

1)Жесткие_клеммы

1 – вал,

2 – Разъём жёсткой клеммы,

3 – соединительные болты.

В жёстком клеммовом соединении контакт между клеммой и валом – линейный. После затяжки болтов с усилием Q в местах контакта возникают силы нормальных реакций – N.

При

данной схеме нагружения:

Сила трения N*f.

Условие отсутствия сдвига соединения можно записать в виде:

,

,

,

,

По Q определяют внутренний диаметр болта.

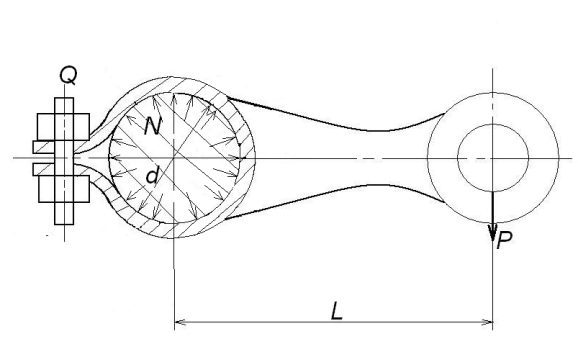

2) Внутренне податливые.

Клеммы обладают большой податливостью по этому при затяжке болта, с увеличением Q, клемма охватывает вал по всей поверхности цилиндра

Из данных уравнений определим усилие затяжки Q, а затем внутренний диаметр болта.

,

когда вал и клемма выполнены из стали.

,

когда вал и клемма выполнены из стали.

Заклёпочные соединения.

Относятся к неразъёмным соединениям и выполняются с помощью цилиндрических стержней, имеющих профилирующие головки за счёт заклёпывания свободного конца. Головки бывают: сферические, полупотайные и потайные.

Чаще всего используют сферические заклёпки. Как правило, при диаметрах заклёпок более 10мм их разогревают до температуры пластической деформации, после чего расклёпывают свободный конец.

Заклепочные соединения сейчас широко применяют в авиации.

По функциональному назначению все заклёпочные соединения делятся на 3 группы:

- прочные соединения (используют в строительных конструкциях)

- плотные соединения (обладают герметичностью, воспринимают незначительные усилия, используются при изготовлении котлов, работающих под давлением)

- прочно – плотные соединения (используются при изготовлении котлов, работающих при высоком давлении).

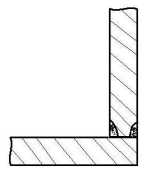

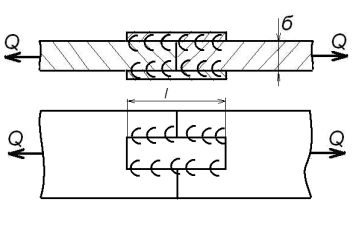

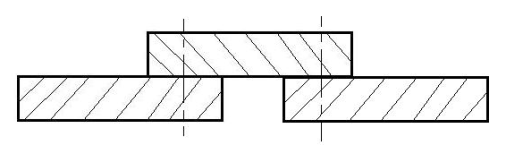

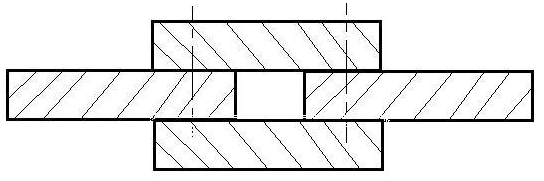

По конструктивному исполнению заклёпочные швы делятся на 3 вида:

А)

внахлест

Б)

встык с одной накладкой

Б)

встык с одной накладкой

В)

встык с двумя накладками

В каждом из этих швов соединение может быть выполнено одним или несколькими рядами заклёпок.

В зависимости от этого швы делаются однорядными или много рядными, как правило, число рядов не превышает 4.

Для стыковых соединений число рядов учитывается только по одну сторону стыка. Например, в двурядном стыковом шве общее число рядов заклёпок равно 4 по два ряда от стыка.