- •1 Классификация сплавов драгоценных металлов по назначению. Выражение количественной характеристики основных и легирующих компонентов в сплавах драгоценных металлов.

- •2 Виды брака динасо-гипсовых форм. Причины возникновения и способы предупреждения.

- •3 Технология изготовления эластичных пресс-форм. Составы и режимы вулканизации резиновых смесей. Возможные виды брака.

- •4 Требования к металлической мастер-модели. Способы извлечения мастер-модели из пресс-формы.

- •5 Модельные составы и технология изготовления восковых моделей. Применяемое оборудование. Сборка модельных блоков.

- •6 Классификация брака изделий. Технологический брак ювелирных отливок. Причины возникновения, способы предупреждения. Исправимый и неисправимый виды брака.

- •Виды брака- причины и предупреждения Восковая модель

- •Литейная форма (лф)

- •Отливка Ме

- •7 Испытания свойств динасо-гипсовых смесей. Метод определения текучести смесей.

- •8 Технология изготовления форм по «эстрих-процессу». Режимы прокаливания форм. Соотношение гипс/динас.

- •9 Технология изготовления цветных сплавов золота, белого золота. Технологические особенности изготовления отливок из Ni-содержащих сплавов драгоценных металлов.

- •11 Материалы, используемые в ювелирном производстве. Их классификация и характеристика.

- •1. Драгоценные металлы

- •2. Недрагоценные цветные металлы и их сплавы

- •3. Стали

- •4. Сплавы драгоценных металлов

- •5. Ювелирные камни

- •6. Эмали

- •7. Пластические массы и другие материалы

- •8. Кислоты, щелочи, соли

- •12. Виды брака ювелирных отливок. Причины возникновения и способы предупреждения. Исправимый и неисправимый виды брака. Категории брака изделий.

- •13 Классификация сплавов драг металлов по содержанию легирующих компонентов и по степени их чистоты. Номинальный, допустимый и действительный хим составы сплавов.

- •14 Технология изготовления гипсо – динасовых литейных форм. Соотношение гипс-динас, водомассовое соотношение. Режимы прокалки форм.

- •15 Основные и легирующие компоненты сплавов драгоценных металлов. Правило присвоения наименования сплаву драгоценных металлов.

- •16 Виды брака восковых моделей. Причины возникновения и способы предупреждения.

1 Классификация сплавов драгоценных металлов по назначению. Выражение количественной характеристики основных и легирующих компонентов в сплавах драгоценных металлов.

В зависимости от назначения входящих в сплавы компонентов и от назначения сплава, сплавы драгоценных металлов делятся на:

1. Основные (производство полуфабрикатов и изделий из них);

2. Припойные сплавы (предназначены как материалы для сойдинения);

3. Промежуточные сплавы (лигатуры) – применяются в качестве лигатурных материалов, с целью сокращения угара легкоплавких материалов и для улучшения плавки тугоплавких материалов.

Суммарное массовое содержание основного и легирующих компонентов, выраженное в % характеризует степень чистоты Ме.

Основной драгоценный компонент сплава считается основным, если содержится в сплаве в преволирующем количестве относительно драгоценных компонентов сплава.

Легирующими компонентами сплава драгоценных металлов являются все компоненты, содержащиеся в меньшем количестве, чем основной Ме.

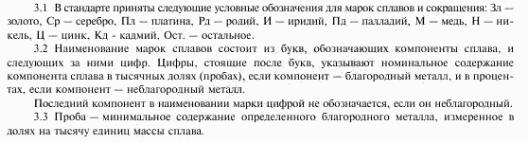

Для определения состава сплавов (основных и легирующих компонентов) существует маркировка, позволяющая узнать не только компоненты сплава, но и процент содержания каждого компонента. На наименование компонентов указывают буквенные обозначения марки, а на содержание компонентов – цифровые. (Состав сплавов регламентируется ГОСТ 30649-99.)

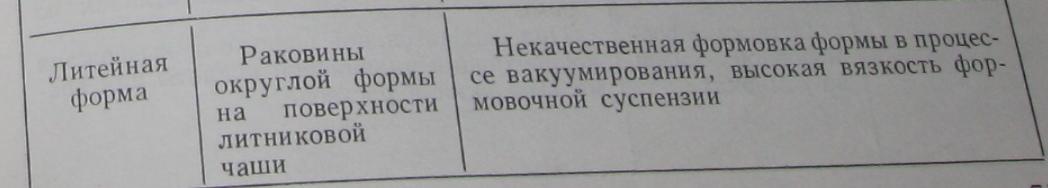

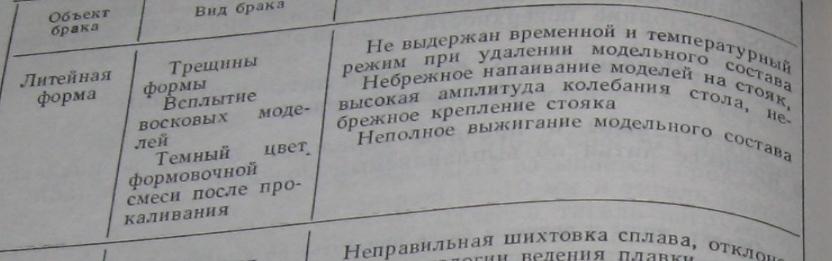

2 Виды брака динасо-гипсовых форм. Причины возникновения и способы предупреждения.

Гипсо-диносовая форма.

РАКОВИНЫ ОКРУГЛОЙ ФОРМЫ НА ПОВЕРХНОСТИ ВОРОНКИ ЗАЛИВОЧНОЙ

Некачественно отвакуумировали смесь. Вязкая смесь.

ТРЕЩИНЫ.

Во время прокалки. Нарушение температурно-временного режима при вытапливании воска. Разрыв парами воды.

ВСПЛЫПИЕ ВОСКОВЫХ МОДЕЛЕЙ ПОСЛЕ ЗАЛИВКИ отвакуумированное смеси.

Стояк не закреплен на резиновом поддоне. Сильная вибарция, стояк оторвало.

ТЕМНЫЙ СВЕТ СМЕСИ ПОСЛЕ ПРОКАЛКИ

Недостаточно прокалили форму. Не весь выгорел, превратился в углерод сажистый. 730 градусов максимум.

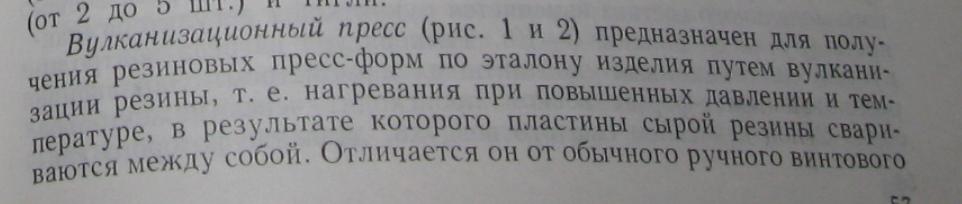

3 Технология изготовления эластичных пресс-форм. Составы и режимы вулканизации резиновых смесей. Возможные виды брака.

Исходный материал – сырая резина. Кастальдо, голд лейбл. Основу составляет полиизопрен, - осн компонент каучука. Синтетический аналог обладает недостатками - высокой адгезией к составам и термо-окислительным старением. Осн компонентом отечественных резин явл каучуки, вулканизирующие вещества, наполнители, пластификаторы, красители.

Изопреновые каучуки – СКИ -3-синтетический каучук изопреновый 70%. СКН -40 нитридный массовая доля нитрило-акриловой кислоты – 30-40 %

ВУЛКАНИЗИРУЮЩИМИ ВЕЩЕСТВАМИ соединяющими в пространственную структуру, ими могут служить пероксид дикумила – пдк, пероксимон – ф40, лучшими свойствами обладают смеси с содержанием 1,5 массовые доли, в отличии от пдк он не имеет неприятного запаха.

Пластичность смеси повышают добавками пластификаторами: дибутил – фтолат, дибутил флолацелат, вазелиновое масло.

Наполнители, обеспечивают высокие эксплуатационные свойства: диоксид кремния – аэросил – белая сажа.

Стойкость к термо-окислительному окислению на 20 % выше импортного . широкое распространение по восковым или пластилиновыми мастер – моделям – вексинт – резино-латексный герметик. У-1-18. Смешивается с пастой у-1. Продолжительность вулканизации 72 часа при комнатной температуре. У -4-21. 4 паста, 21 катализатора номер. Твердение 2,3 часа, а 72 часа – 0,4 массовой части, но более твердая.

Вулканизация проводится в вулканизационном прессе, при 150-160 град С, при 40 минутах. Кладут в обойму, работают в перчатках или пинцетом, вдавливают модели и сверху закладывают еще пару слоев, сверху и снизу обкладывают металлическими пластинками, устанавливают в пресс, придавливают сверху. утрамбовывается резиновая смесь. Резина расширяется. Блок резиновый запеченный с мастер моделью. При запрессовке поверхность д б разделительным составом-аэрозоль, тальк.

Температура вулканизации при изготовлении пресс форм дб не более 200 градусов, выдержка под прессом не менее 40 минут. Чтобы жесткость была достаточна надо выдержать достаточное время.

Если вулканизация полностью не прошла, то при запрессовке происходит искажение.